|

|

Навигация:

Для автоматизации контроля качества железобетонных изделий большие работы проведены трестом Ленинграддорстрой. На заводах ЖБИ были внедрены специальные установки для автоматического контроля изделий с использованием импульсного и радиометрического методов. Автоматическая установка АМ-1А использует эти два метода. Ультразвуковые приборы перемещают у контролируемой панели, а сама панель перемещается относительно измерителя.

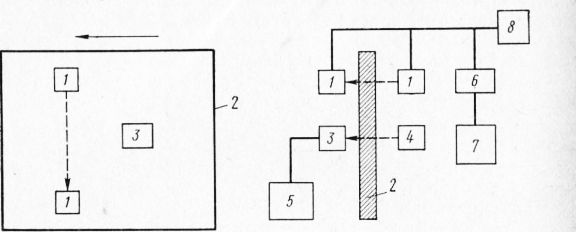

Рис. 1. Схема установки АМ-1А

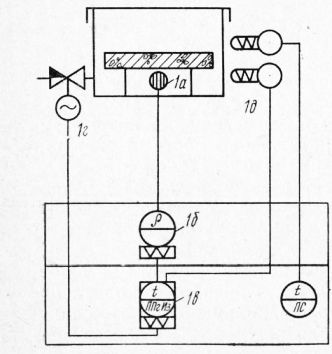

Рис. 2. Функциональная схема регулирования подачи пара в пропарочную камеру в зависимости от прочности изделия и температуры В среднем поясе панели установлен прибор и радиоактивный источник радиометрической установки, которые контролируют объемную массу изделия. Полученные данные регистрирует автоматический компенсатор. Эти данные используют как дополнение к испытаниям ультразвуковым методом, который является основным. При массовом изготовлении стеновых панелей толщина панели является практически величиной постоянной (const). Следовательно, скорость прохождения ультразвуковых колебаний. Большим величинам скоростей прохождения ультразвуковых колебаний соответствует лучшее качество бетона, более высокая прочность и, следовательно, минимальное значение времени. В этом случае оператору или электронному устройству достаточно измерить только время, и зависимость R=f(v) преобразуется в зависимость R=f(t). Таким образом, операция по выбраковке готовых изделий сводится к измерению времени t распространения ультразвуковых колебаний в толще стеновой бетонной панели. Величину измеренного миллисекундомером 6” времени t вводят в счетно-решающее устройство. Ультразвуковые колебания от генератора 8 подаются на УЗД-1 и воспринимаются датчиком А приемника. Счетно-решающее устройство в зависимости от заданных значений и измеренных величин, поступающих к нему, определив качество испытываемого изделия, подает на бракер соответствующий импульс напряжения. При отрицательном импульсе бракер печатает на изделии синий круг. При положительном же импульсе бракер печатает красный круг, который свидетельствует о доброкачественности изделия. Кроме контроля готовых бетонных изделий, разобранных выше, импульсный ультразвуковой метод применяют при автоматизации тепловых процессов обработки железобетонных изделий. Этот метод используют для контроля за нарастанием прочности изделия в пропарочных камерах. Изменение скорости распространения ультразвука в условиях тепловой обработки происходит следующим образом. После окончания формовки скорость распространения звука значительно меньше, чем в воздухе. В следующие 10—60 мин скорость распространения ультразвука быстро растет и может достигать 1500—2000 м/с. Система автоматического регулирования теплового режима базируется на использовании приборов АСП (автоматический сигнализатор прочности). Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|