|

|

Навигация:

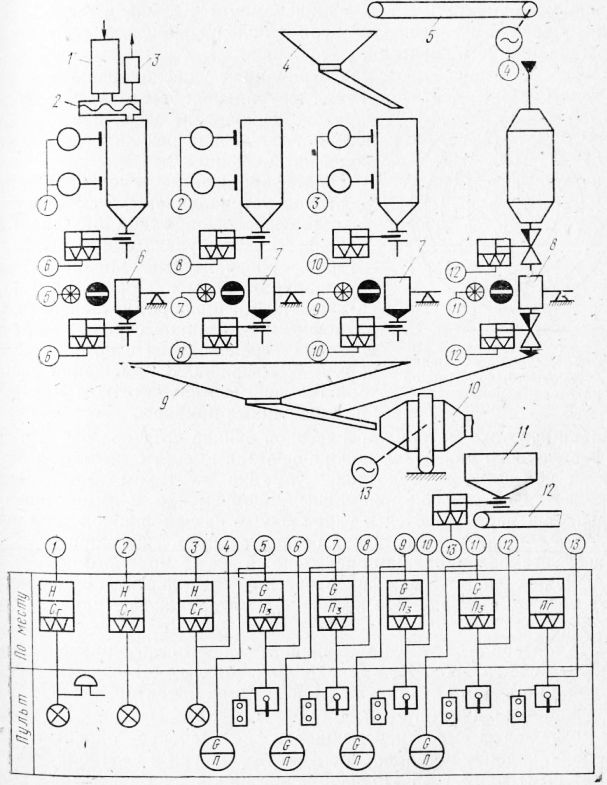

В состав материалов для изготовления железобетона входят цемент, заполнители (песок, щебень, гравий), вода, арматурные изделия. По специальным требованиям в бетонную смесь вводят добавки, увеличивающие ее пластичность, ускоряющие твердение бетона, а также улучшающие его заданные свойства (например, водонепроницаемость, морозостойкость). Склады, на которые доставляют вышеуказанные материалы, подразделяют на склады заполнителей и цемента. В состав складов заполнителей бетонных заводов входят приемные устройства с разгрузочными механизмами, открытые или закрытые штабельные площади для раздельного хранения заполнителей по фракциям, сооружения и механизмы для штабелирования и непрерывной подачи материалов и устройства для их подогрева в зимнее время. На большинство предприятий сборного железобетона щебень завозят по железной дороге, а песок и гравий — автомобильным транспортом. На бетонные заводы, расположенные у водных путей сообщения, заполнители транспортируют баржами и выгружают на береговые склады в штабеля, отсыпаемые при помощи системы ленточных транспортеров. На заводы железобетонных изделий цемент обычно доставляют по железной дороге в вагонах различных типов: в специализированных цементовозах-цистернах с пневматической выгрузкой, в саморазгружающихся цементовозах-вагонах бункерного типа. Из железнодорожных цистерн цемент разгружают с помощью сжатого воздуха и подают на значительные расстояния по трубопроводу на склад. Со складов цемент и заполнители помещают в расходные бункера бетоносмесительного цеха. Цемент подают в бункера пневматическим подъемником, а заполнители — наклонным ленточным конвейером. В нижней части бункеров для цемента и заполнителей устанавливают автоматические весовые дозаторы, а также дозаторы для воды. Бункера для цемента и заполнителей оборудованы указателями уровня материалов. Механизмами дозировочного отделения управляет оператор с центрального пульта. Из бункеров через дозаторы сухие материалы попадают в бетоносмеситель, приемная воронка которого имеет двухрукавную течку с перекидным клапаном. Изменяя положение клапана, материалы направляют в тот или другой бетоносмеситель. Вода из водопроводной магистрали подается в дозатор, а из него — в барабан бетоносмесителя. По окончании перемешивания готовая бетонная смесь выгружается в бункера для подачи в формовочный цех. По принципу работы бетоносмесительные установки разделяют на смесительные машины периодического и непрерывного действия. В первых установках используют машины с периодически повторяющейся загрузкой, перемешиванием и выгрузкой. В установках непрерывного действия загрузка, перемешивание и выгрузка смеси ведутся непрерывно. Примером автоматизированного бетоносмесительного цеха является функциональная схема, приведенная на рис. 1. Здание бетоносмесительного цеха разделено по ярусам. В первом верхнем отделении расположены механизмы приема и распределения цемента и заполнителей (циклон, поворотная воронка и пр.). Цемент транспортируется по трубопроводу сжатым воздухом и направляется в циклон, где он оседает и шнеком направляется в отсек бункера. Для очистки воздуха, выходящего из циклона, установлен фильтр. Очищенный воздух из фильтра выбрасывается в атмосферу, а уловленный цемент направляется в бункер. Заполнители подаются в поворотную воронку транспортером и распределяются по бункерам. Во втором нижнем отделении размещены весовые дозирующие устройства (дозаторы) цемента, заполнителей и воды. Цемент и заполнители, отвешенные в дозаторах в заданных пропорциях, направляются в сборную воронку. В нижней части воронки имеется двухрукавная течка, направляющая сухую смесь в бетоносмеситель, в котором смесь цемента, заполнителей и воды перемешивается. По истечении необходимого времени смесь выгружается из бетоносмесителя и поступает в раздаточный бункер. При работе бетоносмесительного цеха по схеме, показанной на рис. 1, в каждой технологической линии имеются два бетоносмесителя, приводами которых являются асинхронные короткозамкну-тые двигатели. Управление двигателями, а следовательно, смесителями ведется релейно-контактной аппаратурой; оно может быть дистанционным (с пульта) и местным. Перевод с местного управления на дистанционное и наоборот производится универсальными переключателями.

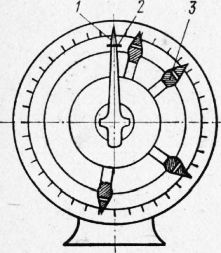

Рис. 1. Функциональная схема автоматизации бетоносмесительного цеха Одной из основных операций в цехе является обеспечение автоматического дозирования компонентов. Заводы железобетонных изделий оснащены автоматическими, весовыми дозаторами, обеспечивающими точность взвешивания цемента и добавок ±1%, а песка и щебня ±2%. Для этой цели используют циферблатные дозаторы порционного действия. Современная унифицированная аппаратура не только обеспечивает взвешивание и дозирование компонентов, но и передает показания результатов взвешивания на дистанцию. На циферблатных головках весовых Дозаторов устанавливают бесконтактные фиксаторы положения типа БК. Циферблатные указатели весовых дозаторов, обозначенные индексом «Д» (дистанционные), могут работать в паре со вторичными приборами. Передача угла поворота указанной стрелки весового дозатора производится с помощью устройств— сельсинов. В помещении оператора бетоносмесительного цеха монтируются вторичные приборы. При загрузке материала в весовой бункер дозатора ось стрелки циферблатного указателя поворачивается вместе с жестко связанным с ней ротором сельсина. Команда на таком перемещении передается на сельсин-приемник. Одновременно с измерительной стрелкой перемещается и укрепленный на ней флажок. Когда стрелка с флажком достигнет бесконтактного фиксатора положения, установленного на определенный вес дозируемого компонента, флажок входит в паз фиксатора и в электрическую схему подается сигнал, что заданное количество материала поступило в смеситель. На циферблате дозатора можно установить несколько бесконтактных фиксаторов. Это делают для того, чтобы при изменении заданий на выпуск различных марок бетона оператор мог переключать задания с пульта, не перестраивая дозатор. Компоненты смеси перемешиваются в течение определенного времени, заранее установленного по технологии и контролируемого командным прибором. По окончании цикла перемешивания готовая смесь поступает в расходные бункера, а оттуда через выпускные затворы на транспортеры или в грузовые автомобили или в самоходные бункера, доставляющие смесь на технологические линии цеха.

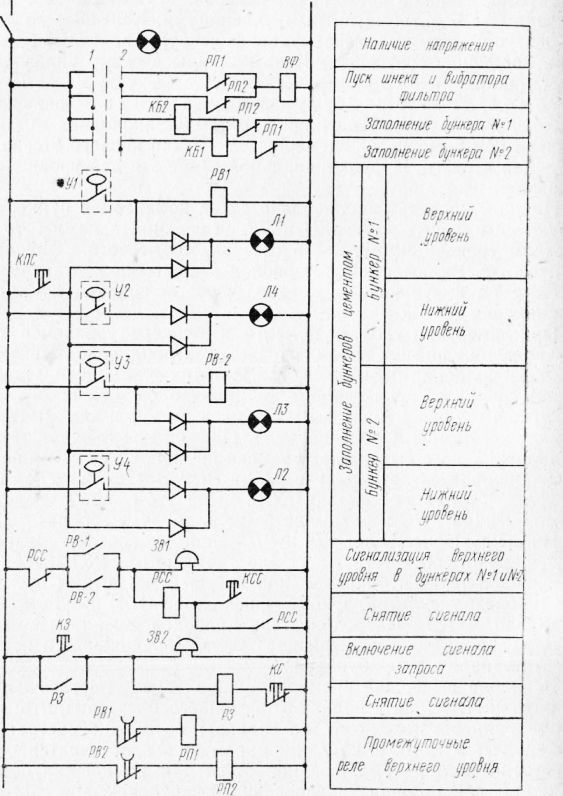

Рис. 2. Схема установки бесконтактных датчиков на весовых дозаторах Управление впускными и выпускными затворами дозаторов, перекидными шиберами, опрокидывающими механизмами бетоносмесителей и люков расходных бункеров осуществляется пневмоприводами с электромагнитными клапанами. Конечные положения рабочих органов этих механизмов фиксируют конечные выключатели, подающие соответствующие команды в схему управления. Принципиальная электрическая схема управления загрузкой питающего бункера цементом показана на рис. 3. Эта схема обеспечивает контроль заполнения питающего бункера при помощи уровнемеров У1, У2 для первого отсека и УЗ, У 4— для второго (в функциональной схеме эти два уровнемера не показаны). Нижний уровень заполнения отсеков цементом в бункере фиксируют сигнальные лампы Л1 и Л2, а верхний — лампы ЛЗ и Л4. Верхний уровень материала в отсеках, кроме того, фиксируется звонком Зв. Включается этот звонок открытыми контактами реле РВ1 и РВ2, получающими питание через включающее устройство уровнемеров У1 и УЗ. При измерении уровня цемента в бункере уровнемер подает управляющий сигнал на включение электроприводов механизмов тракта заполнения бункера. Когда же бункер заполнен, уровнемер подает сигнал об отключении электроприводов механизмов подачи цемента и одновременно замыкает цепь питания соответствующей сигнальной лампы и реле времени. Последнее включает звуковую сигнализацию и с выдержкой времени на включение замыкает цепь одного из промежуточных реле РП1 и РП2. Звуковой сигнал можно прекратить нажатием кнопки КСС. При этом срабатывает реле съема сигнала РСС и разрывается цепь питания звонка. Промежуточные реле РП1 и РП2 при включении разрывают цепи питания соответствующих электромагнитов КБ1 и КБ2 пневмоприводов течек и одновременно катушек магнитных пускателей ВФ (вибратор фильтра) и ШЦ (шнекцемента). В результате этого останавливаются электродвигатели приводов шнека и вибратора фильтра, закрываются питающие т,ечки и прекращается поступление материала в отсек бункера. Величина выдержки времени должна быть достаточной для полной очистки тракта подачи от оставшегося материала (с момента прекращения подачи его на складе); ее можно настраивать в пределах от 3 до 180 с. Выдержка времени обеспечивается электропневматическим реле. Очередной отсек для заполнения цементом выбирают при помощи универсального переключателя. Для получения нового количества цемента со склада оператор бетоносмесительного цеха подает звуковой сигнал с помощью кнопки КЗ. Отключается этот сигнал оператором склада нажатием кнопки КС. Кроме того, между операторами бетоносмесительного Цеха и складов цемента и заполнителей существует двусторонняя громкоговорящая связь. Схема управления загрузкой питающего бункера песком и щебнем различных фракций по построению аналогична рассмотренной схеме управления загрузкой цемента.

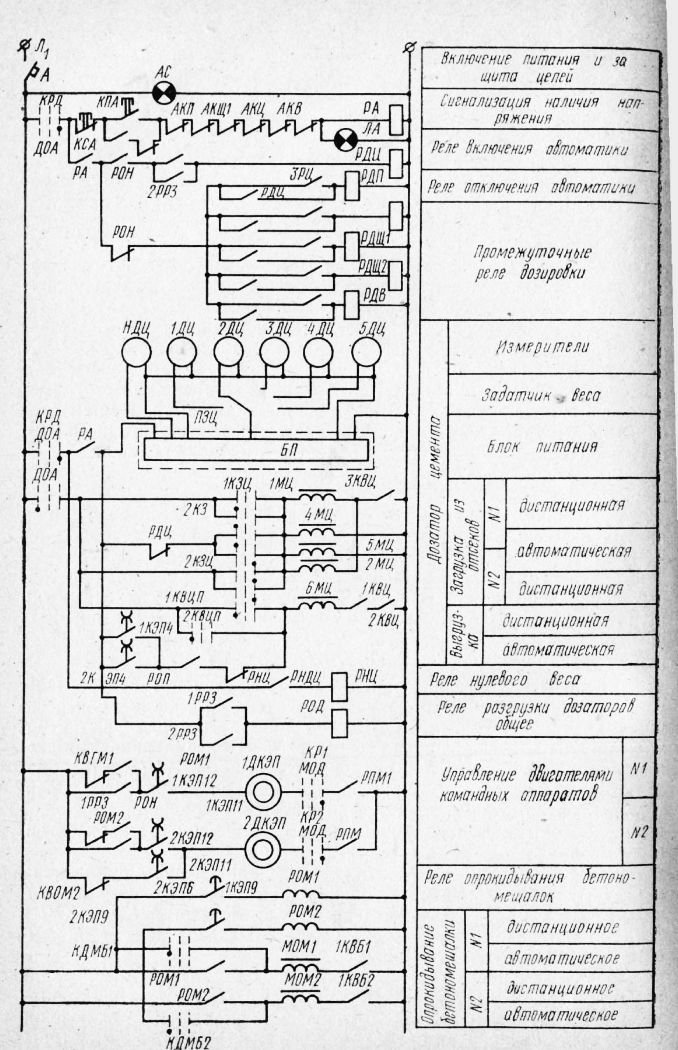

Рис. 3. Принципиальная электрическая схема управления загрузкой бункера цементом Заполняемый отсек выбирают с помощью поворотной воронки. Фиксируют воронку над определенным отсеком при помощи конечных выключателей. Если в каком-либо из отсеков достигнут верхний уровень заполнения, подается команда на отключение электроприводов механизмов подачи материала на складе, а так-же световой и звуковой сигналы. Далее с выдержкой времени, достаточной для полного освобождения тракта подачи от оставшегося на нем материала, выключают все электроприводы механизмов тракта. Пуск механизмов тракта подачи материалов в питающий бункер предусматривают в порядке, обратном технологическому потоку. Пуск предваряет звуковая сигнализация, которая отключается с выдержкой времени после включения последнего механизма. Принципиальная схема автоматического приготовления бетонной смеси показана на рис. 4. Автоматизацию дозирования материалов обеспечивают весовые циферблатные указатели, оснащенные бесконтактными электронными датчиками. В этой схеме предусмотрена дистанционная передача показаний массы (веса) дозируемых компонентов на центральный пульт оператора. Для этой цели дистанционные циферблатные указатели всех дозат(^ров устанавливают в пультовом помещении бетоносмесительного цеха. Оператор имеет возможность по требованию лаборатории устанавливать дозу взвешиваемых компонентов или вносить необходимые коррективы в рецептуру, а также контролировать процесс взвешивания, находясь непосредственно в пультовом помещении. Управление операциями технологического процесса по времени автоматизировано командным электропневматическим прибором КЭП-12У. Работа схемы заключается в следующем. При помощи щеточных переключателей — задатчиков веса ПЗД, расположенных на пульте управления, устанавливается заданная масса дозируемых компонентов (ПЗЦ — цемента, ЯЗЯ —песка, ПЗЦ-1 и ПЗЦ-2 — щебня первой и второй фракции, ПЗВ — воды). Для дозы каждого компонента имеется свой преобразователь, установленный на циферблатном указателе (в данном случае-— число датчиков равно пяти). Шестой прибор устанавливают в начале шкалы для фиксации нулевого веса. В рассматриваемой схеме такими преобразователями являются приборы НДЦ. Преобразователь размещают по окружности шкалы циферблатных указателей в соответствии с заданной рецептурой, предусматривающей в определенных весовых отношениях пять различных марок бетонной смеси. Схемы дозирования цемента, песка, щебня и воды аналогичны и поэтому ниже рассмотрена только одна схема. Схема дозирования цемента. Ключами КРД, КР1 и КР2 задают автоматический режим работы дозаторов, бетоносмесителей и другого оборудования. После выполнения рассмотренных подготовительных операций нажимают кнопку пуска автоматики КПА. При этом срабатывает реле РА и загорается лампа ЛА, сигнализирующая о включении схемы автоматики. При срабатывании реле РА оно своими открытыми контактами подключает к питающей сети блоки питания датчиков циферблатных указателей всех дозаторов и электромагниты пневматических исполнительных механизмов (4МЦ или 5МЦ) в зависимости от выбора отсеков питающего бункера ключом 1КЗЦ.

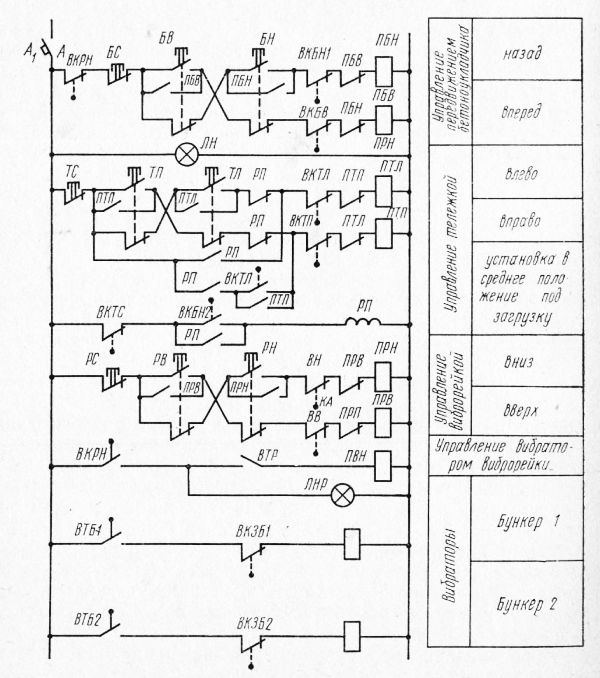

Рис. 4. Принципиальная электрическая схема Загрузку компонентов в весовые бункера всех дозаторов нужно начинать одновременно. По мере поступления в них материалов стрелки на дистанционных циферблатных указателях соответствующих дозаторов достигают включенных фиксаторов. В момент прохождения стрелок с флажками через прорезь включенных датчиков срабатывают реле ЗРЦ, находящиеся в блоках питания БП. При включении указанные реле замыкают цепь питания промежуточных реле РДЦ, РДП, РДЩ и РДВ, которые в свою очередь подготовляют к включению цепи питания реле разрешения на загрузку 1РРЗ или 2РРЗ первого или второго смесителя и отключают электромагниты пневмоприводов впускных затворов дозаторов. В результате этого поступление материалов в весовые бункера прекращается. После окончания взвешивания компонентов загружается очередной свободный бетоносмеситель. Разрешение на загрузку первого бетоносмесителя дает реле 1РРЗ, второго — реле 2РРЗ. Загрузка одного из смесителей возможна тогда, когда он находится во включенном состоянии и в горизонтальном положении и если перекидной шибер открыт для подачи материала в загружаемый смеситель. Эти блокировки выполняют при помощи промежуточных реле соответственно РПОМ1, РПГМ1 и 1РПШ для первого смесителя и РПМ2, РПГМ2 и 2РПШ — для второго. При срабатывании реле 1РРЗ или 2РРЗ включается общее реле дозаторов РОД, дающее команду на разгрузку, и замыкается цепь питания электродвигателя соответствующего командного аппарата 1ДКЭП или 2ДКЭП. С момента включения двигателя одного из командных аппаратов начинается загрузка компонентов в очередной бетоносмеситель в соответствии с заданной программой работы при помощи командных приборов КЭП. Вначале замыкаются контакты, разрешающие загрузку щебня первой и второй фракции, затем поочередно, с выдержками времени, замыкаются контакты, разрешающие загрузку цемента, воды и песка. По мере разгрузки дозаторов стрелки циферблатных указателей возвращаются в нулевое положение, в котором установлены фиксаторы нулевого веса. В момент прохождения стрелок с флажками через прорези этих датчиков срабатывают реле нулевого веса, расположенные в блоках питания БП дозаторов цемента, песка, щебня и воды. По срабатывании этих реле замыкаются цепи питания промежуточных реле нулевого веса, которые в свою очередь включают открытыми контактами питание катушки общего реле нулевого веса РОН. При срабатывании это реле подготовляет цепи автоматического управления к новому включению. После разгрузки дозаторов в один из смесителей оператор нажатием кнопки КПА может повторить цикл автоматического взвешивания компонентов и загрузки их в другую бетономешалку. Далее выполняется операция перемешивания, которая длится до тех пор, пока контакты КЭП6 не разомкнутся. Время перемешивания устанавливает лаборатория. Затем выполняются операции опрокидывания, опорожнения бетоносмесителя и возврата его в исходное горизонтальное положение. Эти операции осуществляются автоматически: к моменту размыкания контакта 1КЭП6, фиксирующего окончание процесса перемешивания в первом смесителе, включается контакт 1КЭП9 в цепи питания промежуточного реле РОМ1 опрокидывания этого смесителя. При срабатывании реле РОМ1 включается шунтирующая цепочка в цепи двигателя первого командного аппарата и замыкается цепь питания электромагнита МОМ1 пневмопривода опрокидывания бетоносмесителя. Разгрузка последнего происходит за время, определяемое продолжительностью включения контакта программного прибора 1КЭП9. Начало отсчета времени разгрузки бетоносмесителя фиксируется конечным выключателем КВГМ1, который, отключив цепь при наклоне смесителя, замыкает цепь питания электродвигателя первого командного аппарата. По истечении времени, установленного на разгрузку, срабатывает на отключение контакт 1КЭП9. Он разрывает цепь питания реле РОМ1, которое в свою очередь включает электромагнит МОМ1. При этом бункер смесителя возвращается в исходное положение. Порядок работы второго смесителя аналогичен рассмотренному. В схему введена блокировка, предотвращающая перегрузку дозаторов, путем последовательного включения в цепь промежуточного реле РА аварийных контактов АК- Аварийные контакты, имеющиеся в корпусе циферблатных указателей, устанавливаемых непосредственно на дозаторе, срабатывают при наборе массы материалов сверх допустимой. Такой случай возможен при отказе впускного клапана какого-либо дозатора в процессе набора материала. Схемой предусмотрена световая сигнализация о состоянии бетономешалок, шиберов и других механизмов. Проверяют исправность сигнализации при помощи кнопки КОС на пульте оператора. Электродвигателями вращения первого и второго смесителя управляют путем нажатия кнопок КПМ1, КСМ1, КМП2 и КСМ2 при помощи магнитных пускателей ПМ1 и ПМ2. Для обеспечения безопасных условий работы в схеме предусмотрена звуковая сигнализация, включающаяся перед пуском смесителей. Пустить электродвигатели смесителей можно только после подачи звукового сигнала при нажатии кнопки КПС. В данном случае срабатывает реле РПС. Это реле своим открытым контактом шунтирует кнопку КПС, включает звонок Зв и подготовляет к пуску цепи с помощью магнитных пускателей ПМ1 и ПМ2. Звуковой сигнал выключают нажатием кнопки КСС, после чего разрывается лежки, поворота бункеров, открывания заслонок бункеров, а также вибраторами. Всеми электроприводами бетоноукладчика оператор управляет с местного пульта. Принципиальная схема бетоноукладчика приведена на рис. 6. Направление перемещения бетоноукладчика вперед или назад выбирают включением соответственно пускателей ПБВ или ПБН с помощью кнопок управления БВ и БН. Перемещение бетоноукладчика ограничивают с помощью путевых конечных выключателей ВКБН1 и В КБ В, размещенных в цепи катушек пускателей. Схемой предусмотрена блокировка, запрещающая передвижение бетоноукладчика при опущенной виброрейке. Это положение фиксируется конечным выключателем ВКРН, закрытые контакты которого включены в цепь катушек пускателей ПБВ и ПБН.

Рис. 6. Принципиальная электрическая схема управления бетоноукладчиком Электроприводом перемещения тележки, имеющей возможность версивного передвижения (влево и вправо) вдоль поперечной оси бетоноукладчика вместе с бункерами для бетонной смеси, управляют, пользуясь пускателями ПТЛ и ПТП, включаемыми с помощью кнопок ТЛ и 777. Перемещение тележки в крайних положениях ограничено путевыми конечными выключателями ВК.ТЛ и ВКТП, закрытые контакты которых включены последовательно в цепь питания катушек пускателей. Схемой предусмотрена блокировка, обеспечивающая автоматический возврат тележки из любого положения в среднее, соответствующее пересечению поперечной и продольной осей бетоноукладчика, когда последний должен занять свое место под накопительным бункером для приема бетонной смеси. Блокировка работает следующим образом. В исходном положении бетоноукладчика, когда он находится под накопительным бункером, срабатывает конечный выключатель ВКБН1. Закрытыми контактами ВКБН1 разрывает цепь питания катушки магнитного пускателя ПБН и одновременно с этими контактами ВКБН2 включает промежуточное реле РП. В цепь питания катушки реле РП включены контакты конечного выключателя ВКТС, фиксирующего среднее положение тележки. При срабатывании реле РП замыкается цепь питания катушки магнитного пускателя ПТЛ, включающего двигатель привода тележки в направлении, соответствующем передвижению ее влево. Если тележка находилась с правой стороны оси, при подходе ее к среднему положению срабатывает конечный выключатель ВКТС, который подает команду на отключение электродвигателя. Если же тележка находилась с левой стороны оси, то, дойдя до крайнего левого положения, она перемещается вправо до момента срабатывания конечного выключателя ВКТС. Электроприводом виброрейки управляют с помощью магнитных пускателей ПРИ, ПРВ и кнопок РП, РВ, обеспечивающих пуск электродвигателя в направлении, соответствующем перемещению виброрейки вниз или вверх. Длина перемещения виброрейки ограничена с помощью коман-доаппарата КА. Включать вибратор можно только в случае нахождения виброрейки в крайнем нижнем положении. Эта блокировка выполняется включением в цепь питания катушки пускателя вибратора ПВР открытых контактов конечного выключателя ВКРН. Электроприводами вращения бункеров и заслонками бункеров управляют с помощью кнопок, расположенных на пульте, и соответствующих магнитных пускателей. Углы поворота бункеров и хода заслонок ограничиваются с помощью конечных выключателей. В схеме предусмотрены механизмы блокировки, разрешающие работу вибраторов бункеров только при открытых заслонках. Открытое положение заслонок фиксируется конечными выключателями ВКЗБ1 и ВКЗБ2 соответственно для первого и второго бункеров. Машина, заглаживающая поверхность изделий, оснащена индивидуальными электроприводами следующих механизмов: перемещения разравнивающего бруса, вращения диска, подъема шпинделя и передвижения тележки. Привод перемещения заглаживающей машины действует от двух реверсивных электродвигателей. Максимальная транспортная скорость заглаживающей машины составляет 12 м/мин, максимальная рабочая скорость — 5,2 м/мин. Управляет электроприводами оператор с местного пульта.

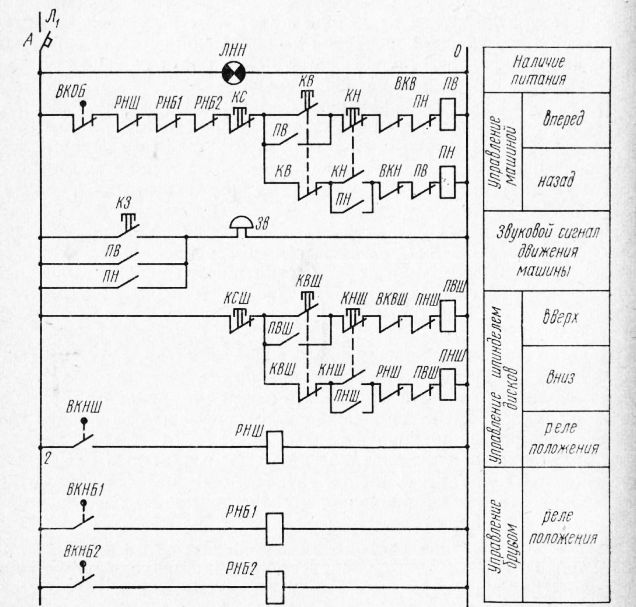

Рис. 7. Принципиальная электрическая схема управления заглаживающей машиной Принципиальная схема управления заглаживающей машиной приведена на рис. 7. Направление перемещения заглаживающей машины вперед или назад выбирают включением соответствующих магнитных пускателей ПВ и ПН с помощью кнопок управления KB и КН. Перемещение заглаживающей машины ограничено с помощью путевых конечных выключателей ВКВ и ВКН, закрытые контакты которых включены в цепи катушек магнитных пускателей. В схеме управления заглаживающей машиной предусмотрена блокировка, запрещающая включать привод ее перемещения, когда разравнивающий брус или шпиндель с заглаживающими дисками находится в нижнем, рабочем положении. Эта блокировка обеспечивается включением закрытых контактов промежуточных пеле РНШ, РНБ1 и РНБ2 в цепь питания катушек магнитных пускателей ПВ и ПН. Реле РНШ включается при срабатывании конечного выключателя ВКНШ, фиксирующего нижнее положение шпинделя заглаживающих дисков. Реле РНБ1 и РНБ2 включаются при срабатывании соответствующих конечных выключателей ВКНБ1 и ВКНБ2, фиксирующих нижнее положение концов разравнивающего бруса. Электроприводом тележки, несущей шпиндель с заглаживающими дисками, управляют с помощью магнитного пускателя ППТ при движении тележки вправо и ПЛТ — при движении тележки влево с помощью соответствующих кнопок КПТ и КЛТ, расположенных на пульте. Перемещение тележки ограничено конечными выключателями ВКПТ и ВКЛТ. Перемещение разравнивающего бруса, подъем и опускание шпинделя заглаживающих дисков и разравнивающего бруса обеспечиваются включением соответствующих магнитных пускателей с помощью кнопок на пульте. Схемой предусмотрена блокировка, разрешающая перемещение бруса вдоль формы только при срабатывании конечных выключателей ВКНБ1 и ВКНБ2, фиксирующих нижнее положение концов бруса. Перемещение шпинделя заглаживающих дисков и разравнивающего бруса в направлениях вверх и вниз ограничено соответствующими конечными выключателями, перечисленными выше. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|