|

|

Навигация:

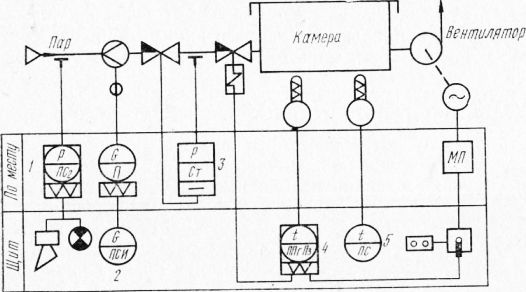

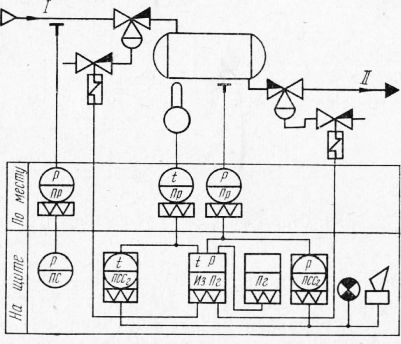

Отформованные железобетонные изделия подвергают тепловой обработке. При правильно выбранном температурном режиме обработки получают изделия необходимой прочности при минимальных затратах тепла. Температурный режим, зависящий от марки применяемого цемента, назначения, технологии изготовления изделий и других факторов, может изменяться в широких пределах. Регулировать температуру в термокамерах очень сложно и трудоемко. Из применяемых схем автоматизации термокамер наиболее распространены схемы, предусматривающие программное регулирование процесса нагрева отформованных изделий. При программном регулировании для каждого вида цемента и рода изделий обеспечивается более эффективный тепловой режим, позволяющий наиболее целесообразно использовать свойства данного цемента и, следовательно, снизить его расход. Для программного регулирования термообработки изделий применяют как пневматические регуляторы, так и электронные. Автоматизация ямных камер. Ямные камеры располагают обычно ниже уровня пола корпуса. Стенки камер делают из кирпича или бетона, камеры перекрывают утепленными крышками с гидравлическим затвором, которые снимают краном при загрузке и разгрузке. Крышки ямных камер устраивают двускатные с углом наклона скатов около 8°, при котором конденсат стекает по стенкам камер, не попадая на изделие. Размеры камеры рассчитаны на размещение одного изделия по длине и одного-двух по ширине в три — пять ярусов. По периметру камеры укладывают перфорированные трубы, имеющие отверстия диаметром 3—4 мм через каждые 150—200 мм. Пар после выхода из отверстий перфорированных труб направляется вверх под углом 60—70°. На вводе паропровода в камеру врезаны патрубки с двумя дроссельными шайбами, имеющими калиброванные отверстия. Дроссельные шайбы исключают возможность произвольного увеличения подачи пара и ограничивают его расход. В период подъема температуры через дроссельную шайбу большого диаметра при полностью открытом вентиле происходит наибольший расчетный расход пара, а по окончании его вентиль полностью закрывают. В период изотермического прогрева пар поступает в камеру по обводной линии через дроссельную шайбу меньшего диаметра. В схемах рис. 1 предусмотрена установка дифманометра 1 и регулятора давления прямого действия «после себя» на паропроводе, а также программного регулятора температуры.

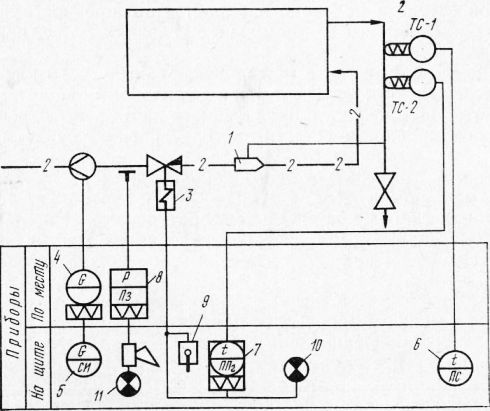

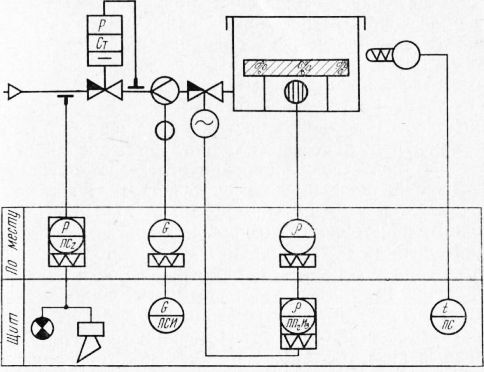

Рис. 1. Функциональная схема автоматизации камеры периодического действия В камерах пропаривания перфорированные трубы смонтированы в один нижний ряд, что упрощает систему автоматического управления режимом термовлажностной обработки. Для сохранения давления внутри камер на уровне атмосферного объем камеры сообщается с атмосферой при помощи трубы, снабженной обратным клапаном. Камера является безнапорной. По мере удаления паровоздушной смеси из камеры объем ее почняется чистым паром температурой около 100 °С. Безнапорные камеры тщательно герметизируют, иначе вместо ытеснения воздуха из камер будет наблюдаться обратное явление — подсос холодного воздуха, следовательно, понижение температуры в камере. Процесс пропаривания складывается из следующих операции: подъема температуры в камере, изотермического прогрева изделий (при постоянной температуре) и частичного остывания изделий внутри камеры. В общий цикл ускоренного твердения, кроме того, входит выдержка изделий перед подъемом температуры и их охлаждение после выгрузки из камеры. В пропарочных камерах при атмосферном давлении поддерживается температура порядка 80—98 °С и максимальная влажность среды (смеси пара с воздухом или чистого пара). Вследствие значительного расширения воды и воздушных пор в бетонной смеси при быстром подъеме температуры нарушается структура бетона и медленно набирается его прочность по сравнению с твердением его в нормальных условиях, т. е. при расчетном В/Ц. Каждому виду цемента при прочих равных условиях должен соответствовать оптимальный режим тепловой обработки, при котором недобор прочности пропаренного бетона по отношению к 28-суточной прочности естественного твердения будет минимальным. Повышать температуру в пропарочной камере нужно плавно, не более чем по 20—26 °С в 1 ч, при этом для мелких тонкостенный изделий скорость подъема температуры может быть большей, чем для массивных. Для прогрева изделий из жестких бетонных смесей скорость подъема температуры можно повысить до 35—40 °С в 1 ч. Оптимальная температура прогрева изделий составляет 90—95 °С; не следует допускать понижения температуры пропаривания ниже 60 °С. Отклонения от заданной температуры прогрева не разрешается превышать на ±5 °С. Относительная влажность в камере должна приближаться к 90—100%. Длительность изотермического прогрева, зависящая от вида применяемого цемента, приближенно равна 6—8 ч. Изделия, получаемые из подвижных бетонных смесей, после окончания прогрева нужно охлаждать в камере до температуры не выше 50—40 °С. В пропарочных камерах важно обеспечить заданный температурный режим, необходимый для нормального твердения изделий, поэтому температура в камере должна находиться под постоянным контролем и регулироваться. Предусматривают также контроль за Давлением пара 5 в паропроводе и за расходом его. Электронные программные регуляторы температуры ПРТЭ-2М обеспечивают автоматическое регулирование ее по заданной программе. Регуляторы работают в комплексе с электрическими медными термометрами сопротивления типа ТСМ и исполнительными механизмами — соленоидными вентилями типа СВВ. Регуляторы типа ПРТЭ — двухпозиционные с пределами измерения температуры от 0 до 100 °С. Точность измерения температуры от верхнего предела шкалы составляет ±2,5%; пределы регулирования ее — 20—100° С. Чувствительность регулятора — не менее 0,5 °С, максимальная продолжительность регулирования его — 24 ч, напряжение питания регулятора — 220 или 127 В переменного тока, потребляемая мощность — 35 Вт. Автоматическое регулирование процесса термообработки по температуре конденсата. Функциональная схема автоматизации с применением этого метода регулирования приведена на рис. 2. По этой схеме пар в камеру для тепловой обработки подается через эжектор 1 по линии 2. Термометры для измерения температуры ТС1 и ТС2 устанавливают в трубе конденсата.

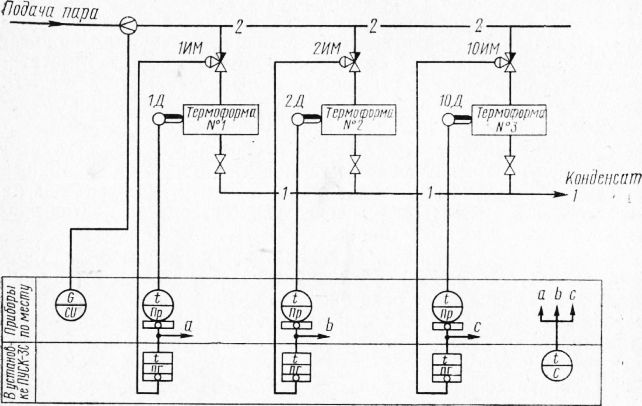

Рис. 2. Функциональная схема автоматизации по температуре конденсата Автоматическое программное регулирование процесса термообработки обеспечивается с помощью программного регулятора типа ПРТЭ-2М. Этот прибор показывает регулируемую температуру, а также сигнализирует об окончании цикла термообработки. В случае перерыва в подаче пара цикл термообработки удлиняе-ется автоматически. Для учета времени отсутствия пара используют сигнализатор падения давления 8. В качестве исполнительного механизма, открывающего доступ пара, в схеме использован электромагнитный вентиль. Расход пара учитывают дифманометром, работающим в паре со вторичным интегрирующим и записывающим прибором. Контроль и запись температуры производят с помощью электронного автоматического компенсатора. Схемой предусмотрены ручной и автоматический режимы управления вентилем подачи пара. Выбор режима производят переключателем. Для каждой камеры предусмотрена следующая технологическая сигнализация: световая — о состоянии вентиля подачи пара; световая и звуковая сигнализации — о падении давления пара. Автоматическое регулирование процесса термообработки пневматической системой контроля и регулирования. Регулировать параметры при термообработке железобетонных изделий можно пневматической установкой централизованного контроля, автоматического регулирования и дистанционного управления «Пуск-ЗС». Эта установка может регулировать процесс термовлажностной обработки одновременно в 10 или 20 точках (камерах). Установка управления «Пуск-ЗС» предназначена для автоматического регулирования процесса термообработки железобетонных изделий в зависимости от заданной программы. Создана она на базе элементов УСЭППА (универсальная система элементов промышленной пневмоавтоматики). Особенностью установки «Пуск-ЗС» по сравнению с электронной аппаратурой всех типов подобного назначения является простота конструкции и высокая эксплуатационная надежность в условиях большой влажности и запыленности. При этом с обязанностями оператора может успешно справиться проинструктированный рабочий. Установка «Пуск-ЗС» выполняет следующие функции: ведет автоматическое позиционное регулирование параметра (температуры) по заданной программе; подает индивидуальную сигнализацию при отклонении регулируемого параметра от задания; контролирует за ходом технологического процесса по показывающим приборам (величина параметра, заданий и положение исполнительного механизма) в избранной точке регулирования; регистрирует ход технологического процесса; ведет дистанционное управление исполнительными механизмами с контролем их положений; проводит индивидуальную настройку двух уровней технологических допусков для нормального протекания процесса в зоне; автоматически останавливает процесс при отклонении параметра от заданной нормы с блокированием сигнала автоматической остановки. Установка «Пуск-ЗС» позволяет осуществлять процесс термообработки как в автоматическом, так и в дистанционном режимах. В последнем случае оператор управляет исполнительными механизмами, подающими пар, с помощью пневмотумблеров, расположенных на передней панели установки. Автоматическое программное регулирование режима ведется с помощью программного задатчика. Задатчик снабжен программным диском, конфигурация которого соответствует графику «Время— температура», составленному по программе термообработки. Исполнительными механизмами, обеспечивающими подачу пара, служат регулирующие клапаны с мембранным приводом. Установку выпускают двух модификаций: «Пуск-ЗС-10» и «Пуск-ЗС-20», соответственно на 10 и 20 точек регулирования. Каждой точке регулирования соответствует свой позиционный регулятор. Информационная часть «Пуск-ЗС» работает по принципу автоматического вычисления отклонений и сравнений их с допустимыми нормами.

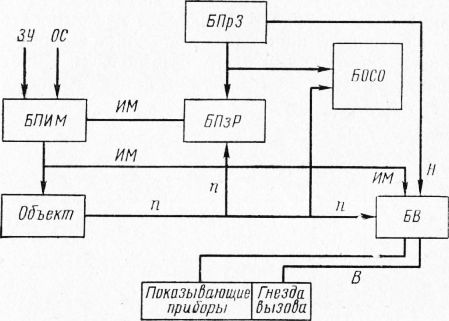

Рис. 3. Функциональная схема автоматизации термообработки с использованием установки «Пуск-ЗС» Питание установки «Пуск-ЗС» осуществляется воздухом, очищенным от влаги, пыли и масла под давлением 3—6 кг/см2. Расход сжатого воздуха на каждые 10 регулируемых точек в ней — 6 м3/ч; входной сигнал подается в виде давления сжатого воздуха — в пределах 0,2—1 кг/см2, а выходной сигнал изменяется в пределах 0—1,4±0,14 кг/см2. Класс точности регулирования установки — 2,5; радиус действия ее равен 300 м при внутреннем диаметре соединительных пневмоприводов 4 мм; площадь, занимаемая установкой, не превышает 10 м2. Структурная схема установки «Пуск-ЗС» изображена на рис. 4. Установка включает в себя блоки контроля, обнаружения и сигнализации отклонений БОСО, сигнал оперативного вызова БВ, блок программного задания БПрЗ, позиционные регуляторы БПзР, блок переключения исполнительных механизмов БПИМ и блок питания. Параметры, подходящие от измерителей температуры к установке, включаются параллельно в блок позиционных регуляторов, а также в блок обнаружения и сигнализации отклонений и в блок оперативного вызова. К этим же блокам подходят номинальные значения уровней Я от блока программных задатчиков. Блок позиционных регуляторов сравнивает уровни параметра и номинала и в зависимости от этих величин выдает в блок переключения исполнительных механизмов дискретный сигнал 0 или 1.

Рис. 4. Структурная схема установки «Пуск» Блок переключения исполнительных механизмов подключает линии исполнительного механизма ИМ либо к регулятору, либо к задатчику ручного управления ЗУ. Управляющим сигналом для этого блока служит сигнал оператора ОС. Блок обнаружения и сигнализации отклонений (выбегов) сравнивает величины параметра, номинала и допустимых норм отклонения, определяет знак и место выбега. Пневматический сигнал преобразуется в электрический и на панели управления загорается сигнальная лампочка соответствующей точки, параметр которой отклонился от нормы. Цвет лампочки соответствует знаку выбега (красный — вверх, зеленый — вниз). Блок вызова служит для оперативного показа параметра и номинала на вызывающие приборы установки, а также дает информацию о положении исполнительного механизма. Блок программных задатчиков служит для программного задания регулируемого параметра установки. Включают и отключают программные задатчики этого блока вручную тумблером «Вкл.»— «Выкл.», расположенным на лицевой панели каждого задатчика. Блок питания обеспечивает установку нужного уровня давления (Рпит=1,4±0,14 кг/см2). Автоматизация теплового режима автоклавов. Автоклав представляет собой герметически закрывающийся сосуд, работающий под давлением. В строительной индустрии применяют автоклавы, работающие под избыточным давлением. Эти автоклавы, как правило, больших диаметров и длин. В системах автоматического управления тепловым режимом предусмотрено программное управление. В последние годы широко применяют систему регулирования «Астра», выполненную на описанных выше преобразователях и регуляторах ГСП. Система регулирования «Астра» (рис. 4.12) состоит из комплекта регулирующих и измерительных приборов с унифицированным выходным сигналом постоянного тока 0—5 мА. Она позволяет проводить программное регулирование, контроль, сигнализацию и запись температуры и давления.

Рис. 5. Функциональная схема автоматизации автоклава с использованием системы «Астра» В качестве вторичных приборов применяют электронные компенсатор ы-КСУ, а также регуляторы РП-2 в комплекте с программным задатчиком. Автоматизация режима термообработки с коррекцией по плотности бетона. Ультразвуковой метод контроля за нарастанием прочности бетона в условиях термообработки показан на функциональной схеме рис. 6. Скорость распространения ультразвуковых колебаний в бетоне в процессе его твердения в условиях термообработки изменяется следующим образом. В начальный момент времени, после окончания формовки, скорость прохождения ультразвука очень мала (меньше, чем в воздухе). В последующие 10-4-60 мин скорость распространения ультразвуковых колебаний быстро растет и к концу предварительной выдержки может достигнуть 1500—2000 м/с. В первый период тепловой обработки скорость ультразвука изменяется по линейному закону.

Рис. 6. Функциональная схема автоматизации термообработки с использованием ультразвукового прибора АСП При дальнейшем нарастании прочности бетона скорость ультразвука резко уменьшается. Для автоматизации термообработки по этому методу используют ультразвуковой прибор «Автоматический сигнализатор прочности» АСП. При достижении заданной прочности бетонным изделием прибор АСП подает сигнал. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|