|

|

Навигация:

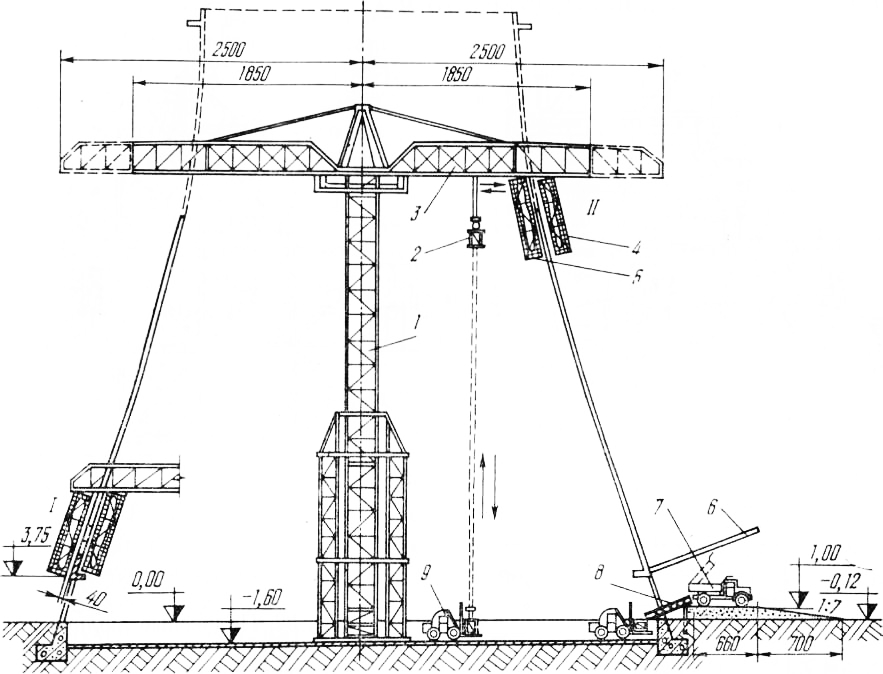

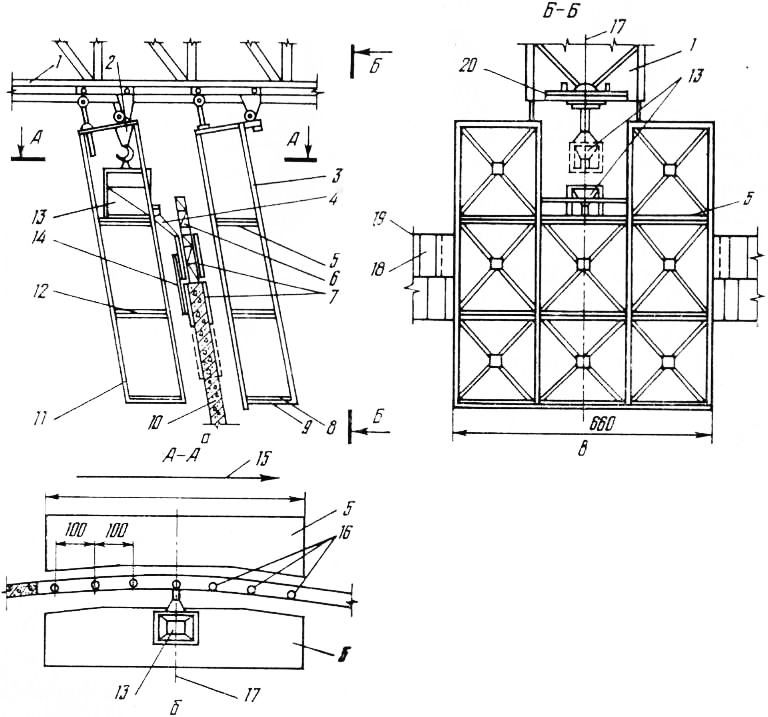

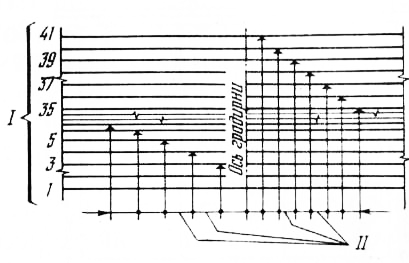

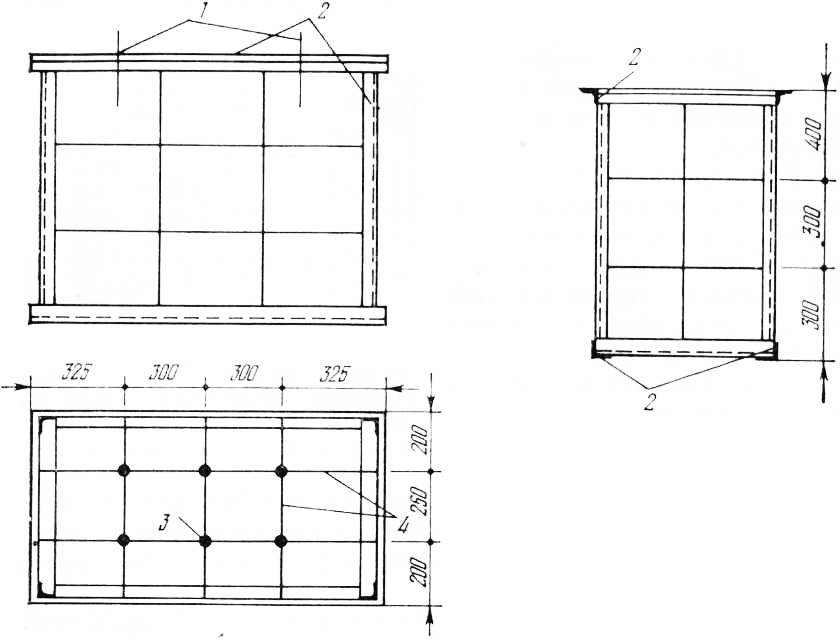

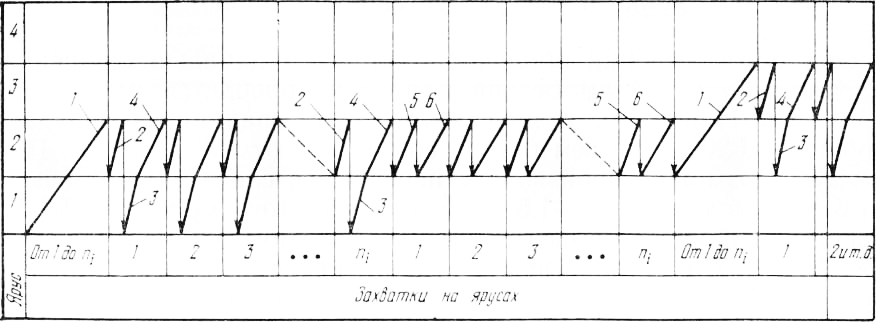

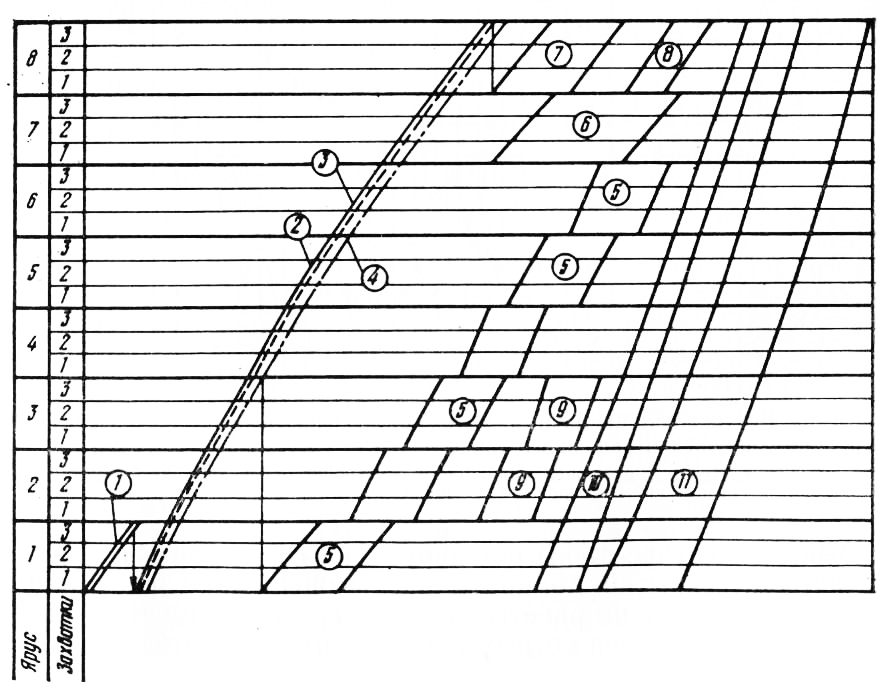

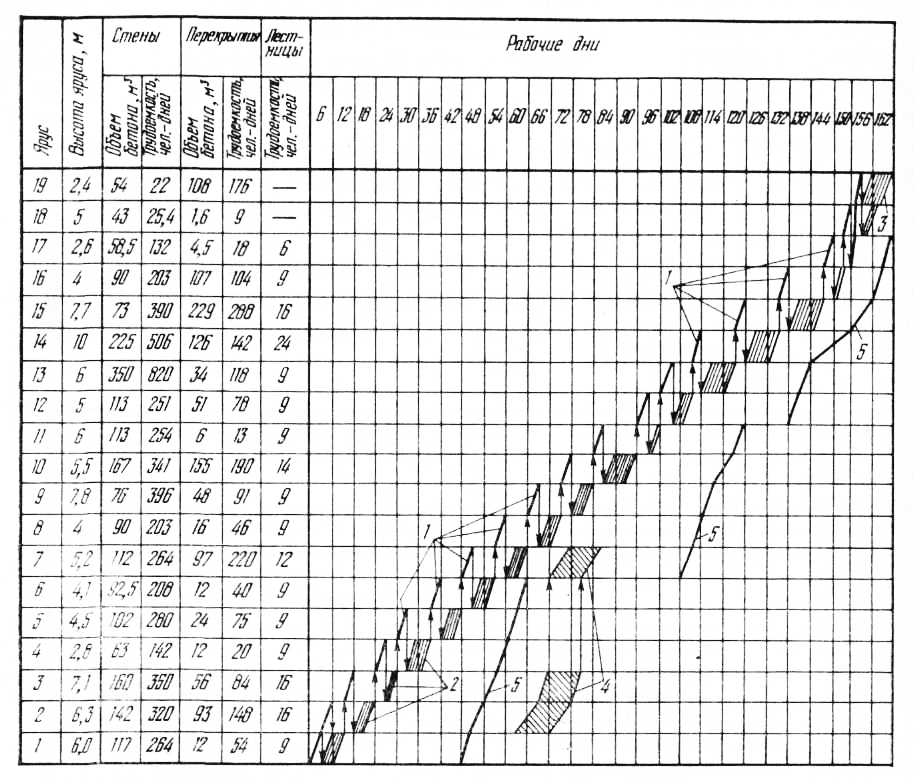

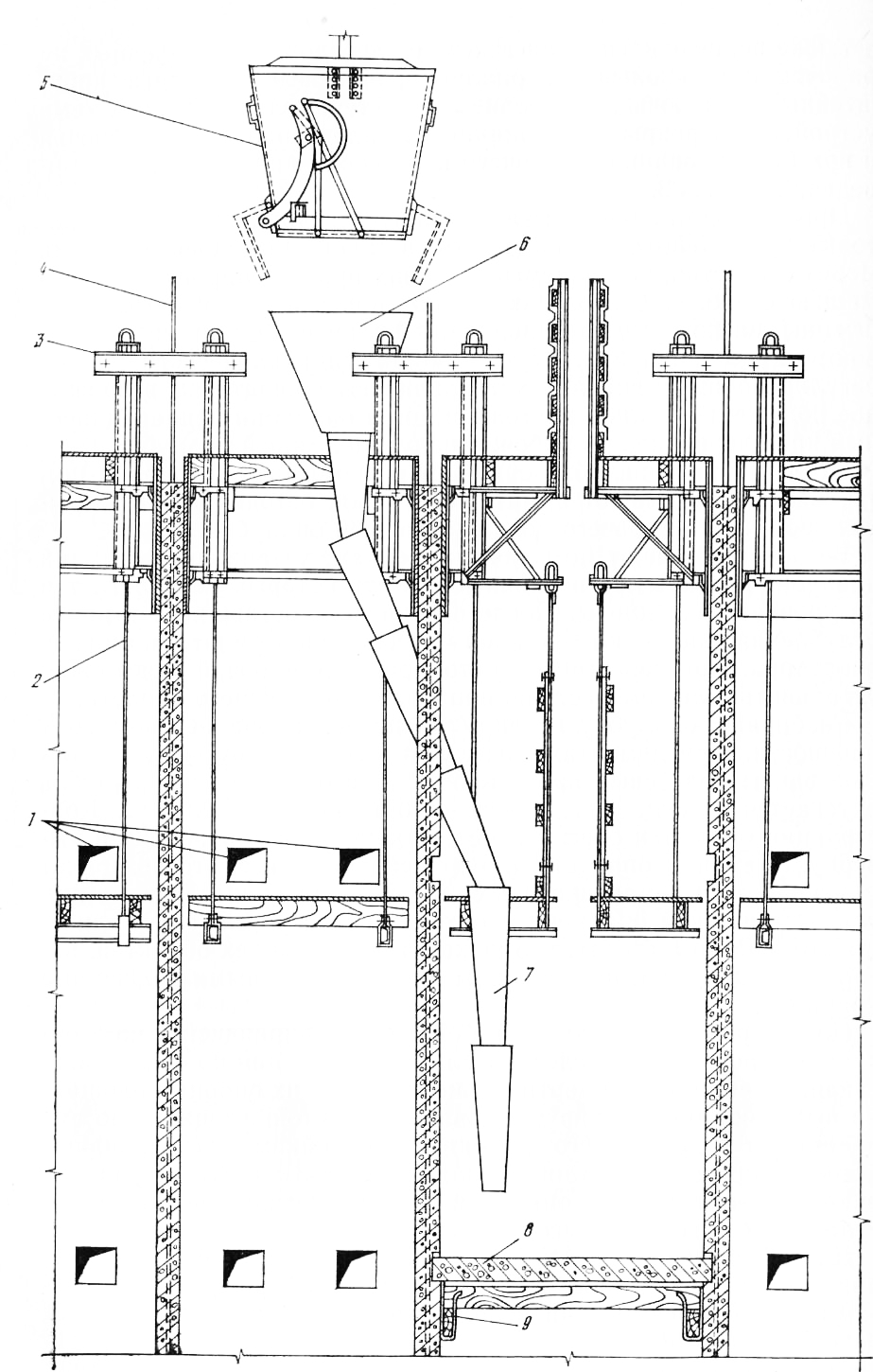

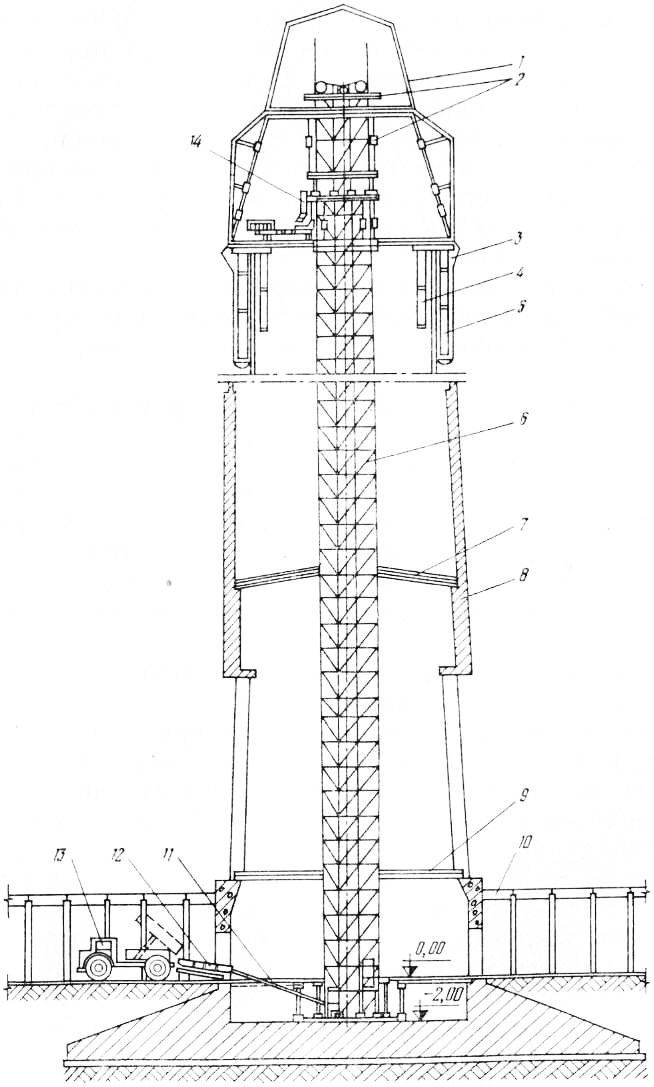

Бетонирование конструкций в скользящей опалубке. Состав бетонной смеси, приготовляемой на бетонном заводе для возведения конструкций в скользящей опалубке, устанавливает лаборатория и утверждает главный инженер строящей организации. Назначение состава бетона и водоцементного отношения производится на основе изготовления пробных замесов и испытания изготовленных из них образцов через 28 дней и в более раннем возрасте. Предельную продолжительность транспортирования бетонной смеси с момента выгрузки из бетономешалки до укладки в опалубку устанавливает лаборатория, исходя из условий сохранения подвижности и однородности бетонной смеси с учетом наружной температуры воздуха и применяемого цемента. Первоначальное заполнение опалубки бетонной смесью производится так, чтобы темпы укладки бетонной смеси обеспечивали заполнение опалубки двумя или тремя слоями на высоту, равную половине высоты опалубки, в продолжение 2,5—3,5 ч. Бетонную смесь укладывают в опалубку равномерными слоями толщиной не более 200 мм в тонких стенах (толщиной до 200 мм) и не более 250 в остальных конструкциях. Каждый новый слой бетона укладывают только после окончания укладки предыдущего слоя до начала его схватывания. Верхний уровень бетонной смеси должен быть ниже верха щитов опалубки на 50 мм. Темп укладки бетонной смеси должен соответствовать наиболее выгодной рабочей скорости подъема опалубки, при которой бетон, освобождающийся от опалубки, будет твердым на ощупь, но следы от щитов опалубки будут легко заглаживаться, а также исключается возможность сцепления уложенного бетона с опалубкой. Бетонную смесь уплотняют стержневыми вибраторами с гибким валом (либо вручную — шуровками). Для стен толщиной 200 мм берут наконечник вибратора диаметром 25, для стен большей толщины 50 мм. Чтобы не повредить лежащие ниже твердеющие слои бетона, запрещается стержень вибратора упирать в опалубку или арматурные стержни. Бетонную смесь вибрируют сразу же после укладки в опалубку. При вибрировании рекомендуется приподнимать и опускать вибратор в смеси в пределах укладываемого слоя. Продолжительность вибрирования на одном месте для бетонов с осадкой конуса 6—8 см около 40 сек. Не допускается и вибрирование бетонной смеси при осадке конуса более 8 см. Также запрещается повышать подвижность смеси у места ее укладки путем добавления воды. При бетонировании сооружений в скользящей опалубке интервалы между ее подъемами составляют не более 8 при использовании вибраторов и 10 мин при ручном уплотнении бетонной смеси. В течение всего периода бетонирования стенки опалубки следует содержать в чистоте, а налипающий на поверхность раствор надо очищать металлическими скребками. В случае вынужденных перерывов в бетонировании, превышающих 2 ч, необходимо соблюдать следующие требования: перед перерывом опалубка должна быть заполнена бетоном доверху, не допускается прерывать бетонирование, не закончив укладку начатого слоя; опалубку можно поднимать и во время перерыва до момента окончания схватывания бетонной смеси и появления между бетоном и стенками опалубки видимого зазора, но с замедленной скоростью, при которой не происходит сцепления бетона с опалубкой, а к моменту окончания подъема расстояние между рабочим полом и верхним уровнем уложенного бетона не должно превышать 500 мм. При возведении стен башенных копров предусматриваются две длительные остановки скользящей опалубки: одна из них для устройства перекрытия примерно на уровне середины высоты копра, а вторая —для устройства перекрытия машинного зала. В последние годы при использовании новых средств механизации подъема и механизации горизонтирования скользящей опалубки во время вынужденных перерывов в ее подъеме периодически поднимают и опускают опалубку в пределах одного шага (шаг на месте). В процессе бетонирования и подъема опалубки производят инструментальную проверку правильности ее положения, а горизонтальность рабочего пола контролируют непрерывно с помощью домкратов, оснащенных специальными приборами автоматического (АРГ-64У) или полуавтоматического действия (РП-67, РГП-66А). Для определения отметок, на которых находится рабочий пол опалубки, а также отметок мест установки закладных деталей в нескольких точках сооружения устанавливают высотные деревянные рейки с делениями. В ряде случаев контроль отвесности возводимого сооружения производят отвесами с мишенью, располагаемыми на углах внутри или снаружи сооружения. Возобновляют бетонирование после вынужденных перерывов только после того, как опалубка очищена от налипшего раствора, а с поверхности бетона удалены засохшие куски бетона и мусора. Приступать к дальнейшей укладке бетонной смеси до проверки качества очистки рабочего шва техническим персоналом запрещается. При возобновлении бетонирования после вынужденного перерыва первый слой бетонной смеси, укладываемый на затвердевший слой, должен иметь аналогичный состав, но с уменьшенным содержанием крупного заполнителя. Не допускается поливка рабочего шва цементным молоком. После освобождения свежеуложенного бетона из опалубки с подвесных подмостей тщательно обследуют горизонтальный стык старого и свежеуложенного бетона. При необходимости рабочий шов тщательно очищают, обрабатывают и заделывают бетоном. Освобождающиеся от опалубки стены все время затирают с подвесных подмостей и покрывают цементным молоком в процессе бетонирования, при этом рабочие-штукатуры передвигаются по фронту работ с той же скоростью, что и бетонщики. При бетонировании и подъеме скользящей опалубки возможны перегрузки отдельных домкратов, которые вызывают изгиб домкратных стержней. В таких случаях бетонирование сооружений не прекращают, а немедленно устраняют причины, вызвавшие перегрузку (сцепление опалубки с бетоном, увеличение трения, зацепление за выпуски арматуры, перегрузки рабочего пола, неисправности соседних домкратов и др.). В случае изгиба домкратного стержня его срезают и заменяют новым. Для своевременного предупреждения изгибов домкратных стержней слесари должны осматривать опалубку по всему периметру стен возводимых сооружений, а также проверять соответствие фактического положения арматуры проектному. Поверхность бетона конструкций, вышедших из опалубки, содержится во влажном состоянии в течение 7 суток после его укладки, а при сухих ветрах или температуре наружного воздуха +30° С и выше снаружи подвесных подмостей (от козырька опалубки до настила подмостей) устраивают защитные фартуки из мешковины, брезента или других материалов. При возведении стен в скользящей опалубке количество звеньев бетонщиков (ведущей профессии) назначают из условия непрерывности процесса бетонирования по скользящему графику, а расчет общего количества рабочих разных профессий, находящихся на рабочем полу и подвесных подмостях, производят из условия параллельности выполнения работ по армированию, подъему опалубки, контролю ее горизонтальности, затирке поверхности и др. Соблюдение четкой организации работ при использовании скользящей опалубки позволяет возводить сооружения в сжатые сроки с высокими технико-экономическими показателями. Например, в 1972 г. в Кзыл-Орде впервые в отечественной практике элеваторостроения трестом Южэлеватормельстрой (при технической помощи ЦНИИЭПсельстроя) за 5,5 суток бетонирования в скользящей опалубке были возведены стены силосного корпуса емкостью 12,1 тыс. т (18 силосов), высотой 30 м. В основу организации скоростного возведения стен силосного корпуса были положены полная подготовка технологического процесса; разработка четкого ритма работы исходя из максимальной скорости подъема опалубки при круглосуточном бетонировании; обеспечение безаварийной работы механизмов и оборудования; выполнение максимального количества работ в подготовительный период. При строительстве использовались два башенных крана КБ-160-4Э, гидравлические домкраты типа ОГД-61А, полуавтоматические регуляторы горизонтальности типа РП-67, унифицированная металлическая скользящая опалубка. Для уменьшения нагрева щиты опалубки были предварительно окрашены алюминиевой краской. Для возведения конструкций стен применяли бетон с осадкой конуса 7—8 см на быстротвердеющем портландцементе, особенностью которого является быстрый набор прочности в раннем возрасте. Лабораторные испытания показали прочность бетона на сжатие в возрасте 12 ч 30—40, а в возрасте 1 суток — 70— 80 кгс/см2. Бетонную смесь приготавливали на бетоносмесительной установке непрерывного действия С-780 производительностью 10— 30 м3 бетона в 1 ч. Смесь с бетонного завода доставляли автосамосвалами, разгружали в металлические двухсекционные бадьи емкостью 2 ж3. Эти бадьи транспортировали к месту укладки башенными кранами КБ-160-4Э и выгружали непосредственно на рабочий пол опалубки. Применение двухсекционной бадьи позволило полностью использовать грузоподъемность башенного крана, который в смену подавал до 200 м3 смеси. Максимальная скорость движения опалубки в отдельные дни составляла до 6,8 м в сутки, а количество бетонной смеси, укладываемой в смену, — до 400 м3. На скорость передвижения скользящей опалубки влияют организация работ на стройке, время твердения бетона, несущая способность домкратных стержней. Твердение бетона начинается через несколько часов после укладки смеси в опалубку. Бетон должен быть достаточно прочным, отделяться от опалубки по всей ее рабочей высоте (примерно 2/3 высоты опалубки), защемлять домкратные стержни во избежание возникновения продольного изгиба. Поскольку время схватывания портландцемента марки 400 (в зависимости от наружной температуры) составляет 2—6 ч и отделение бетона от опалубки осуществляется после окончания схватывания через 1—2 ч от начала твердения, получается, что для обычной скользящей опалубки высотой 1,0—1,1 м максимальная скорость перемещения не должна превышать 25 см/ч, а средняя — 10—15 см/ч. При хороших условиях работы средняя скорость перемещения достигает 20 см/ч. Во время перемещения опалубки по высоте необходимо, чтобы нагрузки (масса опалубки, вес людей, материалов, бетона и др.) не превышали несущей способности домкратных стержней. Для предотвращения перегрузки домкратных стержней, которая может вызвать продольный изгиб, необходимо во время подъема скользящей опалубки как можно равномернее распределять нагрузки на ее рабочих площадках, а поднимать ее равномерно, сохраняя горизонтальное положение верхней рабочей площадки. Решающим условием определения скорости движения опалубки является твердение бетона, которое зависит от гранулометрического состава заполнителей, количества и качества цемента, консистенции бетона (водоцементного отношения), способа и качества уплотнения, температуры укладки бетона, сроков схватывания и последующего ухода. Если предположить, что бетон во время движения опалубки имеет постоянный состав и консистенцию, хорошо уплотняется и имеет одинаковые качественные характеристики, то основным определяющим фактором является температура, за которой необходимо внимательно наблюдать при движении опалубки. Перемещать опалубку можно при условиях, что бетон не прилипает к скользящей опалубке, сохраняет придаваемую ему форму и укрепляет домкратные стержни. Поэтому схватывание бетонной смеси должно начинаться через 1,5—2,0 и заканчиваться через 4—6 ч после ее приготовления (началом схватывания считается исчезновение цементного молока и появление трещин при перемещении бетонной смеси, а концом — состояние бетонной смеси, когда при перемещении она распадается на твердые камни, которые не слипаются между собой). Учитывая время от укладки бетонной смеси до набора бетоном прочности около 1,5—2,0 кгс/см2 (распалубочная прочность по СНиП III-B. 1—70), при которой бетон отстает от опалубки, в табл. 21 приведена скорость передвижения опалубки, рассчитанная для высоты скольжения 95 и глубины укладки слоя бетона 15—25 см (для случаев использования бетона марки 200, изготовленного на портландцементе марки 400 и быстротвердеющем цементе марки 200 с различной температурой твердения). В каждом конкретном случае при строительстве высотных сооружений предварительно определяют время набора прочности бетона при различной температуре его твердения и для этих условий скорость перемещения опалубки. Опыт показывает, что для строительства сооружений с применением скользящей опалубки с наименьшими затратами труда и наилучшим качеством выполнения работ ее следует поднимать с оптимальной скоростью, близкой к максимально допустимой по условиям твердения бетона при данном цементе и данной температуре воздуха. При подъеме опалубки со скоростью, меньшей оптимальной, снижается монолитность сооружения, возрастают силы сцепления бетона с опалубкой, поэтому она скользит с затруднениями, появляются срывы бетона и другие дефекты, отражающиеся на качестве строительства. При использовании гидравлических домкратов для подъема опалубки учитывают, что шаг подъема опалубки составляет от 20 до 30 мм. Однако регулируют высоту подъема только при монтаже и выверке средств механизации подъема, а не в процессе эксплуатации, поэтому расчетный шаг при гидравлической системе подъема принимают равным 2,5 см. Ручные винтовые домкраты при повороте на полный оборот (360°) поднимают опалубку на 125 мм, однако расчетный шаг подъема опалубки при использовании этих домкратов принимают равным пол-оборота — 0,625 см. Поэтому в зависимости от расчетной скорости подъема (перемещения) опалубки и применения различных средств его механизации интервалы между подъемами различны. Использование автоматических станций для подъема опалубки позволяет производить включение и выключение с помощью реле времени по заданной программе. При этом весь цикл работ по подъему гидродомкратов на один шаг продолжается 3—-5 мин, что позволяет поднимать опалубку со скоростью до 50 см/ч, которой более чем достаточно для всех случаев. Однако при гидравлическом подъеме со станциями НС-РУ и ПНС возникает ограничение, связанное с тем, что опалубку нельзя поднимать со скоростью меньше 7—8 см/ч, так как в этом случае интервалы между подъемами превышают 20 мин и возникает опасность прилипания бетона к скользящей опалубке. В связи с этим опалубку надо поднимать замедленно, например при начальном подъеме, устанавливают минимальную скорость не менее 7 см/ч, а при жаркой погоде— 10 см/ч. Указанные ограничения снимают при использовании автоматических насосных станций АНС, так как они дают возможность регулировать производительность насосов и тем самым увеличивать время подъема поршней гидродомкратов с 1,5—3,0 мин при нормальной работе до любой заданной продолжительности. Для определяющим фактором является температура, за которой необходимо внимательно наблюдать при движении опалубки. Перемещать опалубку можно при условиях, что бетон не прилипает к скользящей опалубке, сохраняет придаваемую ему форму и укрепляет домкратные стержни. Поэтому схватывание бетонной смеси должно начинаться через 1,5—2,0 и заканчиваться через 4—6 ч после ее приготовления (началом схватывания считается исчезновение цементного молока и появление трещин при перемещении бетонной смеси, а концом — состояние бетонной смеси, когда при перемещении она распадается на твердые камни, которые не слипаются между собой). Учитывая время от укладки бетонной смеси до набора бетоном прочности около 1,5—2,0 кгс/см2 (распалубочная прочность по СНиП III-B. 1—70), при которой бетон отстает от опалубки, в табл. 21 приведена скорость передвижения опалубки, рассчитанная для высоты скольжения 95 и глубины укладки слоя бетона 15—25 см (для случаев использования бетона марки 200, изготовленного на портландцементе марки 400 и быстротвердеющем цементе марки 200 с различной температурой твердения). В каждом конкретном случае при строительстве высотных сооружений предварительно определяют время набора прочности бетона при различной температуре его твердения и для этих условий скорость перемещения опалубки. Опыт показывает, что для строительства сооружений с применением скользящей опалубки с наименьшими затратами труда и наилучшим качеством выполнения работ ее следует поднимать с оптимальной скоростью, близкой к максимально допустимой по условиям твердения бетона при данном цементе и данной температуре воздуха. При подъеме опалубки со скоростью, меньшей оптимальной, снижается монолитность сооружения, возрастают силы сцепле-нпя бетона с опалубкой, поэтому она скользит с затруднениями, появляются срывы бетона и другие дефекты, отражающиеся на качестве строительства. При использовании гидравлических домкратов для подъема опалубки учитывают, что шаг подъема опалубки составляет от 20 до 30 мм. Однако регулируют высоту подъема только при монтаже и выверке средств механизации подъема, а не в процессе эксплуатации, поэтому расчетный шаг при гидравлической системе подъема принимают равным 2,5 см. Ручные винтовые домкраты при повороте на полный оборот (360°) поднимают опалубку на 125 мм, однако расчетный шаг подъема опалубки при использовании этих домкратов принимают равным пол-оборота — 0,625 см. Поэтому в зависимости от расчетной скорости подъема (перемещения) опалубки и применения различных средств его механизации интервалы между подъемами различны. Использование автоматических станций для подъема опалубки позволяет производить включение и выключение с помощью реле времени по заданной программе. При этом весь цикл работ по подъему гидродомкратов на один шаг продолжается 3—5 мин, что позволяет поднимать опалубку со скоростью до 50 см/ч, которой более чем достаточно для всех случаев. Однако при гидравлическом подъеме со станциями НС-РУ и ПНС возникает ограничение, связанное с тем, что опалубку нельзя поднимать со скоростью меньше 7—8 см/ч, так как в этом случае интервалы между подъемами превышают 20 мин и возникает опасность прилипания бетона к скользящей опалубке. В связи с этим опалубку надо поднимать замедленно, например при начальном подъеме, устанавливают минимальную скорость не менее 7 см/ч, а при жаркой погоде— 10 см/ч. Указанные ограничения снимают при использовании автоматических насосных станций АНС, так как они дают возможность регулировать производительность насосов и тем самым увеличивать время подъема поршней гидродомкратов с 1,5—3,0 мин при нормальной работе до любой заданной продолжительности. Для обычных средних скоростей подъема опалубки (15 см/ч) интервалы между подъемами намного превышают продолжительность цикла. Таким образом, рабочие, обслуживающие гидроподъем, имеют возможность производить выверку и наращивание домкратных стержней. Опалубка поднимается домкратами по домкратным стержням, которые периодически наращивают в процессе бетонирования. При подъеме опалубки гидравлическими домкратами домкратные стержни соединяют при наращивании на резьбе при длине стержня над домкратами 10—15 см. При наращивании домкратных стержней электромеханических шагающих домкратов стержни соединяют встык электросваркой (внизу) под свободным от нагрузки полым винтом домкрата после его подъема над концом стержня на 15—20 см. Домкратные стержни при наращивании пропускают через полые винты электромеханических (шагающих) домкратов, устанавливают на торцы стержней, выходящих из бетона, и стыки их сваривают. Бетонирование конструкций в подъемно-переставной опалубке. Перед началом бетонирования определяют способы подачи, распределения и уплотнения бетонной смеси, состав и показатели ее подвижности, толщину и направление укладываемых слоев, допускаемую продолжительность перекрытия ранее уложенных слоев, необходимую интенсивность подачи бетонной смеси с проверкой обеспеченности ее поставки бетонными заводами и транспортными средствами, потребность в механизмах и рабочих для подачи, распределения и уплотнения бетонной смеси, а также для производства необходимых подсобных работ в процессе бетонирования. Перед укладкой бетона инвентарную подъемно-пересгавную опалубку очищают от мусора и грязи, а арматуру от ржавчины. При укладке бетонной смеси непрерывно наблюдают за состоянием опалубки и подвесными подмостями. При появлении деформации или смещения отдельных щитов немедленно устраняют все недостатки или прекращают работы до полной ликвидации дефектов. Бетонную смесь укладывают в опалубку способами, исключающими ее расслоение. В ряде случаев для этих целей используют легкие хоботы. Каждый поступающий транспорт с бетонной смесью снабжают биркой (талоном) с указанием марки бетона, назначения бетонной смеси (для какого объекта), времени приготовления замеса и номера паспорта. Каждую партию бетонной смеси, поступающей за смену, снабжают паспортом, в котором указывают состав и марку, водоцементное отношение и подвижность, вид и марку цемента. Подвижность бетонной смеси определяют у места приготовления, при доставке к объекту и перед укладкой в опалубку. Бетонную смесь в конструкции градирен и труб укладывают горизонтальными слоями толщиной 30—35 см. Верхний слой бетонной смеси в каждой секции ствола трубы или каждом поясе оболочки градирни укладывают ниже верхней кромки опалубки на 5 см. Во избежание образования рабочих швов между ярусами ствола трубы или между слоями в пределах яруса ствола или пояса оболочки градирни бетонную смесь укладывают в нижний слой верхнего яруса (или в последующий слой в пределах яруса ствола или пояса оболочки) до начала схватывания цементного теста в бетоне верхнего слоя нижнего яруса (или в бетоне предыдущего слоя в пределах яруса ствола трубы или пояса оболочки) . Следует учитывать, что продолжительность перерыва в бетонировании без образования рабочих швов между ярусами ствола трубы (или между слоями в ярусе ствола или пояса оболочки) устанавливает лаборатория строительной организации в зависимости от температуры наружного воздуха и вида применяемого цемента. При необходимости образования в подъемно-переставной опалубке рабочих швов бетонную смесь укладывают на поверхность ранее уложенного бетона после достижения им прочности не менее 15 кгс/см2. Для прочного соединения затвердевшего и свежего бетона поверхность бетона шва очищают от налипшего раствора и цементной пленки (после ее схватывания), продувают сжатым воздухом при помощи компрессора маслоотделителем; промывают водой под давлением с последующим ее удалением сжатым воздухом. Вновь укладываемую бетонную смесь тщательно уплотняют вибраторами и шуровками. Работа по подготовке рабочего шва бетонирования оформляется актом на скрытые работы с участием представителей заказчика и лаборатории. Для уплотнения бетонной смеси с густоармированными тонкостенными конструкциями (оболочки градирен, труб и др.) применяют глубинные вибраторы ИВ-17, ИВ-75 и ИВ-66. При уплотнении глубинными вибраторами вибронаконечник быстро опускают вертикально или немного наклонно в уплотняемый слой с захватом ранее уложенного слоя (если он еще не схватился) на глубину не более 4—6 см [8], оставляют неподвижным в течение 10—15 сек, а затем медленно вытаскивают из бетонной смеси со скоростью, необходимой для заполнения бетонной смесью пространства, освобождаемого вибронаконечником, после чего вибратор переставляют на новое место. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия. Радиус действия зависит от подвижности бетонной смеси, степени армирования, формы конструкции и других условий и поэтому уточняется бетонщиком визуально. Во время работы не разрешается опирать вибраторы на арматуру. Бетонную смесь уплотняют до прекращения ее оседания и появления цементного молока на поверхности. При длительных перерывах в бетонировании в подъемно-пере-ставной опалубке между секциями ствола трубы и поясами оболочки градирни более 96 ч поверхность рабочего шва после обработки укрывают брезентом, который увлажняют с целью избежания образования усадочных трещин. После освобождения от опалубки бетон предохраняют от быстрого высыхания, поливая водой. В сухую погоду в теплое время года бетон на портландцементе поливают в течение семи суток. В сухую и жаркую погоду наружную поверхность бетона рекомендуется защищать на время увлажнения рогожами или мешковиной.  Рис. 1. Циклограмма возведения двух секций ствола железобетонной трубы высотой 2,5 м: 1 — переподъем шахтоподъемника; 2, 3 — установка соответственно наружной и внутренней опалубок; 4 — установка и вязка арматуры; 5 — укладка бетона и обработка рабочего шва; 6 — монтаж металлоконструкций лестниц, светофорных площадок, балконов; 7 — затирка поверхности бетона. Для обеспечения влажного режима твердения бетона на рабочую площадку подводят воду. Для этого монтируют водопроводный стояк, а на настиле подвесных лесов укладывают кольцо из водопроводных труб. В них просверливают отверстия диаметром 4—5 мм на расстоянии 150 мм, через которые вода вытекает на поверхность бетона, увлажняя его. Для проверки прочности бетона, уложенного в ствол трубы или оболочку градирни, на каждой секции отбирают пробы. Бетонируют ствол трубы в подъемно-переставной опалубке цикличным методом (рис. 1). В течение одного цикла выполняют следующие работы по возведению ствола трубы на высоту одной секции: выдержку бетона и обработку рабочего шва, наращивание вертикальной и вязку горизонтальной арматуры, разборку и подъем наружной опалубки на высоту 2,5 м с установкой ее в проектное положение на очередной секции ствола; разборку, подъем и установку в рабочее положение внутренней опалубки на высоту одного яруса или секции; укладку бетонной смеси на высоту первого яруса (1,25 м) или секции (2,5 м) при условии установки арматуры сразу на высоту секции; перестановку щитов внутренней опалубки на второй ярус (при монтаже опалубки последовательно в два яруса по мере бетонирования ствола); укладку бетонной смеси на высоту второго яруса (1,25 м). После этого цикл работ и последовательность их выполнения на следующих ярусах ствола трубы повторяют. При бетонировании оболочки трубы объем работ и их трудоемкость на разных ярусах неодинаковы и снижаются с увеличением высоты (табл. 23). Поэтому продолжительность цикла при возведении стволов труб высотой 300 м на высоту секции 2,5 м изменяется примерно в 2 раза. Поправочные коэффициенты вводят при определении продолжительности циклов бетонирования, армирования, устройства и разборки опалубки, футеровки ствола трубы и всех других видов работ. Представляет интерес технологический цикл бетонирования при строительстве дымовой трубы высотой 320 м и выходным диаметром 9,6 м из монолитного железобетона на Рязанской ГРЭС. Для возведения трубы проектом были предусмотрены бетон марки 300 по прочности на сжатие, 200 — по морозостойкости при водоцементном отношении 0,4. Для бетона использовали портландцемент марок 400 и 500, песок с модулем крупности 1,98, загрязненностью 0,6%; гранитный щебень двух фракций 5— 20 и 20—40 мм, загрязненностью 0,5 и водопоглощением через 48 ч 0,5%. Состав бетонной смеси, вес. ч., для бетонирования ствола трубы до отметки +30,0 м следующий: портландцемента — 450; песка— 627, щебня фракции 5—20 мм — 1160, воды — 180. Концентраты сульфитно-дрожжевой бражки (в пересчете на сухое вещество) — 0,9. В процессе выполнения работ состав бетона корректировали для каждой партии цемента, песка, щебня. Для бетонирования ствола трубы с отметки +30,0 м состав бетонной смеси, вес. ч., был таким: портландцемента — 446, цемента — 528, щебня фракции 5—20 и 20—40 мм — по 625, воды — 180 и добавки 0,90. Для возведения трубы была применена подъемно-переставная опалубка с шахтным подъемником и модернизированной шахтной головки ПГС-50, грузоподъемность которой была доведена до 65 т. Бетонную смесь из приемных бункеров, установленных на эстакадах, которые были смонтированы из трубчатых элементов шахтного подъемника под перекрытием рабочей площадки на нулевой отметке, подавали на верхнюю рабочую площадку с помощью двух грузовых клетей. При бетонировании каждой секции ствола трубы высотой 2,5 м бетонную смесь укладывали в опалубку горизонтальными слоями толщиной 30—35 см равномерно по всему периметру, каждый слой уплотняли внутренними вибраторами. В зимних условиях железобетонный ствол трубы возводили в подвижном тепляке, который обеспечивал выполнение работ при положительной температуре и выдерживание бетона каждой секции при температуре +15—20° С в течение 170—180 ч. Положительная температура в зоне бетонирования создавалась с помощью отопительных агрегатов. В зимнее время для контроля температуры бетона, уложенного в опалубку, в каждом ярусе секции устраивали температурные скважины по четыре на ярус. По графику нарастания прочности бетона определяли время достижения им 70% проектной прочности, затем поднимали опалубку.  Рис. 2. Схема бетонирования оболочки градирни с применением двухконсоль-ного крана: I, II —положение люлек крана соответственно при бетонировании нижних и верхних поясов; 1 — башня; 2— вибробадья; 3— стрела; 4, 5 — соответственно наружная и внутренняя люльки; 6 — защитный навес; 7 — автосамосвал; 8 — вибробункер; 9 — автопогрузчик. Оболочки вытяжных башен градирен бетонируют в подъемно-переставной опалубке с применением двухконсольного башенного агрегата на двух противоположных захватках (рис. 2). Бетонирование осуществляют отдельными ярусами высотой 1250 мм. По окончании укладки первого слоя бетонной смеси по всей окружности оболочки укладывают второй, а затем третий слои таким же способом. Бетонную смесь для устройства оболочки доставляют с центрального бетонного завода самосвалами непосредственно к градирне, выгружают в вибробункер емкостью 1,6 ж3, из которого она поступает в вибробадью емкостью 0,75 ж3, установленную на автопогрузчике. Автопогрузчиком вибробадью погружают под щего высотность строительства. Этот коэффициент принимают равным 1,15; 1,3; 1,5; 1,8; 2,1 и 2,5 соответственно для высоты 30; 60; 180; 250; 300 и более 300 м. Поправочные коэффициенты вводят при определении продолжительности циклов бетонирования, армирования, устройства и разборки опалубки, футеровки ствола трубы и всех других видов работ. Представляет интерес технологический цикл бетонирования при строительстве дымовой трубы высотой 320 м и выходным диаметром 9,6 м из монолитного железобетона на Рязанской ГРЭС. Для возведения трубы проектом были предусмотрены бетон марки 300 по прочности на сжатие, 200 — по морозостойкости при водоцементном отношении 0,4. Для бетона использовали портландцемент марок 400 и 500, песок с модулем крупности 1,98, загрязненностью 0,6%; гранитный щебень двух фракций 5— 20 и 20—40 мм, загрязненностью 0,5 и водопоглощением через 48 ч 0,5%. Состав бетонной смеси, вес. ч., для бетонирования ствола трубы до отметки +30,0 м следующий: портландцемента — 450; песка— 627, щебня фракции 5—20 мм—1160, воды—180. Концентраты сульфитно-дрожжевой бражки (в пересчете на сухое вещество) —- 0,9. В процессе выполнения работ состав бетона корректировали для каждой партии цемента, песка, щебня. Для бетонирования ствола трубы с отметки +30,0 м состав бетонной смеси, вес. ч., был таким: портландцемента — 446, цемента — 528, щебня фракции 5—20 и 20—40 мм — по 625, воды — 180 и добавки 0,90. Для возведения трубы была применена подъемно-переставная опалубка с шахтным подъемником и модернизированной шахтной головки ПГС-50, грузоподъемность которой была доведена до 65 г. Бетонную смесь из приемных бункеров, установленных на эстакадах, которые были смонтированы из трубчатых элементов шахтного подъемника под перекрытием рабочей площадки на нулевой отметке, подавали на верхнюю рабочую площадку с помощью двух грузовых клетей. При бетонировании каждой секции ствола трубы высотой 2,5 м бетонную смесь укладывали в опалубку горизонтальными слоями толщиной 30—35 см равномерно по всему периметру, каждый слой уплотняли внутренними вибраторами. В зимних условиях железобетонный ствол трубы возводили в подвижном тепляке, который обеспечивал выполнение работ при положительной температуре и выдерживание бетона каждой секции при температуре +15—20° С в течение 170—180 ч. Положительная температура в зоне бетонирования создавалась с помощью отопительных агрегатов. Оболочки вытяжных башен градирен бетонируют в подъемно-переставной опалубке с применением двухконсольного башенного агрегата на двух противоположных захватках. Бетонирование осуществляют отдельными ярусами высотой 1250 мм. По окончании укладки первого слоя бетонной смеси по всей окружности оболочки укладывают второй, а затем третий слои таким же способом. Бетонную смесь для устройства оболочки доставляют с центрального бетонного завода самосвалами непосредственно к градирне, выгружают в вибробункер емкостью 1,6 м3, из которого она поступает в вибробадью емкостью 0,75 м3, установленную на автопогрузчике. Автопогрузчиком вибробадью погружают под грузовую лебедку одной из стрел двухконсольного крана. Симметрично расположенные стрелы снабжены механизмами для подъема и перемещения груза и подвесными подмостями-люльками для производства работ на высоте. Для бетонирования первого и второго ярусов оболочки стрелы крана устанавливают на такой высоте, чтобы верхний рабочий настил внутренней люльки находился на отметке 3,75 м.  Рис. 3. Подвесные люльки для двухконсольного краиа: а — схема подвески к стреле; б — план верхнего рабочего настила (вид по А —А); в — вид снаружи по Б — Б; 1 — стрела крана; 2— грузовой крюк; 3 — наружная люлька; 4 — лоток; 5 — верхний рабочий настил; 6 — армокаркас; 7 — щиты опалубки; 8 — нижний настил люлек; 9 — прогоны настила; 10 — оболочка градирни; 11 — внутренняя люлька: 12 — средний настил подвесных люлек; 13 — вибробадья емкостью 0,75 м3; 14 — направляющая штанга; 15 — направление поворота стрелы; 16 — точки выгрузки бетона; 17 — ось стрелы крана; 18 — бетонируемый ярус в подъемно-переставной опалубке; 19 — верх щитов опалубки; 20 — грузовая каретка. После бетонирования первого и второго ярусов при таком же положении люлек армируют третий ярус (со среднего и нижнего настилов люлек), снимают опалубку с первого яруса и устанавливают ее на третий. Для бетонирования третьего яруса башню крана поднимают на 1 м с тем, чтобы верхний настил внутренней люльки находился на отметке +4,85 м. По окончании бетонирования третьего яруса устанавливают арматуру на четвертом, снимают опалубку со второго яруса и переставляют на четвертый. Затем опять поднимают башню крана на 1 м и бетонируют четвертый ярус при расположении верхнего рабочего настила внутренней люльки на отметке +5,85 м. Бетонируют все последующие ярусы оболочки в том же порядке, что и третий и четвертый. Каждый ярус оболочки градирни бетонируют горизонтальными слоями захватками длиной, равной длине люльки (7—8 м). Разрезки ярусов на блоки бетонирования не делают, так как время бетонирования одного слоя толщиной 25 см с двух стрел крана восемью рабочими на каждой стреле (на наружной и внутренней люльках по четыре) составляет 1—1,5 ч. Следовательно, каждый слой перекрывают до начала схватывания бетона в нижележащем слое. При бетонировании бетон из одной вибробадьи разгружают в 3—4 точках, расположенных на расстоянии 100 см друг от друга. Возобновляют бетонирование очередного яруса после смещения стрел крана на 4°24' от образовавшегося рабочего вертикального шва в нижележащем ярусе. Это позволяет избежать размещения вертикальных рабочих швов в одной плоскости. Бетонируют ярусы оболочки преимущественно в первые рабочие смены и частично во вторые. Треть,я смена после окончания бетонирования яруса ведет арматурные и опалубочные работы. Время бетонирования одного яруса составляет не более одной смены (8 ч). Распалубку нижележащего яруса производят не ранее 48 ч после окончания его бетонирования. Щиты, снятые с нечетных ярусов, устанавливают на нечетные ярусы, а с четных ярусов — на четные. Щиты опалубки к месту установки подают в кассетах. При бетонировании оболочек градирен площадью орошения 3200 м2 и более объем бетона в ярусах колеблется в широких пределах. Например, в ярусах № 1 — 12 градирни площадью орошения 3200 м2 объем бетона составляет от 108 до 32 м3. Поэтому невозможно производить перекрытие слоев укладываемого бетона в течение 1—1,5 ч. Исходя из этого ярусы № 1 —12 разрезают каждый на четыре блока с объемом бетона в каждом от 27 до 8 м3с устройством в каждом ярусе по четыре рабочих вертикальных шва. По этой же причине остальные ярусы (№ 13—60) этой градирни разрезают каждый на два блока с объемом бетона в каждом от 16 до 10 м3. При такой разрезке на отдельные блоки каждый ярус бетонируют в течение одной смены. Все рабочие процессы при этом увязывают в соответствии с циклограммой, приведенной на рис. 35.  Рис. 4. Расположение рабочих швов при бетонировании оболочки градирни площадью орошения 1600 м2: I — ярусы; II — шаг рабочего шва 4°24'. Возобновляют бетонирование градирни после смещения стрелы крана на 3° от образовавшегося ранее шва в нижележащем ярусе. Для нормального твердения, получения наибольшей прочности и предохранения от значительной усадки бетон оболочки градирни и ствола трубы защищают от быстрого высыхания в течение не менее 14 суток. Для этого в теплое время года не позже чем через 5—6 ч после снятия опалубки открытые поверхности бетона поливают водой не реже чем через каждые 3 ч днем и не реже одного раза ночью в течение первых 7 суток, а в последующие дни — не реже трех раз в сутки.  Рис. 5. Кассета для подъема щитов опалубки к месту установки: 1 — место строповки; 2 — уголок 50Х Х50Х5; 3 — соединения продольных и поперечных стержней; 4 — круглая сталь 0 1GAI.  Рис. 6. Циклограмма развития рабочих процессов при возведении оболочки градирни: 1 — переподъем кранового агрегата на высоту 0,98 м-, 2 — перемещение стрелы агрегата с люльками на новую захватку на угол 3°20'; 3 — разборка подъемно-переставной опалубки; 4 — установка опалубки в проектное положение; 5 — монтаж рабочей распределительной арматуры; 6 — укладка и уплотнение бетонной смеси. В сухом и жарком климате при температуре наружного воздуха в дневные часы более 25 °С и относительной влажности воздуха менее 50% поверхность оболочки градирни предохраняют от высыхания путем поливки в течение 28 суток. При этом распалубленный бетон поливают через каждые 2 ч днем и два раза ночью в течение 14 суток, в остальное время — не реже пяти раз в сутки; опалубку забетонированных поясов поливают в дневное время через каждые 2 ч. Для поливки открытых поверхностей бетона градирен высотой 90 м применяют специальные насосные установки В5С-1500, которые подают воду в резиновые перфорированные шланги, закрепленные на щитах опалубки. Забор воды этими установками производится из водопроводной сети или резервуара. Устройство перекрытий. При использовании скользящей опалубки для возведения высотных сооружений типа башенных копров и угольных башен в зависимости от конструкции и последовательности устройства перекрытий применяются различные методы возведения, а именно: -- с отставанием от возведения стен на несколько этажей; -- вертикально-цикличный метод, при котором перекрытия устраивают одновременно с бетонированием стен.  Рис. 7. Циклограмма увязки потоков при совмещенном способе устройства стен и перекрытий башенного копра: 1 — устройство скользящей опалубки; 2 — подъем опалубки и контрольно-измерительные работы; 3— укладка арматуры, закладных элементов; 4 — бетонирование стен слоями 25—30 см; 5, 6 — устройство соответственно междуэтажных перекрытий и перекрытия под машинным залом; 7, 8, 9 — устройство соответственно покрытия, кровли и бункеров; 10— монтаж металлоконструкций; 11 — отделочные работы.  Рис. 8. Вертикально-цикличный метод возведения основных несущих конструкций сооружения башенного типа: 1 — возведение стен в скользящей опалубке; 2 — устройство перекрытий; 3 — устройство покрытия; 4 — возведение бункеров; 5 — устройство лестниц. В первом случае стены бетонируют на всю высоту, а при устройстве перекрытий домкраты скользящей опалубки должны включаться на режим работы «шаг на месте» до момента окончания твердения бетона во избежание сцепления щигов опалубки с бетоном. Для бетонирования монолитных перекрытий применяют различные типы опалубок, отличающиеся конструкцией опорных элементов. В качестве опорных элементов используют стойки различных конструкций; жесткую арматуру балок перекрытия; подвесные подмости, подвешиваемые на тросах к рабочему полу, а также подвешиваемые на тросах от лебедок, установленных на рабочем полу скользящей опалубки; винтовые подвесные кронштейны или крючья, закрепляемые в стенах сооружения. При устройстве перекрытий в опалубке, опирающейся на винтовые кронштейны, ее монтируют в такой последовательности. Через отверстия, оставляемые в стенах при бетонировании, с помощью стяжных болтов закрепляют подвесные винтовые кронштейны, на которые устанавливают балки и прогоны и укладывают щиты опалубки. При помощи гидравлического уровня регулировочными винтами устанавливают кронштейны в проектное положение. Балки, прогоны и щиты опалубки подает башенный кран через люки в рабочем полу скользящей опалубки. После уборки опалубки очищают и промывают штрабы и щиты. Затем укладывают арматурные сетки, бетонируют перекрытия через люки рабочего пола скользящей опалубки. Бетон укладывают по маячным рейкам, устанавливаемым на опалубке перекрытия, верхняя плоскость которых располагается на уровне верха плиты. После снятия реек оставшиеся в плите углубления заполняют бетонной смесью и уплотняют с помощью вибратора. При перерывах в бетонировании рабочий шов можно устраивать в любом месте по направлению меньшего пролета. Разбирают опалубку перекрытия после набора бетоном 70% прочности. При демонтаже опалубки отвинчивают регулировочные винты подвесных кронштейнов, благодаря чему опалубка опускается и щиты отделяются от бетонной поверхности. Конструкция опалубки обеспечивает легкую сборку, разборку и выверку. Элементы опалубки имеют небольшой вес, что позволяет монтировать и демонтировать ее без помощи крана. Однако при устройстве такой опалубки необходимо делать большое количество отверстий в стенах, что нежелательно для тех объектов, которые при эксплуатации должны быть герметичными (башенные копры). При устройстве перекрытий в опалубке, опирающейся на стойки, технологическая последовательность операций по ее монтажу такая: устанавливают вертикально стойки, а их опорные площадки выверяют по нивелиру; основание под стойки тщательно выравнивают и делают его жестким; по стойкам устанавливают фермы и прогоны, а по ним укладывают щиты опалубки; проверяют горизонтальность опалубки гидравлическим уровнем и регулируют ее, изменяя высоту стоек. Для обеспечения жесткости в поперечном и продольном направлениях инвентарные стойки между собой раскрепляют связями или раскосами. При использовании телескопических стоек наиболее простой является система диагональных связей. Стойки можно раскреплять также и горизонтальной связью, закрепляемой на нижней трубе. Такая система позволяет опускать стойки и разбирать опалубку при установленных связях, что обеспечивает безопасность работы при демонтаже опалубки. Вертикально-цикличный метод возведения сооружений заключается в том, что стены бетонируют в скользящей опалубке до отметки низа перекрытий, после чего последнюю поднимают до тех пор, пока низ внутренних щитов опалубки не окажется выше отметки верха перекрытия. В результате по всему периметру сооружения образуется сплошной зазор, ограниченный с наружной стороны стен наружными щитами опалубки, высота которых больше внутренних на толщину плиты перекрытия. Скользящая опалубка при этом методе не имеет внутренних подвесных лесов, а рабочий пол съемный, так как при устройстве перекрытий все материалы подают через проемы в рабочем полу. Для устройства перекрытий в этом случае используют опалубку на телескопических стойках. В связи с тем что при вертикально-цикличном методе возведения сооружений стены бетонируют одновременно с перекрытиями, технологический процесс возведения сооружения состоит из следующих этапов: -- бетонирования стен до отметки низа перекрытия; -- подъема скользящей опалубки до образования зазора, равного толщине перекрытия, съема щитов рабочего пола и сборки опалубки перекрытия; -- выверки горизонтальности опалубки перекрытия и укладки арматурных сеток перекрытия; -- бетонирования перекрытия над всем этажом, распалубки перекрытия после набора проектной прочности бетоном; -- укладки съемных щитов рабочего пола, подготовки скользящей опалубки и продолжения бетонирования вышележащих стен. Этот метод (вертикально-цикличный) позволяет устраивать неразрезные плиты перекрытия, что особенно важно при строительстве инженерных сооружений с горизонтальными диафрагмами жесткости в нескольких пролетах. Кроме того, появляется возможность выполнять отделочные работы без большого отставания от возведения стен. Однако вертикально-цикличный метод связан со значительным увеличением сроков строительства сооружения. Особенности бетонирования в зимний период. Бетонные и железобетонные работы в зимних условиях при среднесуточной температуре наружного воздуха ниже +5 °С и минимальной суточной температуре ниже 0 °С производят с учетом обеспечения проектной прочности бетона в заданные сроки, а также его водонепроницаемости, монолитности, морозостойкости и других свойств, которые указаны в проекте конструкций высотных сооружений.  Рис. 99. Устройство перекрытия на крючьях, закрепленных в стенах, при бетонировании со скользящей опалубки: 1 — проемы в стенах; 2 — подвески; 3 — домкратные рамы; 4 — домкратный стержень; 5 — бункер с бетоном; 6 — приемный бункер; 7— хобот; 8 — плита перекрытия; 9— крючья для опирания устраиваемой плиты. При строительстве сооружений в зимних условиях бетонные и железобетонные работы рекомендуется осуществлять только по специально разработанным технологическим картам, в которых должны быть указаны способ и температурно-влажностный режим выдерживания бетона; сведения о конструктивных особенностях опалубки, в том числе требуемые теплотехнические показатели; данные о теплоизоляционном укрытии неопалубливаемых поверхностей; схема размещения точек, в которых измеряют температуру бетона, и наименование приборов для ее измерения; ожидаемые величины прочности бетона, сроки и порядок распалубливания и загружения конструкций. При возведении высотных сооружений в подъемно-переставной опалубке при повторяющихся циклах бетонирования наиболее целесообразно применять в зимних условиях контактный электропрогрев с помощью греющей опалубки. Периферийный контактный электрообогрев может быть односторонним и двусторонним. Односторонний электрообогрев применяют при возведении конструкций с толщиной стенки до 0,2, а двусторонний — более 0,2 м. При одностороннем обогреве щиты опалубки, установленные на наружной поверхности возводимых конструкций, должны иметь термовкладыши, а щиты опалубки с необогреваемой стороны должны быть тщательно утеплены. Если конструкции труб, градирен и других высотных сооружений устраивают с двусторонним электрообогревом, то термовкладыши устанавливают как на наружной, так и на внутренней опалубке. Термовкладыши, прикрепляемые к щитам опалубки, представляют собой плоский нагреватель из проволоки с повышенным омическим сопротивлением (типа нихрома). Проволоку диаметром 0,8—2,0 мм наматывают на лист асбошифера и изолируют с двух сторон листовым асбестом. С целью уменьшения потерь тепла через внешнюю поверхность щита опалубки проволоку нагревателя располагают на одной стороне асбошиферного листа. Размеры термовкладыша должны быть такими, чтобы он максимально перекрывал площадь щита опалубки. Расстояние между нагревательными элементами в пределах одного щита, а также и в смежных щитах не должно превышать 10 см. Термоизоляцию термовкладышей-нагревателей устраивают, например, из слоя минеральной ваты или войлока толщиной 50 мм и закрывают листом фанеры или тонким стальным листом, защищающим ее от увлажнения и механических повреждений. Обогрев железобетонных конструкций высотных сооружений, возводимых в зимний период, может совмещаться с другими способами ускорения твердения бетона — предварительным разогревом бетонной смеси, использованием химических добавок — ускорителей твердения бетона и др. При выборе способа выдерживания бетона следует в первую очередь рассмотреть возможность использования способов термоса п термоса с добавками. Если получить с помощью способа термоса требуемую прочность бетона в заданные сроки невозможно, необходимо последовательно рассмотреть возможность применения бетона с противоморозными добавками, а также способов обогрева горячим воздухом в тепляках и др. При всех способах бетонирования конструкций высотных сооружений в зимний период скорость остывания бетона не должна превышать в 1 ч для конструкций с модулем поверхности: более 10—10°, 6—10—5°; 5 и менее — величины, определяемой расчетом и исключающей появление трещин в поверхностных слоях бетона. При использовании греющей подъемно-переставной опалубки для оболочек градирен, как правило, применяют двусторонний электрообогрев. Чтобы обеспечить одинаковую температуру по высоте прогреваемого пояса оболочки градирни, распределение теплового потока по площади щита должно компенсировать потери тепла через нижний и верхний торцы стенки обогреваемого пояса оболочки. В этих зонах увеличивают мощность электронагревательных элементов путем горизонтального расположения витков и изменения шага намотки. Поверхность щита опалубки разбивают по высоте на три зоны: верхнюю и нижнюю по 100 и среднюю 800 мм. Мощность электронагревательных элементов доводят в нижней и верхней зонах соответственно до 15 и 25, а в средней — 60% всей установленной мощности. Для ускорения производства работ с применением контактного электрообогрева в конструкциях с цикличным бетонированием в многоярусной инвентарной подъемно-переставной опалубке используют несколько комплектов греющей опалубки, оснащенных самостоятельной сетью распределительных проводов. Для оболочек градирен применяют два комплекта щитов опалубки с нагревательными термовкладышами. Для снижения потерь тепла бетоном верхний открытый торец стенки оболочки утепляют. Перед укладкой бетонной смеси опалубку и арматуру прогревают до положительной температуры путем включения нагревателей этой опалубки. При использовании нескольких комплектов инвентарной греющей опалубки предварительно включают нагреватели опалубки предыдущего яруса забетонированной конструкции для прогрева бетона в зоне рабочего шва. При выборе режима электропрогрева бетона с использованием греющей опалубки исходят из того, что скорость разогрева бетона при электрообогреве не должна превышать 8—10° в 1 ч, а активный разогрев бетона должен производиться одновременно с бетонированием конструкции. В то же время температура изотермического, процесса не должна превышать 70 °С. Для сооружений с повышенными требованиями к плотности бетона (оболочки градирни) температура изотермического выдерживания должна быть в пределах 40—50 °С. Для предотвращения перегрева бетона в оболочках градирен применяют систему автоматического регулирования температуры. При бетонировании каждого пояса тщательно проверяют исправность систем электропитания нагревательных элементов опалубки в каждом щите опалубки вместе с автоматикой регулирования подачи напряжения. При бетонировании измеряют температуру твердеющего бетона: в период подъема температуры — через каждый 1 ч, во время выдержки и остывания бетона — через каждые 2 ч. Температуру наружного воздуха измеряют не менее трех раз в смену. Для стен сооружений, возводимых в зимних условиях в подъемно-переставной или скользящей опалубках, марку бетона по прочности на сжатие принимают на одну ступень выше проектной. При строительстве в зимний период стволы дымовых труб выдерживают, как правило, в подвижном тепляке до приобретения бетоном 70% проектной марки. В качестве источника тепла применяют отопительные агрегаты, которые состоят из паровых калориферов и осевых вентиляторов, а-теплоносителем является прогретый или насыщенный водяной пар высокого давления (4— 6 атм). Тепляк для дымовых труб состоит из каркаса с покрытием, охватывающим рабочую зону, где производится бетонирование, и подвесного брезентового покрытия, предохраняющего уложенный в опалубку бетон, а также распалубленный от преждевременного замораживания. Подогретый воздух заполняет пространство в верхней части возводимого ствола и вследствие тяги непрерывно вытесняется через неплотности в нижней части тепляка. Благодаря этому происходит непрерывное двлже-ние теплого воздуха, и наружная поверхность ствола обогревается по высоте подвесного брезентового покрытия. Продолжительность выдерживания бетона каждой секции ствола трубы в тепляке устанавливает лаборатория строительства в зависимости от условий твердения бетона и свойств применяемого цемента. В подвижном тепляке положительную температуру создают при помощи отопительных агрегатов, которые по мере возведения трубы периодически переставляют. Эти агрегаты устанавливают в свободных шахтах подъемника или на подвесных площадках ниже уровня рабочей площадки на расстоянии не более 25 м. Для подачи теплоносителя к отопительным агрегатам подводят паропровод, который крепят к стойкам шахтоподъемника. Кроме паропровода, к отопительным агрегатам прокладывают кон-денсатопровод и устраивают электролинию. Все эти коммуникации наращивают до перестановки отопительных агрегатов на новую отметку возводимого ствола трубы.  Рис. 10. Бетонирование дымовой трубы в зимний период: 1 — шатер подвижного тепляка с брезентовым покрытием; 2— подъемная головка; 3 — подвесное брезентовое покрытие; 4, 5 — внутренние и наружные подвесные леса; 6 — шестнадцатистоечный шахтоподъемник; 7 — утепленное защитное перекрытие; 8 — ствол трубы; 9 — защитное перекрытие; 10 — закрытый навес для прохода рабочих; 11 — виброжелоб; 12 — вибробункер; 13 — автосамосвал; 14 — приемный бункер. Бетон стен силосов, угольных и рабочих башен элеваторов, а также надшахтных копров.в зимних условиях выдерживают под электрообогревом или в тепляке с калориферным отоплением. Допускается применение других методов после проверки их в производственных условиях (например, метод обогрева стенок опалубки с помощью навесных паровых рубашек и др.). Тепляки могут быть дощатыми, фанерными и брезентовыми. Первые два вида устраивают на рабочем полу, а при умеренных морозах и на наружных подмостях. Однако для стен тепляка на наружных подмостях наиболее часто применяют ограждение из двух слоев брезента с теплоизоляционной прокладкой. Для предохранения от резкого охлаждения бетона при выходе его по мере подъема опалубки устраивают брезентовый фартук длиной до 2 м, который проходит по периметру тепляка ниже настила подвесных подмостей. При возведении высотных инженерных сооружений в зимний период во избежание инфильтрации холодного воздуха вход в них делают только с одной стороны в виде тамбура, а остальные проемы закрывают утепленными щитами. Калориферы для обогрева наружных поверхностей стен сооружений, возводимых в скользящей опалубке, устанавливают на рабочем полу, а для обогрева внутренних поверхностей стен — на фундаментной плите этого сооружения. Температура в тепляке скользящей опалубки и температура бетона к концу укладки должна быть не ниже 10 °С. Прочность бетона в конструкциях, возводимых в скользящей опалубке, к моменту его выхода из тепляка должна быть не менее 50% проектной марки, если в проектах сооружения или производства работ не оговариваются более высокие требования к бетону в момент его замораживания. Примерная скорость подъема опалубки при температуре твердения 10° С для бетона на портландцементе марки 500 и при высоте тепляка на наружных подмостях 2,8 м составляет 90 см в сутки, а при температуре твердения 15 и 20° С — соответственно 140 и 185 см в сутки. В последние годы получил распространение индукционный прогрев бетона в электромагнитном поле индукционных катушек. Этот способ заключается в том, что по катушкам, подвешенным на металлической опалубке, пропускают ток промышленной частоты. В результате создается переменное электромагнитное поле, под действием которого щиты опалубки перемагничивают-ся, в них возникает индукционный ток, выделяющий энергию в виде тепла. Тепло способствует ускорению твердения бетона, который набирает половину своей проектной прочности. Метод прогрева бетона инфракрасными лучами сооружений, возводимых в скользящей опалубке в зимний период, имеет две типовые схемы. Первой схемой предусматривается термообработка бетона во время движения подвижных форм. Прогрев осуществляется за пределами форм, а в опалубке бетон защищается от охлаждения конвективным потоком теплого воздуха. По этому варианту бетону дается предварительная выдержка, длительность которой определяется временем его пребывания в зоне конвективного потока теплого воздуха, затем осуществляется изотермический прогрев бетона в зоне лучистого потока, исходящего от инфракрасных установок, и, наконец, происходит нерегулируемое остывание бетона за пределами подъемных лесов под теплоизоляционным укрытием. Длительность каждой операции тепловой обработки зависит от темпов бетонирования и скорости движения опалубки. По второму варианту предусматривается термообработка бетона при технологических и организационных перерывах и остановке подвижной опалубки. В этом случае часть железобетонной конструкции проходит тепловую обработку в опалубке, а часть — за ее пределами. Термообработку бетона при этом производят в такой последовательности. Предварительно 6—15 ч выдерживают бетон при различных положительных температурах, а затем осуществляют регулируемый изотермический прогрев инфракрасными лучами и регулируемое остывание бетона в конструкции. Строителями треста «Артемшахтострой» была предложена эффективная технологическая схема для сооружения башенных копров в зимних условиях с использованием скользящей опалубки. Так, при возведении башенного копра шахты им. Гагарина, имеющего в плане круглое сечение диаметром 18 м, бетон температурой от 3 до 5'5 С на стройплощадку доставляли азтосамосва-лами. Для подачи бетона на рабочие места применяли башенный самоподъемный кран БКС-ЗА; подъем скользящей опалубки производили круглосуточно при непрерывной рабочей неделе. Бетонную смесь, поступающую с завода, выгружали в контейнеры емкостью 0,85 м3, оборудованные для предварительного электроразогрева при напряжении 380 В в течение 5—10 мин. За это время температура бетонной смеси поднималась до + 25ч-30 °С. Затем с помощью башенного крана контейнер с бетоном подавался к месту укладки в скользящую опалубку. В процессе подъема скользящей опалубки бетон проходил три стадии набора прочности. Сначала в течение 20—24 ч его выдерживали при положительной температуре в опалубке, выполненной из досок толщиной 25 мм, обшитых со стороны бетона стеклопластиком толщиной 3 мм (наружные щиты) и кровельным железом (внутренние щиты), затем в течение 46—48 ч — при положительной температуре в тепляке, оборудованном между верхним и нижним полами скользящей опалубки. После этого ниже тепляка на открытом воздухе под защитой брезентовых теплоизоляционных фартуков происходило нерегулируемое остывание бетона. В основу теплотехнического расчета термообработки бетона были положены требования СНиП и методика расчета предварительного выдерживания бетона в зимних условиях, разработанная проф. И. А. Кириенко. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|