|

|

Навигация:

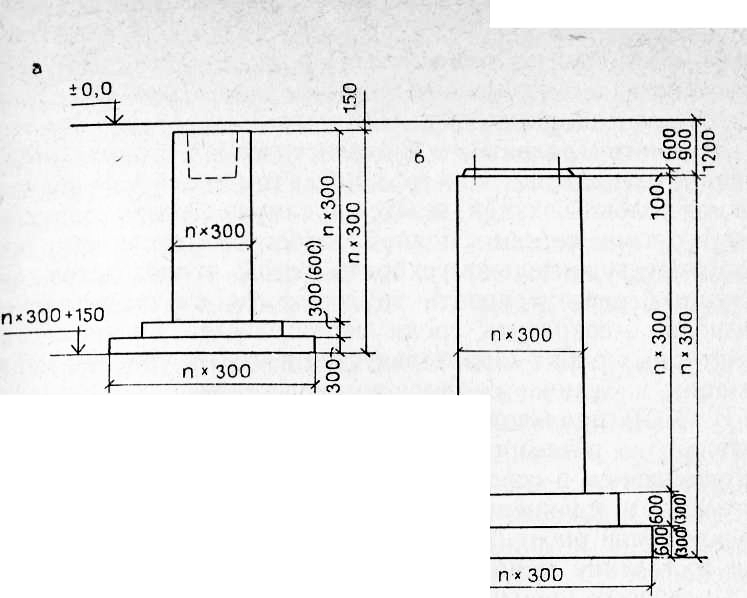

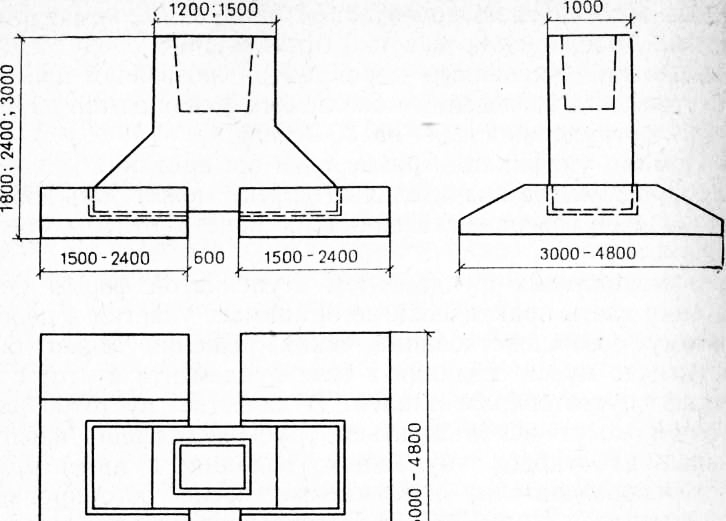

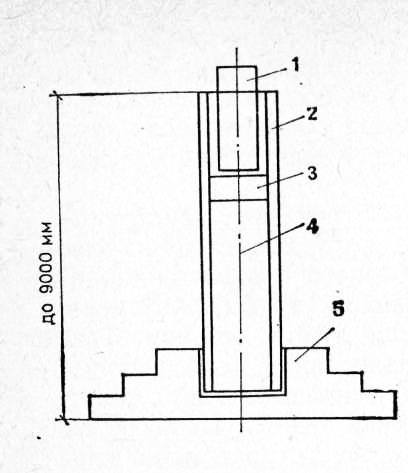

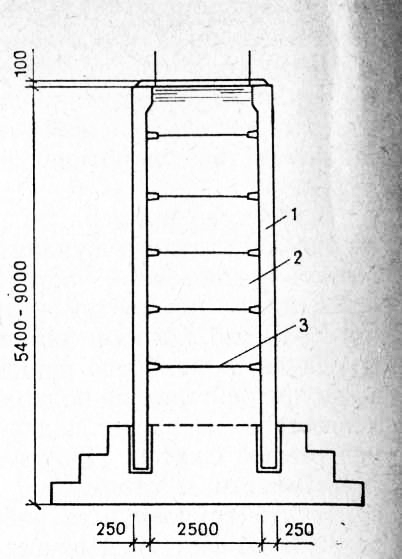

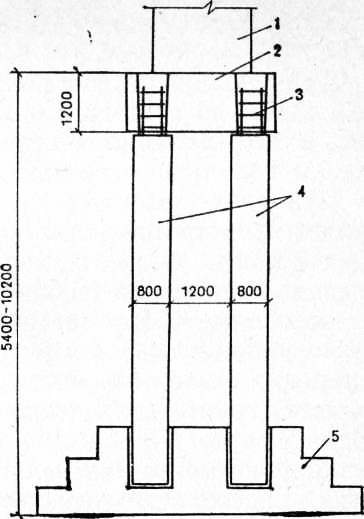

Из всех видов фундаментов, применяемых в промышленном строительстве, наиболее распространены фундаменты на естественном основании, на которых возводится около 75% всех строящихся зданий и сооружений. Следовательно, первоочередной задачей является совершенствование этих конструкций. В промышленном строительстве наибольшее распространение получили монолитные фундаменты ступенчатого типа. Непрерывным условием индустриализации монолитных конструкций фундаментов является переход на унифицированные опалубочные размеры, обусловливающие возможность применения щитовой опалубки из строго ограниченного сортамента щитов и четкую градацию основных размеров арматурных изделий (длина и ширина сеток и каркасов). Достичь этого можно за счет применения укрупненного модуля опалубочных размеров, что приведет к некоторому увеличению объемов фундаментов и в то же время к удешевлению строительства за счет сокращения числа типоразмеров опалубочных форм. Экономически оправданный размер модуля определится соотношением потерь за счет дополнительного расхода материалов и выигрыша в результате снижения себестоимости возведения фундаментов путем повышения долговечности опалубочных форм, их универсальности и оборачиваемости. Анализ существующей практики проектирования показывает, что размеры монолитных конструкций фундаментов назначаются с модулями 100, 150, 200, 300, 450, 500 и даже 600 и 750 мм. Так, на строительстве ВАЗа и КамАЗа был принят модуль 500 мм. Главсредуралстроем Минтяж-строя СССР разработаны технические условия на монолитные фундаменты, где приняты два модуля —- 200 и 300 мм. Из всего многообразия модулей размеров фундаментов наибольшее распространение на практике получил модуль 300 мм, который нашел широкое применение при проектировании массовых фундаментов оборудования монолитных подвалов, каналов, тоннелей, подпорных стен и других конструкций нулевого цикла. При модуле 300 мм подземные конструкции хорошо согласуются с надземными конструкциями промышленных зданий, где размеры по высоте кратны 300 мм. Исследование большого числа монолитных фундаментов с разными модулями под колонны зданий также подтвердили целесообразность применения для всех размеров фундаментов модуля 300 мм. При введении модуля 300 мм для подколонников наиболее распространенных железобетонных колонн сечением 400 X 400 мм размер под-колонника сокращается с 1 до 0,9 м, что приводит к сокращению площади поперечного сечения подколонника на 19%.  Рис. 1. Модульные размеры монолитных фундаментов Введение единого модуля 300 мм позволяет разработать модульные опалубочные размеры для всех монолитных фундаментов железобетонных и стальных колонн зданий (рис. 1). Отсутствие единой системы унификации размеров фундаментов привело к тому, что применяемые в настоящее время конструкции щитовой опалубки ориентированы на различные модули. В результате отсутствуют типовые решения щитов, что весьма затрудняет создание и использование инвентарной многократно оборачиваемой опалубки заводского изготовления. Рекомендуемая унификация опалубочных размеров на базе модуля 300 мм позволяет принять минимальную номенклатуру инвентарной щитовой опалубки из 8 щитов с размерами по длине 1200, 1500, 1800 и 2100 мм и ширине 300 и 600 мм. Во многих развитых капиталистических странах армирование монолитных конструкций, в том числе и фундаментов под колонны зданий, ведется преимущественно сварными арматурными сетками полной заводской готовности, что позволяет значительно ускорить темпы производства арматурных работ, снизить трудозатраты на строительной площадке и сократить сроки строительства. Производство арматурных работ характеризуется высоким уровнем механизации и отличается высоким качеством. В СССР производство арматурных работ ведется, как правило, из россыпи непосредственно на местах укладки с применением в основном ручного труда, что ведет к значительному удлинению сроков строительства и большой трудоемкости работ. В связи с этим, как показывает опыт, при возведении монолитных железобетонных конструкций 65% рабочего времени тратится на ручные работы и только 35% на механизированные. Большой объем применения монолитного железобетона и низкий уровень механизации арматурных работ определяет целесообразность и необходимость применения унифицированной арматуры, заготавливаемой в специализированных цехах на высокопроизводительном оборудовании. Исследования, выполненные рядом проектных и научных организаций, показали, что в основу унификации арматурных изделий для монолитного железобетона могут быть положены сварные сетки с рабочей арматурой одного направления. Шаг рабочих продольных стержней диаметром до 26 мм включительно составляет 200 мм. При наложении двух сеток одна на другую может быть обеспечен шаг 100 мм. Шаг поперечных стрежней составляет 600 мм и может быть при необходимости уменьшен до 300 мм. Градация сеток по длине составляет 300 мм. Опыт внедрения унифицированных сварных сеток на строительстве показал, что их широкое применение приводит к снижению затрат на стройплощадке на 1,5—2 чел.-дн. на 1 т арматурных изделий и к уменьшению стоимости до 10—15 руб. на 1 т арматуры. Унификация размеров монолитных фундаментов и их армирования создают благоприятные условия для создания индустрии товарного бетона, централизованных предприятий по изготовлению инвентарной опалубки и арматурных изделий, расширения выпуска эффективного оборудования и оснастки. Указанные мероприятия позволяют снизить себестоимость возведения монолитных фундаментов на 15— 20% и трудоемкость — на 30—35%. Помимо унификации размеров и армирования монолитных фундаментов значительный эффект может быть достигнут за счет совершенствования их конструктивных решений. В монолитных фундаментах ступенчатой формы центральная часть практически не принимает участия в работе, поэтому совершенствование таких решений может быть достигнуто путем создания в теле фундамента пустот с помощью пустотообразователей. В качестве пустотообразо-вателей могут использоваться трубы-вкладыши, изготовленные из отходов бумажного волокна, и инвентарные пустотообразователи, извлекаемые после бетонирования фундаментов. Применение пустотообразователей особенно эффективно в массивных фундаментах под оборудование, фундаментах глубокого заложения и в стенах подвалов. Это позволяет сократить расход бетона и цемента до 20%. Учитывая современное состояние механизации и организации работ, наличие трудовых ресурсов, а также климатические условия нашей страны, монолитные фундаменты продолжают оставаться весьма трудоемкими и материа-лоемкими конструкциями и требуют значительного времени на их возведение. Поиски новых экономичных решений фундаментов на естественном основании привели к разработке и внедрению на некоторых промышленных объектах сборных фундаментов, отличающихся меньшей трудоемкостью и гораздо большей индустриальностью. Однако стоимость сборных фундаментов довольно высока и, как правило, превышает стоимость монолитных фундаментов. В то же время сборные фундаменты позволяют значительно сократить сроки строительства объекта в целом, так как на их возведение затрачивается от 20 до 30% общей продолжительности строительства промышленных объектов. Поэтому научно-исследовательские работы, связанные с совершенствованием конструкций сборных фундаментов, приобретают актуальное значение. Вариант сборных фундаментов под типовые железобетонные колонны состоит из двух нижних плит, на которые опирается верхний элемент (подколонник), имеющий стакан для заделки колонны (рис. 2). Нижние фундаментные плиты укладываются на песчаную подготовку толщиной 100 мм с засыпкой 600 мм, но при этом расчетное давление на грунт под подошвой фундамента с учетом влияния распределительной способности грунтов основания и арочного эффекта между блоками прерывистого фундамента определяется как для сплошной подошвы по ее внешним габаритам. После установки подколонника в пазы фундаментных плит предусматривается зачеканка боковых вертикальных швов между подколонником и плитами, так как эти швы являются расчетными. Подколонники с разными размерами по высоте изготовляются в одной опалубке путем наращивания ее по высоте. Армирование фундаментных плит и подколонников осуществляется унифицированными сварными сетками. Габариты сборных элементов фундамента не превышают 3 м, а максимальная масса составляет 13 т, что позволяет их транспортирование. Марка бетона сборных элементов — 300.  Рис. 2. Сборный фундамент для железобетонных колонн Изучение технико-экономических показателей показывает, что монолитные фундаменты имеют меньшую стоимость, но большую трудоемкость строительно-монтажных работ по сравнению со сборными на 15—30%, поэтому применение сборных фундаментов рационально только в тех случаях, когда это позволит в комплексе с рядом других мероприятий существенно сократить общую продолжительность строительства промышленных объектов, если сроки строительства влияют на досрочный ввод объекта в эксплуатацию. В качестве примера на рис. 3 показана конструкция сборно-монолитного фундамента, которая состоит из монолитной подошвенной части и сборного подколонника, выполненного из центрифугированной трубы, внутреннее пространство которой заполняется тощим бетоном. Такие фундаменты наиболее рационально могут быть использованы при действии на подколонник моментов в двух направлениях, когда расчет подколонника ведется на косое вне-центренное сжатие. Практически, не уступая монолитным фундаментам в стоимости, такие фундаменты позволяют сократить трудоемкость работ на строительной площадке до 30% за счет уменьшения трудоемкости возведения под-колонной части фундамента и экономии бетона в нем. Практика проектирования фундаментов под стальные колонны зданий, в частности зданий черной металлургии, и обработка статистических данных показывают, что глубина заложения фундаментов в этом случае достигает 16 м и более. Возведение таких фундаментов в монолите требует значительных трудозатрат. Как показывает анализ проектных решений, в настоящее время подколонники фундаментов, имеющие значительную высоту, выполняются, как правило, с применением пространственных стальных каркасов из профильного металла, которые устанавливаются на всю высоту фундаментов и на которые затем навешиваются арматурные сетки и опалубка, а также устанавливаются кондукторные устройства для фиксации фундаментных болтов стальных колонн. В качестве более совершенного варианта может быть применена сборно-монолитная конструкция фундамента с монолитной подошвой и сборно-монолитным подколонником. Фундаменты могут использоваться под типовые стальные колонны зданий, оборудованных мостовыми кранами грузоподъемностью до 125 т. Подколонники состоят из двух плоских сборных железобетонных плит толщиной 250 мм, в которых содержится вся рабочая арматура подколонника (рис. 4). Плоские плиты служат опалубкой и позволяют установить на них кондукторные устройства для фиксации фундаментных болтов. По нерабочим сторонам подколонника устанавливается щитовая деревянная или деревометаллическая опалубка.  Рис. 3. Сборно-монолитный фундамент под железобетонные колонны 1 — колонна; 2 — центрифугированная труба; 3 — подушка из бетона; 4— заполнение трубы; 5 — плита фундамента При таком решении полностью исключаются пространственные каркасы для навески сеток, опалубки и фундаментных болтов. Армирование сборных плит производится плоскими унифицированными арматурными сетками, а изготовление всех сборных элементов осуществляется в одной опалубке с постановкой в случае необходимости заглушек. При необходимости постановки расчетной рабочей арматуры в под-колонниках в перпендикулярном направлении — сетки устанавливаются в монолитном бетоне с навеской их на сборные плиты, а из плитной части фундамента делаются соответствующие выпуски арматуры для ее соединения. Приведенная конструкция сборно-монолитных фундаментов, несмотря на значительное снижение трудозатрат при их возведении по сравнению с монолитными фундаментами, все же требует значительного расхода бетона, а при наличии подвалов не позволяет осуществлять трассировку коммуникаций через тело фундаментов, что ведет к значительным технологическим неудобствам не только во время монтажа конструкций, но и при эксплуатации зданий. Избежать отмеченных недостатков можно, применяя облегченные фундаменты с полносборными подколенниками и монолитной подошвой.  Рис. 4. Фундамент стальных колонн со сборно-монолитным подколенником 1 — сборная стенка подколонника; 2 — заполнение; 3 — скрутка диаметром б мм  Pис. 5. Сборный фундамент под гтальные колонны с подколенником из отдельных элементов Наиболее рациональны сборные подколенники в виде двух-ветвевой рамной конструкции, однако их масса до 45 т предопределяет сложность рихтовки фундаментных болтов в проектное положение. Возникающие трудности устраняются разделением рамного подколонника на отдельные элементы — стойки и оголовок. Масса каждого элемента такого фундамента не превышает 15 т. Установка фундаментных болтов в проектное положение облегчается, так как их точную выверку можно производить путем подвижки оголовков в горизонтальной плоскости. Применение такого фундамента вместо монолитного обеспечивает снижение стоимости на 16,5%, трудоемкости на 69% и расхода металла на 29%. Весьма перспективным для фундаментов на естественном основании может оказаться применение фибробетона. Наиболее рациональным применением фибробетона в фундамен-тостроении, по-видимому является несъемная тонкостенная опалубка. Применение несъемной фибробетонной опалубки позволит снизить материалоемкость фундаментов до 20% по сравнению с несъемной опалубкой из железобетона. При залегании с поверхности насыпных или слабых грунтов естественного сложения, а также в любых грунтовых условиях при наличии на сравнительно небольшой глубине прочных подстилающих слоев, целесообразным становится применение свайных фундаментов. Наиболее существенным резервом повышения эффективности свайных фундаментов является применение прогрессивных конструкций свай (предварительно напряженных без поперечного армирования, составных со стыком стаканного типа, пирамидальных, набивных, буронабивных и др.). Применение прогрессивных конструкций свай позволяет по сравнению с обычными призматическими сваями получить в среднем экономический эффект около 10 руб. на 1 ма сваи и получить экономию металла около 20 кг. Примером эффективного применения свай нового типа является строительство производственных корпусов КамАЗа, где были применены буронабивные сваи. Они представляют собой заполненные железобетоном скважины, высверленные в грунте специальной буровой установкой. Буронабивные сваи могут иметь разные диаметры, длину, уширение ствола или пяты и поэтому пригодны для различных грунтовых условий и нагрузок. Существенное преимущество буронабивных свай — возможность выполнения фундаментов из малого количества свай большой несущей способности (одна буронабивная свая заменяет 4— 8 забивных), поэтому ростверки фундаментов на буронабивных сваях меньше по габаритам, чем на забивных. В условиях насыщенного подземного хозяйства цехов это становится решающим, так как не мешает прокладке коммуникаций, размещению фундаментов под оборудование и дает возможность закладывать ростверки на небольшой глубине, определяемой только условиями заделки колонн каркаса. В результате проработки различных вариантов были применены фундаменты из свай диаметром 1000 мм — под рядовые колонны каркаса, а также для пролетов, где по технологическим условиям необходимы ростверки минимальных габаритов. Под связевые колонны каркаса, а также при значительных вертикальных и особенно горизонтальных нагрузках применялись фундаменты из двух свай диаметром 1200 мм. Под колонны каркасов у температурных швов применялись фундаменты из четырех свай диаметром 1000 мм. В зависимости от конкретных геологических условий длина свай принималась от 11 до 18 м. Сваи армировали специальными унифицированными цельносварными стальными каркасами полной заводской готовности. Ствол свай выполняли из бетона марки М200. Сопоставление столбчатых фундаментов с фундаментами на буронабивных сваях показало, что в условиях строительства КамАЗа применение буронабивных свай позволило снизить сметную стоимость строительства главных корпусов автосборочного завода и завода двигателей на 16%, капитальные вложения в базу строительной индустрии на 36%, затраты труда на возведение фундаментов — на 41%, продолжительность их возведения на 27%. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|