|

|

Навигация:

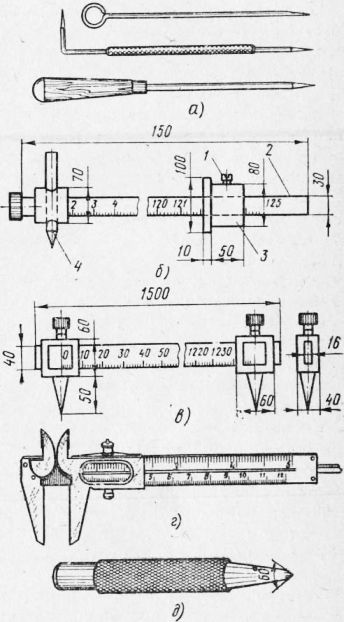

Защитные покрытия изготовляют в мастерских из металлических листов или рулонов на основе стеклоткани, пропитанной лаками либо смолами, или клеями, из сырых асбестоцементных листов и других материалов. Метталлические покрытия. Элементы металлических защитных покрытий изготовляют по рабочим чертежам проекта тепловой изоляции или на основе замеров, сделанных на месте монтажа. Процесс изготовления металлических покрытий складывается из следующих операций: правки листов и разметки; резки листового или рулонного металла; вальцовки металла; соединения листов покрытия; зиговки; контрольной сборки фасонных элементов; окраски элементов (при необходимости). Хранение и транспортирование листового металла со склада. Листовой металл хранят в закрытом от атмосферных осадков помещении; открытое складирование листового металла допускается только в заводской упаковке. Сталь укладывают стопками на деревянные настилы с прокладками. Листы устанавливают на короткое ребро под небольшим углом на стеллажах. Жесть в рулонах, упакованную в ящики или рогожу, хранят в штабелях высотой до 1,5 м. Рулоны, обернутые в рогожу, укладывают на торец. Листы из алюминиевых сплавов помещают стопками на деревянные настилы с прокладками. Перекладывая листы, нужно поднимать их осторожно, а не сдвигать по соседнему листу, чтобы не повредить поверхности. Нельзя укладывать листы из алюминиевых сплавов непосредственно на землю или в соприкосновении с другими металлами, химикатами, а также с гигроскопичными материалами. Со склада металлические листы доставляют в мастерскую (цех) автотранспортом, электрокарами, погрузчиками, на тележках. При погрузке и разгрузке листового металла, особенно листов из алюминиевых сплавов и жести, следят, чтобы не было изгиба, порчи плакировочного слоя. Поступившие со склада листы очищают от пыли, грязи, а черный металл от ржавчины. Если листы покрыты густой жировой смазкой, ее снимают. Правка листового металла. Операция по выравниванию листового металла и заготовок из него называется правкой. Листовой металл и заготовки из него могут быть покороблены, изогнуты с местными неровностями, вмятинами, выпучинами. Листы из алюминиевых сплавов правят деревянными молотками-киянками или металлическими молотками через мягкие промежуточные прокладки (деревянные брусья). Стальные листы правят металлическими молотками. Места, подлежащие правке, обводят мелом, затем лист кладут на плиту и начинают править, при этом более сильные удары наносят в середине и уменьшают их к краям. Удары молотком наносят умеренной силы, в противном случае боковые грани молотка пробивают листовую заготовку. Разметка деталей. Разметкой называется нанесение линий (рисок) на поверхности материала, по которым в дальнейшем вырезают элемент покрытия. Разметка детали на плоскости называется плоскостной. Металл размечают на разметочных столах с помощью инструментов и приспособлений. Прямолинейную разметку листовой стали выполняют, отбивая натянутой ниткой меловую линию, или нанося риски стальной чертилкой, листы из алюминиевых сплавов и оцинкованной стали размечают карандашом или мелом. Детали сложного контура вычерчивают стальной чертилкой. Чертилку изготовляют из стали диаметром 5—6 мм, длиной 130 мм, конец чертилки длиной 30 мм остро затачивают. Риску нужно проводить по одному месту только один раз, в этом случае она получается чистой и правильной. Раздвижной рейсмус применяют для нанесения рисок, параллельных кромке листового металла. Рейсмус состоит из рейки длиной 100—150 мм с миллиметровым делением, упорной колодки с винтом , передвигаемой по рейке, и чертилки.

Рис. 1. Инструмент разметчика: Разметочный реечный циркуль служит для перенесения размеров. Разметочный циркуль с дугой применяют для разметки вырезов круглой формы в металлических покрытиях, а также для переноса линейных размеров. Длина циркуля 350 мм. Максимальный диаметр разметки 550 мм. Штангенциркуль используют для измерения расстояний в пределах 100, 125, 150, 200, 300 мм. Микрометр служит для измерения толщин листовых материалов с погрешностью до 0,01 мм. Для определения длин окружностей применяют металлическую измерительную линейку с делениями 300—1000 мм, а также складной метр длиной 1000 мм и металлическую рулетку длиной 2000 мм.

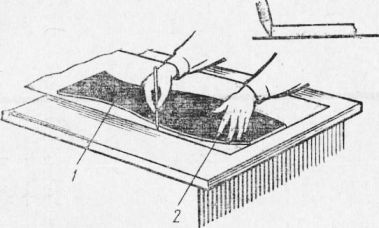

Рис. 2. Разметка по шаблону: Кронциркулем измеряют диаметры окружностей в пределах до 50 мм. Металлические угольники используют для построения прямых углов при разметке, нанесении линий, восстановления перпендикуляров, проверки правильности углов деталей. Транспортир служит для построения углов в пределах 180°. Кернер применяют для нанесения точек (углублений) на металлических листах, чтобы обозначить контур разметки и центр для сверления отверстий. Изготовляют его из инструментальной стали диаметром 8 мм, длиной 100—120 мм, с одного конца затачивают на конус. Конус керна -заостряют на точиле под углом 60° и закаливают. Детали размечают по шаблонам на разметочных столах размером 3×5 и высотой от 0,7 до 1 м. Форма и размеры шаблона точно соответствуют чертежу элемента. По шаблону на размечаемом материале 2 очерчивают контур заготовки. При этом шаблон прочно прижимают рукой или грузами к размечаемому материалу. Точность разметки зависит от правильности заточки чертилки и ее установки по отношению к ребру шаблона, а также от плотности прилегания щаблона к размечаемому материалу и его неподвижности. Шаблоны изготовляют из листового металла, картона, рубероида эпичными способами.

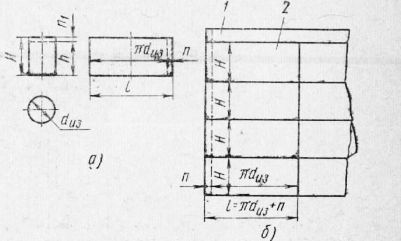

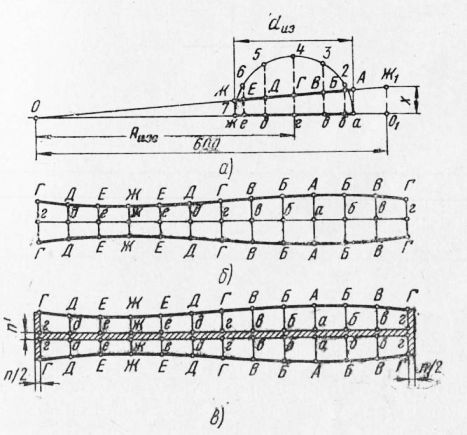

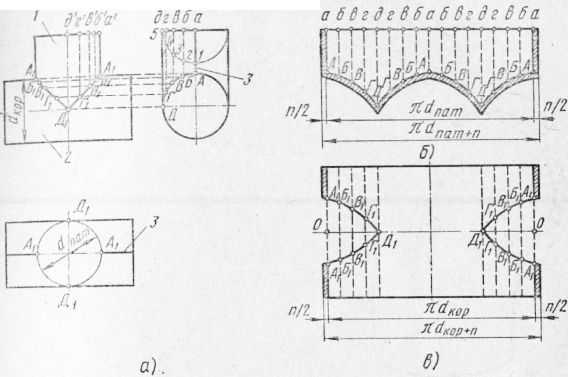

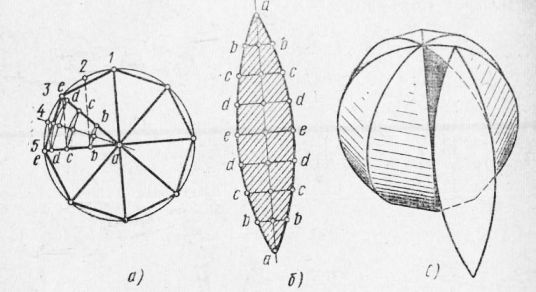

Рис. 3. Развертка (а) и раскрой (б) прямого цилиндра: По размерам развертки строят шаблон и производят раскрой, как показано па рис. 3, б. Профиль отвода строят в натуральную величину по заданным размерам: диаметр трубопровода с изоляцией и радиус изгиба. Затем профиль отвода разбивают на несколько полных секций в зависимости гот радиуса изгиба и диаметра изоляции. В данном случае профиль отвода разбит на пять полных секций и две полусекции, которые рас. положены по краям отвода. Концевых секций — две, количество сред, них секций зависит от диаметра трубопровода с изоляцией и радиуса изгиба отвода. Количество средних секций определяют по специальным таблицам.

Рис. 4. Развертка и раскрой элементов отвода круглого сечения

Рис. 5. Упрощенное построение развертки элементов отвода с углом 90°:

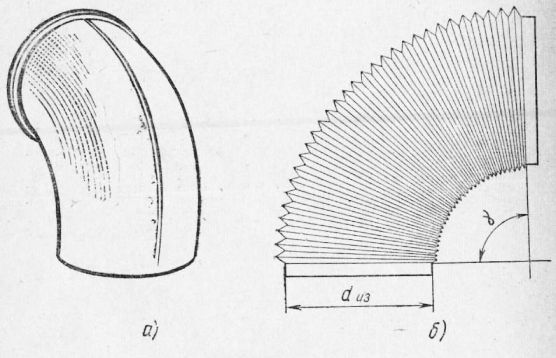

Рис. 6. Отводы: Все необходимые размеры для построения развертки секции отвода определяют по таблицам в зависимости от диаметра трубопровода, толщины изоляции, угла отвода и радиуса изгиба. Отводы штампуют из двух половин или делают гофрированными из фольгокартона. Покрытия из гофрированных отводов применяют при различных углах отвода у, так как наличие гофр позволяет изгибать его на необходимую величину. Штампованные отводы выпускают диаметром от 160 до 445 мм. Гофрированные отводы применяют при диаметре трубопровода с изоляцией da„ от 130 до 1180 мм. Тройники металлических покрытий представляют собой соединение двух цилиндрических звеньев под углом.

Рис. 6. Тройник:

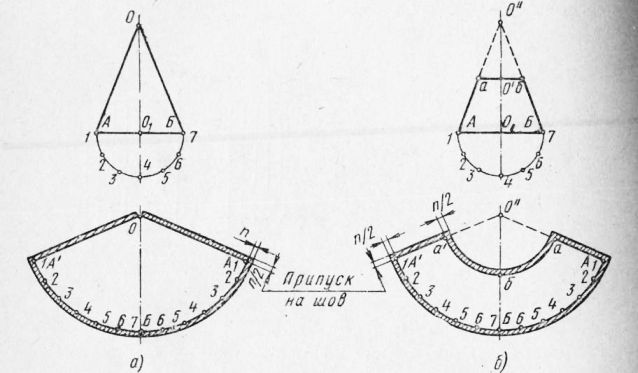

Рис. 7. Развертка конуса с доступной вершиной:

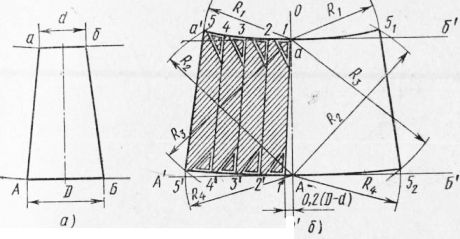

Рис. 8. Построение развертки круглого прямого перехода с недоступной вершиной по малому и большому основаниям и высоте:

Рис. 9. Построение сегмента кожуха шара:

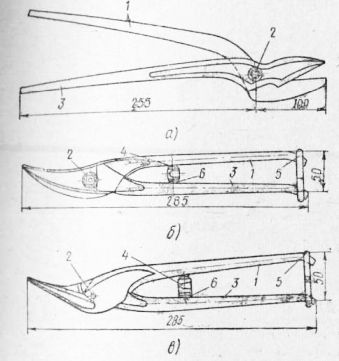

Рис. 10. Ручные ножницы:

Рис. 11. Вырезка ручными ножницами:

Рис. 12. Резка металлического листа ручными маховыми (рычажными) ножницами РМН-1,5Х1000:

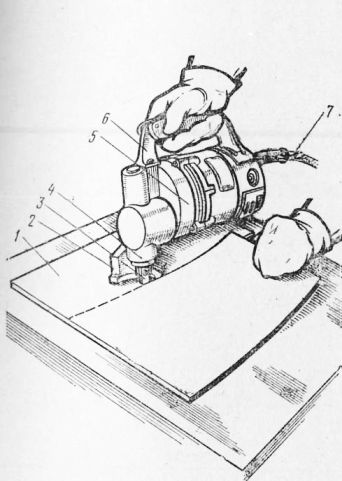

Рис. 13. Резка металлического листа электроножницами: Во время работы ножницы держат правой рукой, а левой отгибают заготовку. За один ход ножа разрезается 8 мм листа, скорость резания до 4—6 м/мин. Ножницы ВМС-104 с наклонным расположением верхнего и нижнего ножей предназначаются для криволинейного резания листового металла. На чугунной подставке закреплена станина с электродвигателем мощностью 1 кВт. Листовой металл режется верхним и нижним ножами. Привод верхнего ножа осуществляется через несколько пар зубчатых колес. Нижний нож помещен в подвижном корпусе, перемещая который обеспечивают необходимый зазор между ножами. Пуск и ост ковку ножниц осуществляют барабанным переключателем.

Рис. 14. Ножницы ВМС-104 с наклонным расположением ножей; На гильотинных ножницах с наклонным ножом производят механизированную прямолинейную резку листового металла. Наиболее распространены ножницы Н-472; Н-473, которыми режут листовую сталь толщиной 1,6—2,5 мм, алюминиевый лист толщиной до 4 мм при ширине 1600 мм.

Рис. 15. Резка металлического листа гильотинными ножницами с наклоньым ножом: Ножницы состоят из станины, стола, ползуна и прижимного устройства. Электродвигатель через клиноременную передачу приводит во вращение кривошипный вал, на котором посажены эксцентрики с шатунами. Шатуны связаны с ползуном, перемещающимся вверх и вниз в боковых пазах стоек. На ползуне укреплен верхний (подвижный) нож. Нижний (неподвижный) нож прикреплен к настольной плите стола (ножи на рисунке не видны). Режущая кромка верхнего ножа наклонена по отношению к кромке нижнего ножа на 6—8°, поэтому резание металла происходит не по всей длине реза одновременно, а постепенно. Прижимное устройство движется вместе с подвижным ножом, но с некоторым опережением.

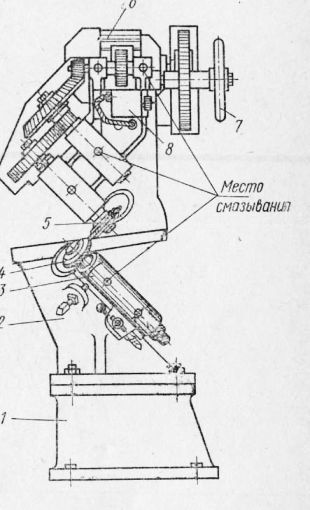

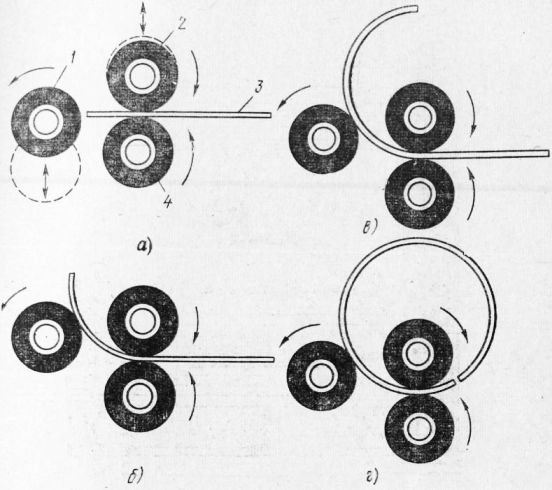

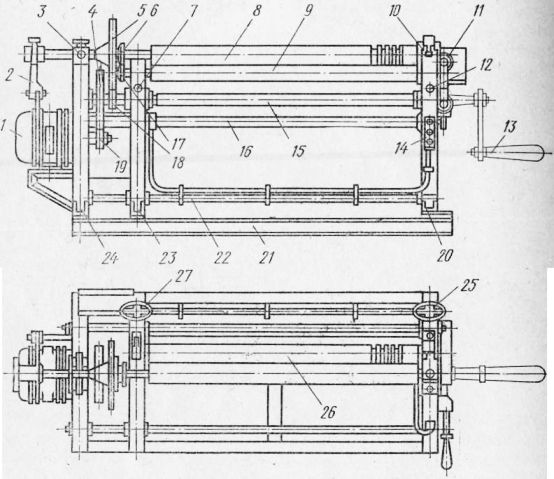

Рис. 16. Придание листовому металлу цилиндрической формы: Гибка элементов металлических покрытий цилиндрической формы. Чтобы придать листовому металлу цилиндрическую форму, выполняют следующие технологические операции. Лист пропускают между верхним и нижним валками, вращающимися в противоположные стороны. Задний гибочный валок отклоняет лист вверх и закругляет его. Верхний и нижний валки раздвигаются в зависимости от толщины вальцуемого листа. Чтобы установить нужный радиус гибки листа, задний валик поднимают на требуемую величину: поднимая валик, уменьшают радиус, опуская — увеличивают. При снятии готовой вальцованной детали верхний валок поднимают; один конец его закреплен в откидном подшипнике. Приводные листогибочные вальцы бывают тремя рабочими валками (С-235, С-235А, ВЛП) и с четырьмя (BMC-s/ ВМС-85). Листогибочные вальцы С-235 состоят из стоек, соединенных между собой стяжными болтами и укрепленных на раме. В подшипниках стоек закреплены верхний валок нижний валок и направляющий валок. Верхний валок получает вращение от электродвигателя через шестерни, нижний валок получает вращение от верхнего валка через шестерни.

Рис. 17. Листогибочные вальцы С-235:

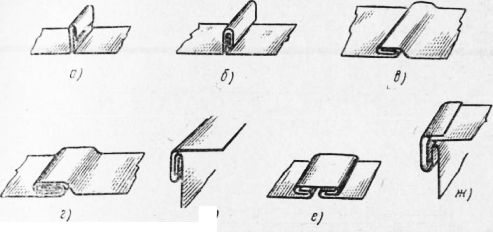

Рис. 18. Фальцевые швы: Провальцованный цилиндр большого диаметра снимают с верхнего залка, разводя концы цилиндра. При прокатке цилиндра малого диаметра по окончании вальцевания электродвигатель останавливают, верхний ведущий валок приподнимают, после чего цилиндр снимают с вала. На листогибочных вальцах С-235 вальцуют металлический лист толщиной до 2 мм при ширине до 1500 мм. Изготовление продольных и поперечных соединений элементе металлического покрытия. Отдельные листы металлического покрытие соединяют в картины и обечайки при помощи фальцевых швов. Фальцевые швы предствляют собой соединения, в которых два листа ме талла скрепляют отогнутыми кромками, плотно прижатыми одна к Другой. Картину укладывают вдоль аппарата (параллельно его оси), а обечайки — поперек, перпендикулярно его оси. Фальцевые швы по конструкции подразделяются на одинарные, двойные, полуторные и угловые, по виду — на стоячие и лежачие, по расположению в изделиях — на продольные и поперечные. Фальцевые соединения выполняют в такой последовательности. В местах фальцевых соединений очищают листы от грязи, пыли, а черный металл от ржавчины. Перед загибом кромок под фальцы рабатываемый лист ровно обрезают для получения прямолинейно фальцевого соединения. При выполнении фальцевого соединения вручную перед загибом кромок под фальцы на листе намечают линии изгиба. Ширина фальцевых лежачих соединений должна быть не менее 8 мм. Фальцы для прямолинейных соединений заготовляют вручную на швеллере, уголке или бруске, укрепленном на верстаке. После нанесения риски на расстоянии от края, которое зависит от конструкции фальца и его размеров и определяется по таблицам, лист располагают на верстаке так, чтобы риска точно совпала с гранью уголка или бруска и киянкой отгибают кромку на 90° вниз. Затем лист переворачивают отогнутой кромкой вверх и загибают ее еще на 90°. При этом необходимо, чтобы кромка не прикасалась к листу, так как в образовавшийся зазор должна войти отогнутая кромка другого листа.

Рис. 19. Заготовка одинарного лежачего фальца: Таким же образом выполняют операции и на друтом листе. После этого оба листа соединяют и, расположив шов на уголке, уплотняют фальц киянкой с последующей подсечкой с помощью киянки или обжимки. При механизированном изготовлении фальцевых соединений применяют фальцепрокатные и фальцеосадочные станки. Фальцепрокатный станок ФП-3 предназначен для заготовки кромок фальцев. Он состоит из электропривода, редуктора и рабочего органа, смонтированных на станине. Вращение от электродвигателя с помощью клиноременной передачи передается редуктору и далее через систему шестерен двенадцати валикам рабочего органа.

Рис. 20. Прокатка фальца на станке ФП-3

Рис. 21. Фальцеосадочный станок СТД-25:

Рис. 22. Зиг полукруглой формы: Рабочий поддерживает лист в горизонтальном положении и следит, чтобы кромка листа была прижата к направляющей планке. Последовательность образования кромок лежачего фальца показана на рис. 20, в. На фальцеосадочиом станке СТД-25 фальцевые соединения уплотняют. Станок имеет сварную станину, на которой закреплена верхняя балка с передвигающейся по ней кареткой. Каретка с роликами перемещается в продольном направлении. Фальцевое соединение помещают между матрицей и осаживают роликом, укрепленным в каретке. На станке обеспечивается автоматическая работа по следующему циклу: движение каретки вперед, движение каретки назад, остановка каретки в исходном положении. При движении каретки вперед ролик осаживает фальц, а при движении назад — дополнительно его уплотняет.

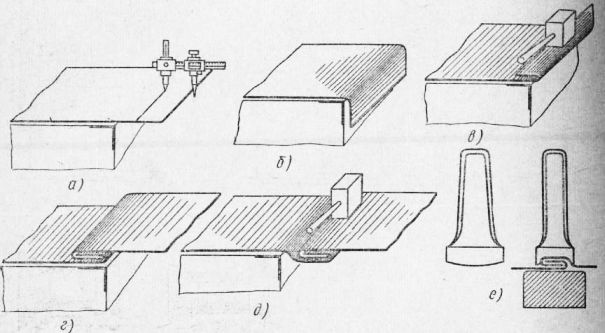

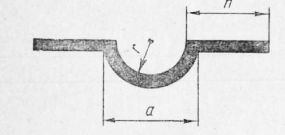

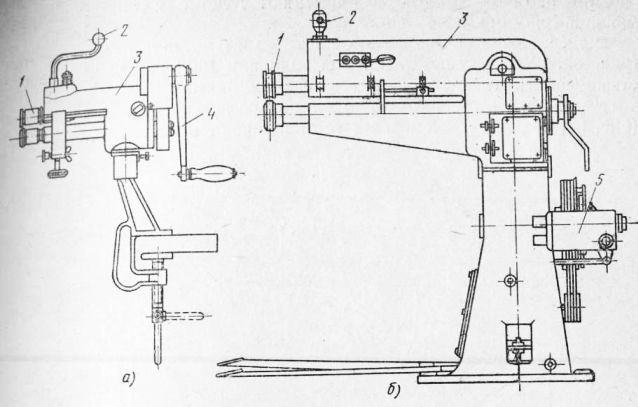

Рис. 23. Зиг-машины: На станке СТД-25 обрабатывают швы стальных листов толщиной 0,5—1,0 мм при длине до 2100 мм. Зиговка. Для придания элементам металлических покрытий жесткости на их поверхности выполняют валики жесткости — зиги полукруглой формы. Размеры зигов выбирают в зависимости от толщины материала и размеров детали. Так, при диаметре трубопровода с изоляцией до 600 мм радиус зига г 3—4 мм, ширина зига 6—8 мм, расстояние зига до края листа п до 40 мм; при диаметре изоляции свыше 600 мм г 5 мм, ширина 10 мм, п до 40 мм.

Рис. 24. Ролики: Для изготовления зигов применяют ручные и приводные машины.

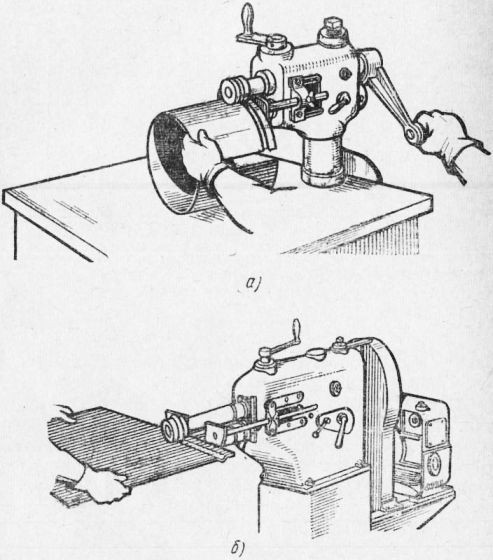

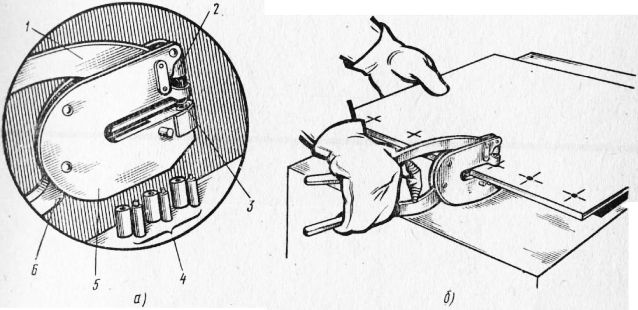

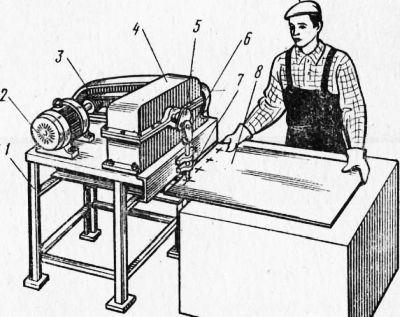

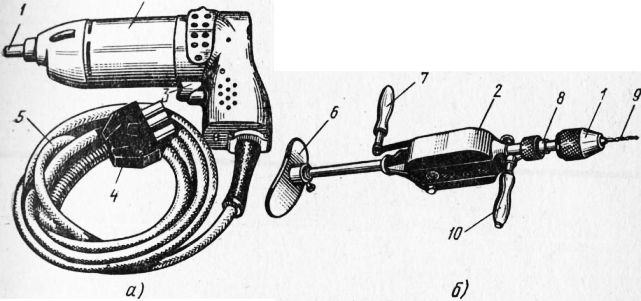

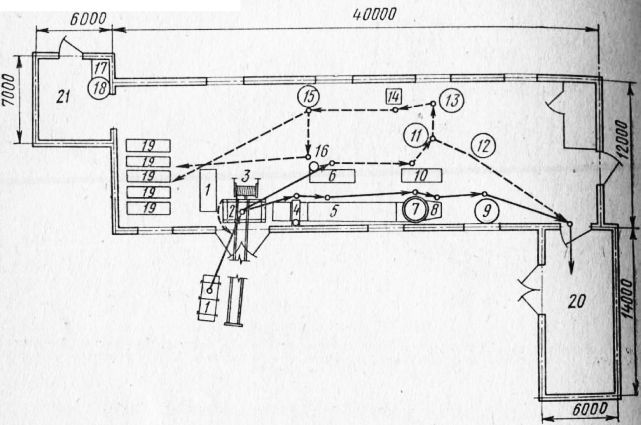

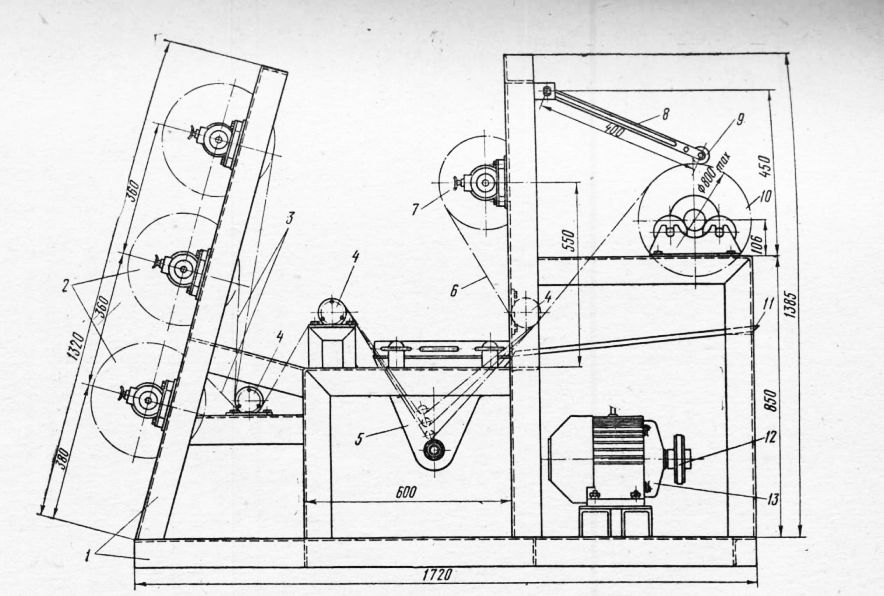

Рис. 25. Изготовление зигов: Верхний вал головки может качаться вверх и вниз; он фиксируется прижимным винтом. Зиг-машины имеют комплект сменных роликов, с помощью которых на зиг-машинах выполняют валики жесткости, отбортовку, резку металлического листа, осадку фальцев. Изготовление зигов вручную и па приводной машине показано на рис. 69, а, б. Сверление и пробивка отверстий. При обработке единичных элементов отверстия пробивают вручную перфоратором (дыроколом).

Рис. 26. Пробивка отверстии ручным перфоратором (дыроколом): Пресс пробивает отверстия диаметром до 5 мм в листах толщиной до 2 мм. Электрическая сверлильная машина ИЭ-1003 имеет корпус, в который вмонтированы электродвигатель, редуктор, вентилятор для охлаждения электродвигателя и шпиндель с навернутым на него патроном. Электрический ток питания двигателя подводится от электросети через штепсельное соединение трех-жильным кабелем. В рукоятку машинки вмонтирован выключатель. Ручная двухскоростная сверлильная машина имеет корпус, в котором размещены шестеренчатые передачи и шпиндель. На конце шпинделя укреплен патрон со сверлом. При работе машину удерживают за рукоятку, нажимают грудью на нагрудник и вращают рукоятку привода. Организация работы заготовительной мастерской. Металлические покрытия изготовляют в мастерской. Примерная схема заготовительной мастерской с направлением технологических потоков показана рис. 73. Заготовительная мастерская имеет две поточные линии на первом потоке (сплошная линия) изготовляют прямые цилин>щИ; ческие элементы металлического покрытия, на втором (пунктирна линия) — фасонные. Металл на складе укладывают на тележку и транспортируют лебедкой к гильотинным ножницам. После резки листа по заданным размерам заготовки по роликовому конвейеру поступают к вальцам. Остатки металла складывают на стол. На вальцах выполняются две операции: заготовке придается цилиндрическая форма и образуется поперечный зиг. Затем заготовка по скату поступает к зиг-машине, где выполняются продольные зиги (если это требуется по проекту). После зигования заготовка поступает на склад готовой продукции.

Рис. 27. Механизированная пробивка отверстий: При изготовлении фасонных частей металл со склада или со стола отходов поступает на разметочный стол, затем на разрезку — стол. После резки заготовка зигуется на зиг-машине и направляется на склад или на вальцы, дырокол и зиг-машину. После зиг-машины элементы укладывают на стеллажи готовой продукции. Для контроля часть сегментов отводов проходит сборку на приспособлении. Отходы отправляют на склад, где из них на столе с помощью ножниц делают бандажи-пряжки. Разработана полуавтоматическая поточная линия по изготовлению цилиндрических элементов металлопокрытий. Требования к элементам металлических покрытий.

Рис. 28. Сверлильные машины: Все элементы металлических покрытий должны быть замаркированы условным шифром, что облегчает их монтаж. Маркировочные знаки на листах из алюминиевых сплавов и оцинкованной стали наносят масляными красками или лаком с внутренней стороны. Нельзя пользоваться красками, которые содержат свинцовые пигменты и свинцовый сурик, вызывающие коррозию алюминиевого покрытия. Техника безопасности. Работать с металлическими листами нужно только в спецодежде и рукавицах. Острые кромки и углы листов металла или заготовок не должны выступать за края стола и верстака, на котором они уложены. Обрезки металла и другие отходы нужно убирать со стола или верстака щеткой или метлой. Все заусенцы на металлических листах зачищают, а острые кромки изделий притупляют. При работе на станках и механизмах соблюдают следующие меры предосторожности. При работе на гильотинных ножницах наладку, регулировку и смену ножей производят при отключенном от сети электрошкафе. Не разрешается работать на механизме с затупленными или выкрошенными ножами. Муфту включают после полного разгона маховика. Во время работы ножниц рабочие должны находиться только со сторны подачи листа к ножницам.

Рис. 29. Схема заготовительной мастерской для элементов металлических покрытий: В процессе работы нужно следить, чтобы руки были на безопасном расстоянии от гильотины. Поправлять листы, делать замеры во время работы ножниц запрещается. Гальотинные ножницы должны быть оборудованы неподвижной предохранительной линейкой, исключающей попадание рук под ножи. При работе с ручными ножницами нужно остерегаться попадания пальцев рук под лезвия. Запрещается резать лист, держа его в руках на весу. При резке листа на полосы необходимо отгибать отрезаемую полосу вниз или в сторону для того, чтобы предохранять от пореза правую руку.

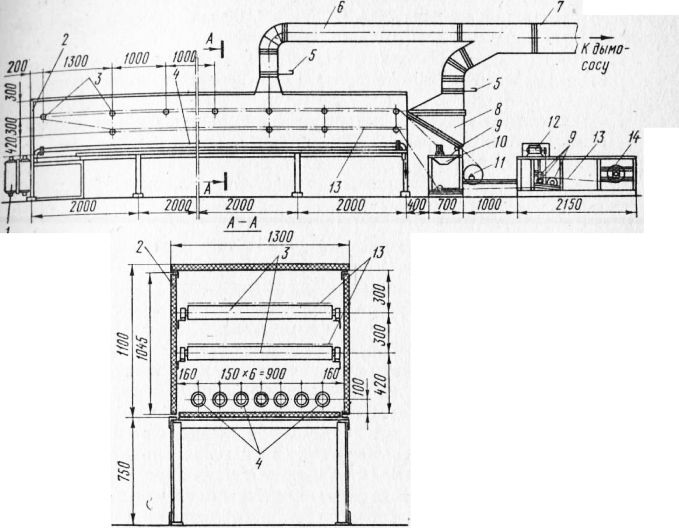

Рис. 30. Горизонтальная пропиточно-сушильная машина для производства лакостеклоткани: Лакостеклоткани. Для изготовления лакостеклотканй применяют вертикальные и горизонтальные пропито ч-но-сушильные машины. Исходные материалы для производства лакостеклоткани: текстолитовая стеклоткань Т толщиной не менее 0,2 мм и шириной 0,6—1 м химически стойкий перхлорвиниловый лак и краситель—алюминиевая пудра. Пропиточный состав приготовляют в пропеллерной мешалке, куда порциями загружают лак и алюминиевую пудру. После смешивания состав из пропеллерной мешалки подают в пропиточную ванну. Стеклоткань с рулона через направляющий ролик проходит в ванну, где пропитывается перхлорвиниловым лаком с алюминиевой пудрой. Излишки лака удаляются с полотнища ткани с помощью но-экей, установленных на ванне. После пропитки полотнища лакостеклоткани направляются в камеру сушки, внутри которой расположены поддерживающие валики. При выходе из камеры лакостеклоткань через систему направляющих роликов наматывается на барабан. Машина приводится в действие электродвигателем через редуктор и клиноременную передачу Размер сушильной камеры 10000×1300×1100 мм. Средняя производительность машины 150 ма/ч лакостеклоткани. Лакостеклоткань требуемого качества с содержанием пропиточного вещества не менее 80 г/м2 получают после трехкратной пропитки и сушки. Лакостеклоткань должна быть равномерно пропитана, без видимых пор и посторонних включений. Поверхность лакостеклоткани должна быть ровной, без натеков пропиточного состава. При разматывании рулон не должен содержать склеенных участков, повреждений, морщин и складок. На кромках полотна лакрстеклоткани не должно быть бахромы. При выполнении работ необходимо соблюдать следующие правила техники безопасности. Камеры сушки, а также применяемое электрооборудование и источники освещения должны быть изготовлены во взрывобезопасном исполнении, все металлические части заземлены. Конструкции и материал трущихся узлов должны исключать образование искр. Камеру максимально герметизируют и обеспечивают вытяжной вентиляцией, чтобы она работала под разрежением, а пары растворителя не проникали в цех. В производственном помещении периодически производят отбор проб воздуха для определения концентрации продуктов испарения. В случае превышения концентрации продуктов испарения в воздухе производство останавливают и принимают меры к снижению концентрации паров до установленного предела. В цехе производства лакостеклоткани запрещается принимать пищу. После окончания работы необходимо мыть руки теплой водой с мылом. Защитную одежду изготовляют из хлопчатобумажной ткани с хлорвиниловым или силикатно-казеиновым покрытием. Спецодежду необходимо стирать не реже одного раза в неделю. Растворители лака относятся к легковоспламеняемым жидкостям, поэтому в цехе принимают меры пожарной безопасности, оборудуя пожарные стенды соответствующими средствами тушения пожара. Текстолитовый стеклоцемент. Для изготовления текстолитового стеклоцемента применяют стеклосетку, глиноземистый цемент, концентрат сульфитно-спиртовой бражки, полиэтиленовую пленку. Сначала приготовляют пластифицированный цементный клей. Для этого в работающий растворосмеситель заливают 18 л воды, затем 0,145 кг сульфитно-спиртовой бражки, после чего засыпают 36 кг цемента. Состав перемешивается в течение 4—5 мин. Клей израстворо-смесителя поступает в ванночку по желобу; в конце желоба установлено сито с отверстиями 1,5—2 мм для удаления из клея включений— щебня, гальки.

Рис. 31. Станок для формования стеклоцемента: Отформованный стеклоцемент в виде рулонов выдерживают в условиях 100%-ной влажности в течение 8—10 ч в ваннах, после чего 3—6 сут (в зависимости от качества цемента) стеклоцемент выдерживают в воде. Естественная сушка рулонов стеклоцемента в стеллажах длится два-три дня в летнее время и пять дней зимой. Полученный стеклоцемент режут по заданным размерам, окрашивают и сушат в естественных условиях в течение 2 сут. Производительность станка 600 м2 стеклоцемента в смену. Полотно стеклоцемента должно иметь равномерную пропитку, ровную и гладкую поверхность без наплывов цемента, трещин, отверстий, проколов, видимых пор и посторонних включений. Не допускается послойное расслоение полотна, кромки полотна не должны иметь бахромы. Лицевую поверхность стеклоцемента, применяемого не в помещениях, окрашивают краской или лаком с красителем — алюминиевой пудрой. При производстве стеклоцемента работать нужно в спецодежде, резиновых сапогах и резиновых перчатках. При изготовлении цементного клея необходимо пользоваться респиратором или марлевой повязкой. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|