|

|

Навигация:

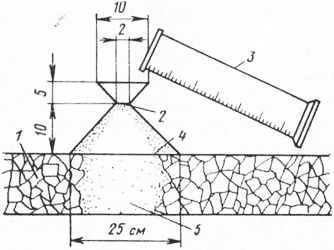

Общие требования к готовым шлаковым основаниям. О пригодности отвального шлака судят по коэффициенту основности М. По содержанию входящих компонентов и прежде всего МпО и S можно судить о возможности применения того или иного шлака для дорожных оснований и особенно покрытий. Кроме того, лаборатории заводов в паспорте шлака указывают данные о плотности в рыхлом состоянии с учетом крупности, а также его плотности в отдельном куске. В связи с этим дорожно-строительные управления обязаны контролировать в процессе производства работ толщину устраиваемого конструктивного слоя, однородность его по зерновому составу и плотность уплотняемого слоя. Толщину и плотность шлакового слоя определяют способом лунок, по методу электрического сопротивления или электромагнитному. При пользовании способом лунок нужен перфоратор. Только тогда можно определить толщину и плотность шлакового основания. В настоящее время стремятся применять и другие методы измерения толщины и плотности уплотненного слоя шлака. Методы измерения толщины шлакового слоя. Толщину слоя измеряют по методам электрического сопротивления или электромагнитному/ Метод электрического сопротивления, разработанный в Казахской ССР, заключается в определении толщины шлакового слоя по изменению электрического сопротивления материала слоя при прохождении наконечника зонда (измерительных электродов) границы раздела двух слоев. Зонд в виде стержня забивают в шлаковый слой ударами по бойку. В процессе его погружения регистрируют электрическое сопротивление материала слоя по мегаоммет-ру. При переходе нижнего электрода через границу слоев электропроводность материала изменяется. Именно в этот момент берут отсчет по градуированной шкале несущего стержня на уровне поверхности слоя. Измерительный зонд храктеризуется простотой конструкции. Масса прибора в комплекте всего 5 кг. Точность измерения толщины слоя до 0,25 см. Время замера составляет всего 3—5 мин, но процесс забивки зонда требует более 10 мин в зависимости от прочности шлакового слоя. Таким образом, для измерения толщины слоя требуется в среднем 14 мин. Второй метод — электромагнитный — основан на эффекте взаимодействия магнитного поля со стальным предметом. Контроль осуществляют с помощью серийно выпускаемых магнитных толщиномеров типа ИЗС, предназначенных для измерения защитного слоя бетона (от поверхности конструкции до арматуры) в железобетонных конструкциях. Принцип действия прибора основан на изменении магнитного поля двух параллельно расположенных магнитов призматической формы при приближении их к стальному предмету. Для использования приборов типа ИЗС при контроле толщины измеряемого шлакового слоя необходимо предварительно на поверхность корыта укладывать стальные стержни длиной 200—300 мм из производственных отходов, например арматуры диаметром более 6 мм, полос из листовой стали с площадью поперечного сечения не менее 30 мм2, уголков с размером полки 20— 50 мм, причем стержни укладывают по ранее разработанной схеме, утвержденной дирекцией строящегося объекта. Чтобы стержни в процессе производства работ были неподвижны, необходимо ручной трамбовкой вдавить их до половины высоты в грунт земляного полотна. В зависимости от типа используемого прибора ИЗС и диаметра или поперечного сечения стержня контролируют толщину шлакового слоя. Прибор ИЗС-1 обеспечивает контроль на глубину до 15 см (в плотном состоянии). Прибор ИЗС-7 при глубине 12 см применим с погрешностью измерений толщины слоя в 2%. Масса прибора составляет всего 1,8 кг. Перед контролем толщины слоя электромагнитный прибор тарируют с помощью специальной подставки и стального стержня из партии, приготовленной для использования при операционном контроле. Датчик прибора устанавливают на П-образную подставку из немагнитного материала, стойки которой имеют прорези для расположения и вертикального перемещения стального стержня. Стержень, длина которого в 2—3-раза больше размеров датчика прибора, устанавливают симметрично датчику по его вертикальной оси и закрепляют. Включая прибор, определяют его показания и измеряют расстояние от низа стержня до подошвы датчика (верха подставки). Перемещая стержень с шагом 0,5 см на расстояние ±2 см от номинального значения толщины контролируемого слоя, фиксируют показания прибора, соответствующие определенным расстояниям до стержня. Для каждого положения стержня проводят не менее пяти измерений. По полученным средним результатам строят тарировочную зависимость показаний прибора от толщины слоя. Тарировочные работы выполняют до начала контроля толщины шлакового слоя. Использование электромагнитных приборов ограничено необходимостью предварительной укладки стальных стержней. Однако они обеспечивают контроль неразрушающим методом и обладают высокой точностью. Число измерений и их статистическую обработку осуществляют в соответствии с теорией надежности и рекомендациями работы. Контроль толщины слоя обычно осуществляет лаборант благодаря простоте рассмотренного метода. Небольшая масса прибора не требует транспорта при его пользовании. Недостаток электромагнитного метода заключается в необходимости предварительной укладки стальных стержней. Если использовать только отходы, то по массе они различны, а потому чаще приходится тарировать прибор. Кроме того, при небрежном вдавливании стержней возможно их смещение по сравнению с заданным положением. Тогда точность измерений ухудшится. Чтобы устранить недостатки данного метода, в ФРГ фирмы «Фогель» и «Вибау» под конструктивный слой, толщину которого в будущем измеряют, предварительно подкладывают на полную ширину проезжей части полоски фольги. Прибор оборудован самописцем. Контроль степени плотности шлакового слоя. На дорогах с основанием или покрытием, ранее построенным из того же слежавшегося отвала шлака, предварительно определяют максимальную плотность рмакс. Это значение плотности шлакового слоя, которое зависит от гранулометрического состава самого шлака, времени эксплуатации и т. д. Тем не менее, наша практика показала, что Рмакс, установленное на дорогах Донбасса и Московского узла, всегда выше, чем на вновь построенных дорогах. Значение коэффициента Ко принимают равным 0,98. В процессе эксплуатации его значение постепенно повышается и бывает не менее единицы. Чтобы определить фактическую плотность ро, применяют метод лунок или приборы баллонного типа. Аналогично вычисляют значение плотности рс для высушенного шлака. В дальнейшем определяют коэффициент уплотнения на существующей дороге, пользуясь формулой, и устанавливают необходимость в продолжении уплотнения. Но в поры крупного шлака из лунки просыпается песок, особенно очень мелкий, что снижает точность измерений. Метод лунок требует значительного количества сыпучего песка. Для повышения точности измерения объема лунки в нее помещают оболочку, изготовленную из тонкой резины или обычной марли. Оболочку объемом V наполняют песком и после ее наполнения снимают воронку и извлекают оболочку с наполненным песком, что связано со значительными трудностями из-за неровностей стенок лунки. Чтобы устранить данный недостаток и снизить объем требуемого песка, в резиновый баллон или марлю предварительно помещают пустотелый цилиндр-вкладыш, диаметром и высотой равный 0,15 м, и обсыпают его песком. Цилиндр диаметром и высотой 0,15 м чаще всего изготавливают из легких материалов. Объем его предварительно тарируют. В некоторых странах в резиновую оболочку наливают воду до уровня, соответствующего поверхности уплотненного крупноскелетного материала. Но необходим бак с водой. Трудоемкость таких испытаний высока. Применение данного метода ограничено в зимний период использованием воды. Поэтому стремятся применять плотномеры мембранного или баллонного типов. В плотномеpax эластичный баллон, заполненный жидкостью, чаще всего водой, плотно прилегает к стенкам лунки. Объем ее принимают равным объему жидкости в мембране или баллоне. Расчеты И. П. Акишина (Союздорнии) показывают, что при размере шлаковых щебенок до 70 мм объем лунки нужно принимать равным 20—25 л. Тогда масса жидкостного плотномера увеличивается до 110 кг, а воздушного всего 16 кг. Недостатком ранее предложенных плотномеров является сложность извлечения из лунки баллона в наполненном состоянии и помещения его в мерный сосуд, а также невысокая оперативность контроля, связанная с необходимостью определения влажности каждой пробы грунта. Даже в лабораторных условиях на это требуется не менее 6 ч. Кроме того, объем отбираемых проб значителен, что повышает трудоемкость контроля. Эти недостатки устранены в воздушном плотномере сотрудников Госдорнии М. Л. Мищенко и Н. Ф. Сасько.  Рис. 3.1. Схема определения плотности шлакового слоя при помощи двойной воронки: 1 — шлак; 2 — двойная воронка; 3 — мерный цилиндр; 4 — выровненная поверхность шлакового слоя; 5 — сухой песок Плотномер имеет манометр. Баллон из воздухонепроницаемого эластичного материала соединен магистралью, перекрываемой краном с сосудом, и магистралью, перекрываемой краном со всасывающим насосом. Сосуд краном магистрали связан с сосудом. При соединении нагнетающего насоса с магистралью для предотвращения обратного хода воздуха предусмотрен клапан. В сосуде размещено передвигающееся под действием воздуха, подаваемого в нижнюю часть сосуда, загрузочное устройство, выполненное в виде полого поршня. Ход этого устройства в верхней части сосуда ограничен упорным кольцом. В комплект прибора входит барометр. Методика пользования плотномером заключается в следующем: в шлаковом слое делают лунку и отбирают пробу. В лунку помещают баллон, объем которой должен быть меньше объема баллона в наполненном состоянии. Плотномер прикрепляют к поверхности шлакового слоя штырями. Из баллона всасывающим насосом откачивают воздух и закрывают кран. В сосуд нагнетающим насосом накачивают воздух при закрытом кране и открытом кране. Манометром измеряют давление. Затем открывают кран и воздух, находящийся в сосуде под давлением, поступает в баллон, прижимая его к поверхности лунки. Измеряют давление, установившееся в системе сосуд — баллон. После определения объема лунки приступают к определению массы пробы Q и ее объема V, для чего снимают крышку и нагнетающим насосом при закрытом кране и открытом в нижнюю часть сосуда подают воздух, при этом загрузочное устройство перемещается в верхнюю часть сосуда и фиксируется там упорным кольцом. В сосуде создается давление, которое измеряют манометром. Затем отобранную из контролируемого слоя пробу помещают в загрузочное устройство. Под действием массы пробы устройство 6 переместится вниз и сожмет находящийся в сосуде 3 воздух. Манометром измеряют давление, установившееся в сосуде после размещения пробы. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|