|

|

Навигация:

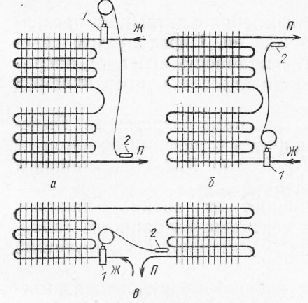

Малые холодильные установки (холодопроизводительностью до 20 кВт) и установки средней производительности (до 100-125 кВт) применяют главным образом в оборудовании предприятий торговли и общественного питания. Установки этого класса используют и в промышленности в технологических процессах. Холодильные машины могут входить в состав охлаждающего оборудования в качестве сборочных комплексов (встроенные агрегаты) или располагаться отдельно (вынесенные холодильные агрегаты). В качестве хладагента в холодильных машинах для охлаждения витрин, прилавков, сборно-разборных холодильных камер фризеров и другого подобного оборудования используют хладоны. Аммиак применяют только в установках средней производительности с промежуточным хладоносителем. В комплект поставки вынесенных холодильных установок входят холодильный агрегат, хладоновые батарея или воздухоохладитель, набор труб. Вынесенные холодильные установки холодопроизводительностью более 4 кВт поставляют в виде компрессорно-конденсаторного и испарительно-регулирующего агрегатов со щитами управления и сигнализации в собранном виде. Все хладоновые установки поставляют с закрытыми вентилями, под пломбой, заряженными хладоном или осушенными и заполненными сухим инертным газом. Холодильное оборудование со встроенным агрегатом. Холодильные прилавки, шкафы и витрины заводы поставляют в собранном виде. Распаковывают оборудование в помещении. Внешним осмотром проверяют комплектность и исправность оборудования. Место установки оборудования и место подключения его к электросети определяются проектом. Оборудование располагают вдали от тепловых нагревательных приборов (на расстоянии не менее 1,5 м) и защищают от прямых солнечных лучей. Расстояние от стены до агрегата принимают не менее 0,2 м, а ширину прохода со стороны обслуживания агрегата — не менее 0,7 м. Напряжение подают после ознакомления с актами на проверку сопротивления изоляции и заземления. Перед пуском галоидным течеискателем проверяют герметичность агрегата, открывая на 1-2 с жидкостной вентиль (в агрегатах, поставляемых заряженными хладоном). Холодильное оборудование с вынесенным агрегатом. Вынесенные агрегаты размещают в машинном отделении объемом не менее 1 м3 на каждые 0,5 кг R12 и 0,35 кг R22, содержащихся в установке, оборудованной вентиляцией. Перед монтажом агрегат очищают от антикоррозионной смазки, проверяют комплектность поставки, сохранность заводских пломб, заглушек на вентилях и убеждаются в отсутствии вмятин и других повреждений. Бетонные постаменты перед установкой оборудования выверяют по уровню на горизонтальность. После установки оборудования монтируют распределительный электрощит и подводящие и отводящие линии охлаждающей воды. Ширину прохода от электрощита принимают не менее 0,8 м, а расстояние между рядами агрегатов -1м. Холодильные машины сборных и стационарных камер. Холодильные машины для камер поставляют в виде компрессорно-конденсаторного агрегата, испарителей, регулирующих приборов и комплекта трубопроводов. Перед монтажом камеры принимают от строителей. Они должны быть изолированы и облицованы. Площадь камер должна быть не менее 5 м2, а высота не менее 2,5 м. Ширина дверей — не менее 0,9 м. Проверяют плотность дверей при их закрывании и исправность системы освещения. Агрегаты размещают в машинном отделении или рядом с камерой за металлическим ограждением. Испарители устанавливают на стальные кронштейны, закрепленные в стенах камер. Проверяют уровнем горизонтальность труб испарителя и отвесом его установку в вертикальной плоскости. При выверке используют болтовые шайбы. Под испарителями закрепляют поддоны для сбора талой воды. Затем монтируют трубопроводы и регулирующие приборы. Терморегулирующие и соленоидные вентили и реле температуры. Перед монтажом терморегулирующего вентиля ТРВ проверяют, свободно ли проходит воздух через клапан. Корпус ТРВ устанавливают на входе в испаритель вертикально, капиллярной трубкой вверх. Со входного штуцера ТРВ свинчивают накидную гайку, надевают ее на подводимую трубу из красной меди, отрезают конец трубы, опиливают торец трубы напильником под углом 90° и отбортовывают. Наружную поверхность смазывают каплей масла, вставляют во входной штуцер медную шайбу и сетчатый фильтр. Навинчивая накидную гайку, уплотняют соединение с ТРВ. Место крепления ТРВ и чувствительного баллона определяется схемой установки испарителей. Баллон крепят на всасывающем трубопроводе на расстоянии 1 м от выхода из испарителя. Трубопровод в месте крепления зачищают до металлического блеска и прижимают к нему баллон металлической скобой. Для исключения влияния температуры масла баллон крепят к верхней части горизонтального участка трубопровода.  Рис. 1. Место крепления ТРВ и термочувствительного баллона в зависимости от способа заполнения испарителей сухого (а), затопленного (б) и полузатопленного (в): 1 — ТРВ; 2 — термочувствительный баллон; Ж — вход жидкости; П — выход пара Свободную часть капиллярной трубки сворачивают кольцом метром не менее 80 мм и размещают таким образом, чтобы она не касалась испарителя и трубопроводов. Соленоидные вентили устанавливают на горизонтальных участках трубопроводов электромагнитом вверх. Направление движения среды должно соответствовать стрелке на корпусе. Пепел соленоидным вентилем ставят фильтр и проверяют возможность открытия и плотность закрытия вентиля вручную и от электромагнита. Корпус вентиля прикрепляют к кронштейну. Реле температуры обычно устанавливают вне охлаждаемого объекта. Термобаллон крепят на половине высоты камеры охлаждения, на некотором расстоянии от стены и в отдалении от дверей камеры и испарителей. Капиллярные трубки крепят на деревянных или пластмассовых колодках. Испытание герметичности. Холодильные установки, заряженные хладоном на заводе, испытывают хладоном, имеющимся в системе. Систему вакуумируют, включая агрегат на 30 мин. Воздух при вакуумировании сбрасывают через штуцер на тройнике нагнетательного вентиля; при этом на 2-3 с открывают жидкостной вентиль для вытеснения хладоном воздуха. После окончания вакуумирования открытием жидкостного вентиля в испарителе создают давление (3-4) 105 Па и течеискателем проверяют герметичность соединений. При проверке герметичности холодильных установок, не заряженных хладоном, перед вакуумированием к тройнику всасывающего вентиля подсоединяют баллон с хладоном, установленным вентилем вверх. Открывая на 1-2 с вентиль на баллоне, вытесняют воздух из системы хладоном через ослабленную гайку на штуцере всасывающего вентиля. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|