|

|

Навигация:

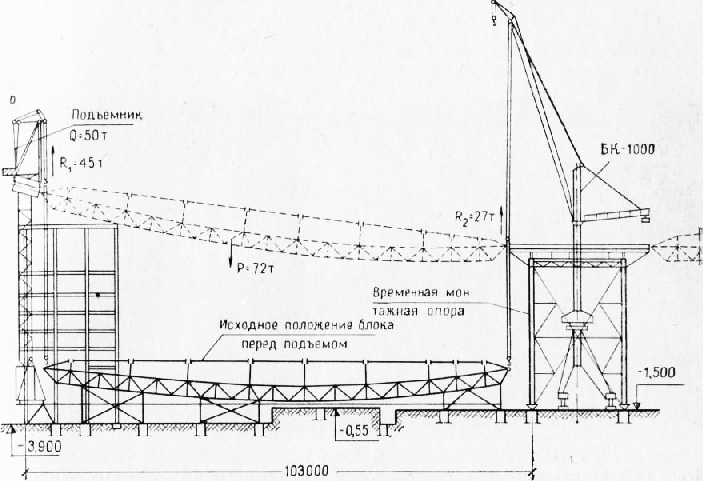

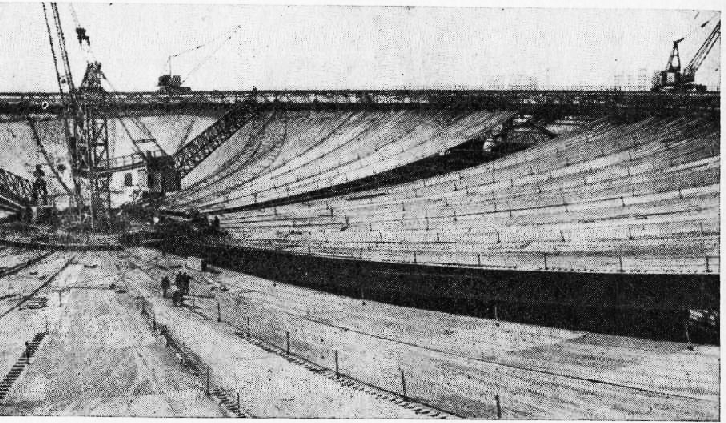

Монтаж большепролетных конструкций всегда представляет собой сложную проблему. Предложенная система покрытия, перекрывающего рекордный для нашей строительной практики пролет, в виде висячей оболочки на жестком контуре с радиально-кольцевой стабилизирующей конструкцией, полностью исключила устройство лесов для монтажа мембраны, позволила применить индустриальный крупноблочный метод монтажа. Особенности конструктивных решений и сжатые сроки строительства предопределили метод монтажа, особенности которого нашли отражение и в запроектированных конструкциях. При разработке ППР были учтены следующие условия: максимальное совмещение монтажа конструкций основного каркаса (наружный контур, рама и покрытие) и трибун стадиона, причем параллельность монтажных потоков являлась основным средством сокращения общей продолжительности монтажных работ и своевременной подготовки фронта работ для смежных организаций; максимально возможное укрупнение на земле поднимаемых элементов для сокращения трудоемких верхолазных работ, улучшения условий работы монтажников и повышения качества монтажа; обеспечение необходимой прочности и устойчивости монтируемых конструкций. В соответствии с принципом совмещения работ был выбран метод сооружения покрытия. Одновременно с возведением наружного контура на временной центральной опоре монтировали внутреннее кольцо покрытия, а также раму трансформации зала, ригель которой опирался в середине его пролета на ту же опору. В центре опоры был установлен башенный кран БК-1000. По наружному кольцу монтировали эстакаду с кольцевым рельсовым путем шириной колеи 5 м. По этому пути двигались два шевра-установщика грузоподъемностью по 50 т, а также несколько легких кранов для вспомогательных работ. По длинной оси стадиона установили два стенда, на которых собирали блоки покрытия, состоящие из двух спаренных стабилизирующих ферм с прогонами, связями, мостиками обслуживания и воздуховодами. Стенды были оборудованы кондукторами, позволившими обеспечить необходимую точность сборки конструкций. Собранный и сваренный по заданной геометрии блок крепили к специальной пространственной (трехгранной) распорке-траверсе, благодаря которой висячий блок превращался в балочную конструкцию длиной 94 м. Распорки-траверсы обеспечивали неизменяемость блока при его подъеме и установке в проектное положение и являлись одновременно распорками, которые воспринимали цепные усилия с блока, возникающие под воздействием собственной массы. Блок поднимали центральным башенным краном и краном-шевром в проектное положение и как балку опускали на опорные столики наружного и внутреннего кольца. Монтировали блоки в определенной последовательности, строго соблюдая равномерное загружение наружного и внутреннего колец встречными нагрузками, уравновешивая тем самым возникающие горизонтальные усилия. После установки одного блока второй ставился в противоположной стороне монтажной башни, после чего ставили блоки ортогонально первому направлению и далее под определенным углом. Траверсы снимались лишь после установки восьми первых блоков, которые превращались в висячие системы; в этом случае внешний опорный контур способен был воспринимать цепные усилия, которые вызывали в нем изгибающий момент порядка 30 000 кН • м. Монтажный режим работы опорного контура являлся для его расчета определяющим. На дальнейших этапах монтировали по четыре, а затем по два блока. Таким образом было установлено (через один) 32 блока (оснащенных воздуховодами и ходовыми мостиками), после чего между блоками монтировали прогоны по верхнему и нижнему поясам. После установки блоков, выверки их геометрии с помощью специальных натяжных устройств, расположенных на внутреннем кольце, закрепления и установки между ними прогонов, начинали монтаж «лепестков» мембраны. «Лепестки» мембраны подготавливали на стендах, на которых раскатывали поступившие с завода рулоны. После соответствующей подготовки каждый сектор-«лепес--гок» с помощью модифицированной траверсы-распорки (ранее использованной для подъема блоков) теми же механизмами поднимали, перемещая по контуру, и укладывали на верхние пояса стабилизирующих ферм. Уложенные в проектное положение «лепестки» мембраны вытягивали натяжным приспособлением и закрепляли временными болтами-крюками к верхним поясам ферм.  Рис. 1. Схемы монтажа покрытия а — план; б — разрез; О — последовательность монтажа блоков; (£)—последовательность демонтажа распорок По уложенной мембране производили групповое сверление отверстий, после чего «лепестки» мембраны соединяли между собой и закрепляли к наружному и внутреннему кольцу с помощью высокопрочных болтов (всего было поставлено 84 тыс. болтов). Этим заканчивался монтаж мембранной конструкции покрытия, что давало возможность раскружалить внутреннее кольцо и демонтировать центральную временную опору-туру. Такой метод монтажа позволял, во-первых освободить площадь зала для возведения трибун и рамы трансформации зала параллельно с монтажом покрытия, а во-вторых, обеспечивал сборку большей части конструкций радиально-кольцевой системы и мембраны внизу, на стендах, т. е. в наиболее благоприятных условиях. Наружный контур — сборные железобетонные подколенники массой 36 т, стальные решетчатые колонны высотой 32 и сечением 2x0,8 м, массой 22,5 т и элементы наружного кольца монтировали двумя кранами СКГ-100. Все эти конструкции до подъема проходили укрупнительную сборку на стендах. Подколенники, колонны и стальные элементы наружного кольца массой до 44 т поднимали и устанавливали в проектное положение целиком. Колонны устанавливали на подколонник через цилиндрический опорный шарнир. В период монтажа шарнир был заглушён и колонна работала вместе с подколонником как единая стойка высотой 44 м.  Рис. 2. Монтаж мембранной оболочки. Укладываются «лепестки» мембраны (фото с натуры) Каждый элемент наружного кольца размером 20x5x1,75 м представлял собой стальную коробку, открытую сверху, с днищем и стенками из листа, усиленного ребрами. Ввиду негабаритности он поступал на монтаж четырьмя отправочными марками, которые собирали на стенде. Тогда же в каждый элемент кольца устанавливали всю проектную арматуру для последующего бетонирования. Поскольку ось наружного кольца представляла собой многоугольник со 128 сторонами, было три типоразмера элементов кольца, отличающихся один от другого углами наклона днища к горизонту и внутренними углами между отправочными марками. Соответственно отличались и опорные поверхности оголовков стальных колонн. Все это потребовало особенно точных геодезических разбивок при укрупнении элементов наружного кольца и повышенной точности геодезического контроля правильности установки колонн и элементов кольца при их монтаже. Между собой и к колоннам элементы кольца наружного контура крепили на сварке. По окончании монтажа и проверки геометрического положения всех конструкций внешнего контура (отклонения от проектных размеров не превышали допускаемых) кольцо было передано под бетонирование. В него на высоте 45 м было уложено 6000 м3 бетона. Одновременно с внешним контуром монтировали центральный узел — временную монтажную опору и внутреннее кольцо покрытия. Центральная опора представляет собой сложную оригинальную конструкцию, которая несет внутреннее кольцо, части ригелей рамы и части покрытия с постоянной и временной нагрузками, а также воспринимает сдвиг и усилие отрыва от действия ветра на смонтированное покрытие при отсутствии стен. Горизонтальная нагрузка была определена расчетом в 3000 кН. Через центральную опору проходили также ригели рам трансформации зала, опирающиеся на нее в зоне ключевого шарнира через песочные домкраты. Центральное кольцо также поддерживалось песочными домкратами. Чтобы уточнить размеры опускания центрального кольца при раскружаливании, был предусмотрен натурный замер усилий в стойках центральной опоры с последующим расчетом ожидаемых напряжений и деформаций. Конструктивно центральная опора высотой 36 м состоит из четырех колонн с расстоянием между ними 18 м, заанкеренных в фундамент. Колонны с системой вертикальных связей поддерживают жесткую конструкцию из вертикальных ферм, в которые включена система песочных домкратов .для раскружаливания рамы трансформации зала и самого покрытия. Центральное (внутреннее) кольцо у места монтажа было предварительно укрупнено в четыре блока массой по 50 т и поднято на проектную отметку +26,0 краном БК-Ю00. Затем монтажные стыки собственно кольца и внутренних балок были заварены, а балки покрыты листом толщиной 8 мм. Раму трансформации зала монтировали кранами СКГ-100 и БК-1000 укрупненными блоками: каждая нога из четырех блоков, а каждый полуригель — от ноги до ключевого шарнира —из двух. Сначала были смонтированы средние части ригелей, проходящие через временную центральную опору, а ключевой шарнир заглушён. В монтажных соединениях подавляющее большинство высокопрочных болтов было поставлено при укрупнительной сборке на земле. Болты устанавливали с огневой очисткой поверхностей соединяемых элементов. Чтобы обеспечить достоверность показаний калибратора при тарировке гайковерта, инструменты были протарированы пробной постановкой партии болтов (40 шт.) в лаборатории ЦНИИПроектстальконструкции. После сборки всех элементов и их закрепления производилось раскружаливание, т.е. включение в работу всей пространственной системы постепенным плавным освобождением временных поддерживающих конструкций до полного их отделения от основных конструкций. Раскружаливание производили на песочных домкратах. При сборке рамы ее ригели устанавливали непосредственно на четыре песочных домкрата, расположенных вблизи зон ключевых шарниров рам. Стадия раскружаливания была разбита на циклы опускания песочных домкратов путем выпуска песка на заданные величины— первые четыре цикла по 10 мм, все последующие циклы — 20 мм. Устойчивость колонн и наружного кольца во время монтажа обеспечивалась установкой вертикальных связей между колоннами в восьми панелях (каждая четвертая панель внешнего контура). Монтаж конструкций сооружения был начат в августе 1977 г. и закончен в апреле 1979 г. Раскружаливание покрытия выполнено в августе 1979 г. Всего было смонтировано около 20 000 т металлоконструкций и 42 000 м3 сборного железобетона. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|