|

|

Навигация:

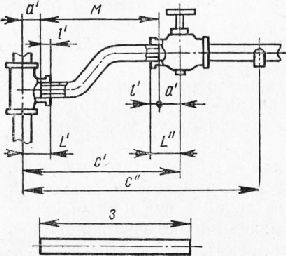

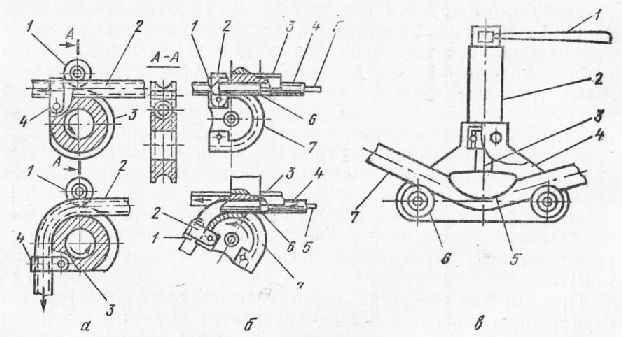

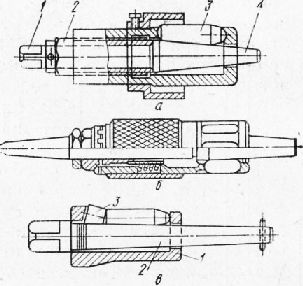

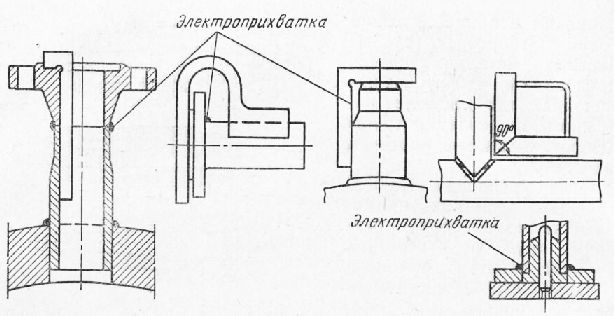

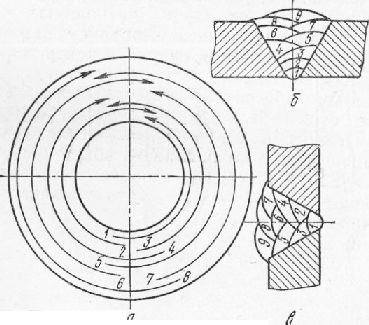

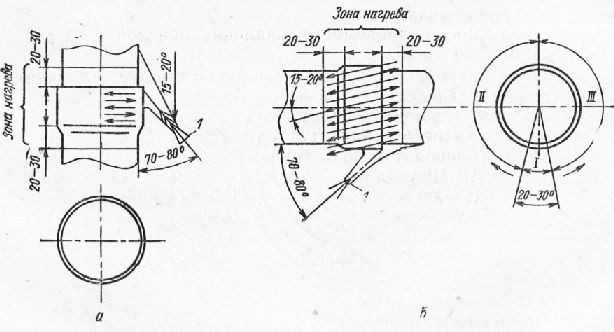

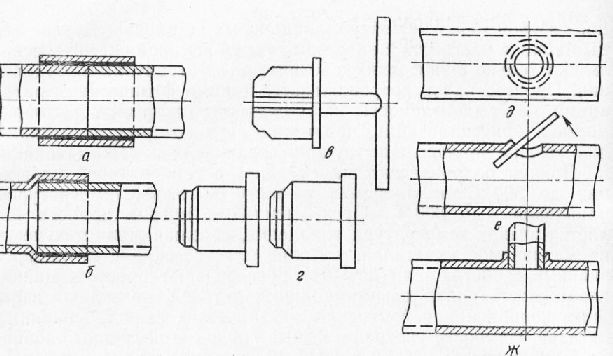

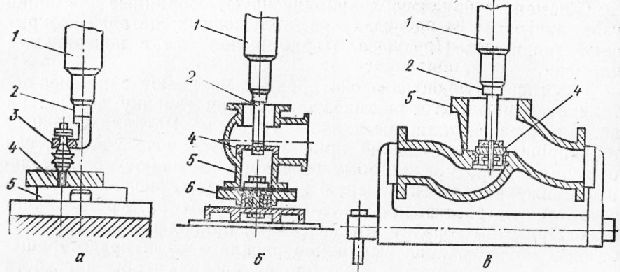

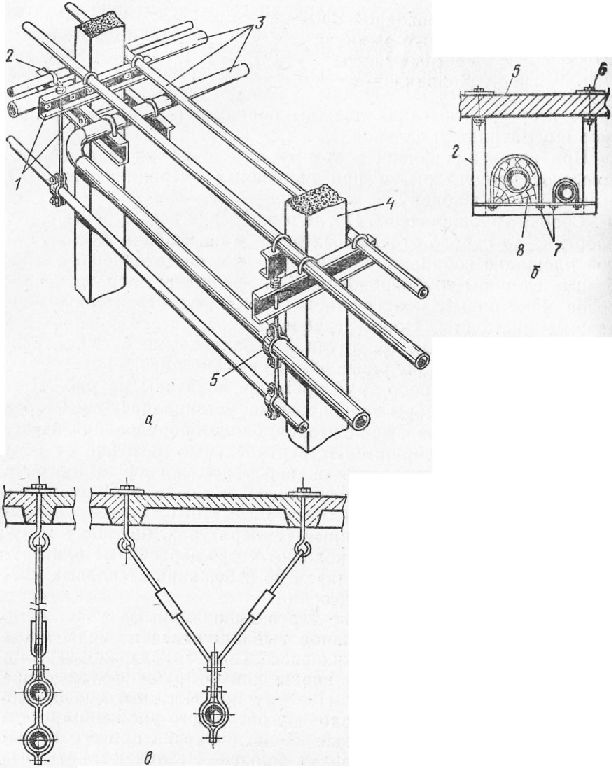

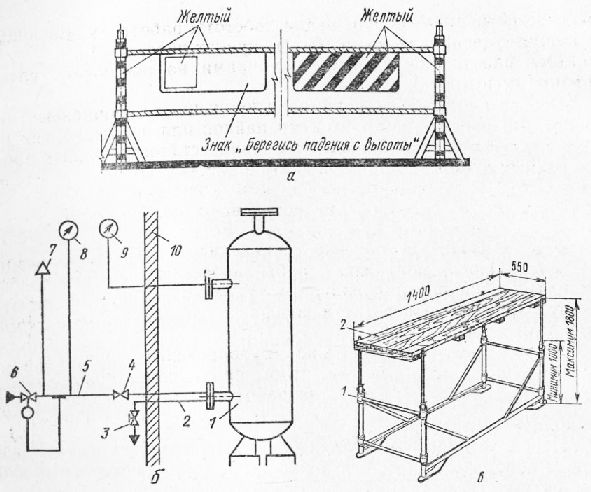

Объем работ по монтажу, трубопроводов составляет 30- 40% объема работ по монтажу промышленных холодильных установок или 8-13% всего объема строительно-монтажных работ. Поэтому понятно стремление заменить монтажные работы сборкой узлов (изготовленных в мастерских на стендах, оснащенных универсальными приспособлениями для разметки, крепления и центровки заготовок) и автоматической сваркой. Такой метод монтажа называют индустриальным. При индустриальном методе изготовления и монтажа трубопровода производительность труда в 1,5-2 раза выше, а требуемый фонд заработной платы на монтаж 1 м трубопровода в два раза меньше по сравнению с изготовлением и монтажом трубопровода «по месту». К основным стадиям монтажа трубопроводов относятся: разметка трубопроводов на строительных конструкциях, составление замерных карт и разработка деталировочных чертежей, раскрой металла и разметка заготовок в мастерских, изготовление сборочных единиц трубопровода в мастерских и транспортировка их на монтажную площадку и сборка трубопровода. Разметка трубопроводов. При разметке оборудования обращают внимание на единообразие положения соединительных фланцев машин и аппаратов: соединительные фланцы должны иметь разъем в одной плоскости- оси трубопроводов располагают на одинаковом расстоянии друг от друга в горизонтальной плоскости и на одной отметке по вертикали. Размечая трассу трубопровода, следят за тем, чтобы при последующем монтаже можно было сваривать присоединительные стыки сборочных единиц, пользоваться ключами для снятия или замены арматуры, теплоизолировать трубопровод. По окончании разметки оформляют акт, к которому прикладывают ведомость привязки осей, поворотов и пересечений трубопроводов и указывают условные знаки маркировки разметки на строительных конструкциях. Выполнение измерений при изготовлении трубопроводов. Различают строительные, монтажные и заготовительные размеры (длины). Строительные размеры определяют положение в монтируемой системе деталей трубопроводов относительно оборудования, других трубопроводов и строительных конструкций. К строительным размерам относят расстояния между осями трубопроводов, от оси трубопровода до оси фундамента оборудования, оси канала и пр. Монтажные размеры — действительные длины отдельных деталей трубопроводов, а также длины проекций расстояний между концами (присоединительными плоскостями) деталей. Заготовительные размеры — длины заготовок трубопроводов в выпрямленном виде, размеры развертки свариваемых деталей, заготовительная длина прямого участка трубопровода равна его монтажной длине. Измеренные с натуры или взятые по чертежам строительные и монтажные размеры записывают в замерные карты и наносят на эскизы с маркировкой, указывающей на принадлежность к объекту, цеху, корпусу, линии и сборочной единице трубопровода, номеру детали. На эскизе условными обозначениями указывают места сварки элементов трубопровода в центральных заготовительных мастерских и на монтаже, типы арматуры и фланцев, материал и диаметр труб для заготовок и приводят все размеры, необходимые для изготовления. Замерные карты и эскизы направляют в отдел подготовки производства заготовительных мастерских, где их обрабатывают для передачи в производство. Обработка заключается в определении по строительным и монтажным размерам заготовительных размеров гнутых деталей, составлении пооперационной ведомости работ, технологических карт на изготовление изделий и спецификаций на заказ металла для заготовок. На каждую сборочную единицу линии разрабатывают дета-лировочный чертеж, в котором приводят все размеры деталей, указывают маркировку изготавливаемой и смежных сборочных единиц и линий трубопроводов. На концах присоединяемых труб при монтаже предусматривают припуск. Это обычно делают на прямых участках трубопроводов с одной стороны сборочной единицы в зависимости от разработанного порядка монтажа или сборки. При разбивке трубопроводной обвязки на сборочные единицы учитывают массу и размеры сборочных единиц, их соответствие монтажным проемам, транспортным средствам и грузоподъемным механизмам. Приемка металла и разметка заготовок. При получении металла проверяют сертификаты и маркировку завода-изготовителя. Трубы направляют в заготовительное отделение, где их очищают.  Рис. 1. Строительные (с, L), монтажные (м), заготовительные (з) размеры и величины скида (а) и длины резьбы (I) резьбовых деталей и трубопроводов При разметке узлов трубопроводов допускают отклонения между центрами смежных отверстий ±1 мм; на габаритные размеры сборочных единиц ±2 мм; припуск на усадку в сварном шве ±1 мм. Резка труб и проката. Трубы разрезают на заготовки на отрезных станках с ленточными пилами, дисковыми фрезами или абразивными кругами, а также газопламенной резкой. Листовой и профильный прокат разрезают гильотинными или пресс-ножницами. Отверстия в плоскостях проката пробивают на фрикционных или кривошипных прессах, а также сверлят. Резку труб на секторы осуществляют в шаблонах. Для резки труб используют большое количество разнообразного стационарного и переносного оборудования. Трубоотрезные, отрезные и токарные станки выполняют поперечный рез под углом 90° к оси трубы. Существуют станки других конструкций, например ножовочные отрезные, которые позволяют отрезать профильный прокат и трубы под острым углом к оси. На некоторых конструкциях трубоотрезных станков и переносных резцовых труборезов можно одновременно снимать и фаску под сварку. На трубоотрезных станках с дисками качество реза хуже, чем на резцовых труборезах. При резке легированных сталей используют станки и отрезные машинки с абразивными дисками диаметром 200-400 мм, толщиной 3-4 мм и высокой частотой вращения. Перед газопламенной резкой трубы из низколегированных сталей предварительно нагревают, медленно охлаждают. Поверхность реза зачищают абразивным инструментом и проверяют на отсутствие трещин. Во всех случаях при заготовительных работах целесообразно предпочитать механические способы резки газопламенным. Гибка труб. При заготовительных работах и изготовлении элементов трубопроводов трубы изгибают несколькими способами. На монтажной площадке трубы гнут в холодном состоянии на станках и приспособлениях, работающих по одному из способов, показанных на рис. 2. 1. Один конец закрепляют на неподвижном ролике (рис. 2, а), который служит шаблоном. В месте начала изгиба труба прижимается обкатывающим вращающимся роликом. Ролики имеют выточки, равные в сечении сечению изгибаемой трубы. Вращающийся ролик совершает относительное перемещение с помощью рычага вокруг неподвижного ролика на величину угла изгиба и, обкатывая трубу, изгибает ее (см. рис. 2, а). По этому способу работают несколько марок станков для изгиба труб диаметром до 150 мм и стенками небольшой толщины. 2. Трубы большого диаметра изгибают на станках с дорно-вой оправкой (рис. 34,6), вставляемой внутрь трубы для предотвращения ее смятия. Наружный диаметр оправки меньше внутреннего диаметра трубы на 0,5-1,5 мм в зависимости от диаметра изгибаемой трубы. Трубу закрепляют в выточке ролика и прижимают нажимной скользящей колодкой. При повороте ролика труба протягивается между ним и выточкой прижимной колодки, как бы наматываясь на шаблон. Этим способом изгибают трубы диаметром до 550 мм со стенками различной толщины.  Рис. 2. Гибка труб без нагрева: а — обкаткой роликом: 1 — обкатывающий ролик; 2 — труба; 3 — неподвижный сектор; 4 — зажимной хомут; б — наматыванием с внутренней оправкой: 1 — колодка зажимного хомута; 2 — зажимной хомут; 3 — прижимная колодка; 4 — вал ролика; 5 — штанга дерна; 6 — оправка; 7 — гибочный сектор; в - изгибом на опорах: 1 — рукоятка гидроцилиндра; 2 — гидроцилиндр; 3 - нажимной шток; 4 — рама; 5 -сегмент для изгиба; 6 — опорные ролики; 7 — труба 3. При массовом производстве используют способ гибки на опорах (рис. 2, б). Труба опирается на два опорных ролика 6 с выточками, между которыми и происходит изгиб трубы под действием сегмента 5 при нажиме щтока 3 от усилия гидравлического пресса 2. На конце штанги укреплен роликовый сегмент с выточкой по диаметру изгибаемой трубы. Недостатком этого способа является сложность переналадки на каждый размер трубы и повышенная овальность при изгибе. При изгибе труб выдерживают допуски на овальность — не более 12,5% (для труб диаметром менее 20 мм — не более 15 %). Овальность сечения в месте изгиба вычисляют в процентах как отношение разности диаметров трубы после изгиба в плоскости изгиба и в перпендикулярной плоскости к номинальному диаметру трубы. Уменьшение толщины стенки трубы в месте изгиба не должно превышать суммы минусового допуска на толщину стенки трубы по стандарту и допускаемого уменьшения толщины, которое не должно быть больше 20% при толщине стенки до 2,8 мм и 15% при толщине стенки 3 мм и выше. Трубы со швами, как правило, стараются не гнуть, а при необходимости их изгиба шов располагают в плоскости, перпендикулярной плоскости изгиба, чтобы максимальные напряжения деформации не приходились на сварной шов. При гибко в холодном состоянии стальные трубы вследствие упругости частично распрямляются, поэтому гибну проводят при угле изгиба на 3-5° больше требуемого. Отбортовка и развальцовка труб. В рассольных системах используют стальные отбортованные трубы, а в хладоновых — медные отбортованные трубы. Отбортовку труб проводят на монтаже вручную или на станках, используя отбортовочные головки, которые обеспечивают перемещение роликов в осевом и радиальном направлениях. Отбортовку стальных труб вручную выполняют в нагретом состоянии на оправке, выполненной по диаметру трубы с закруглением, ударами шаровой головки молотка. Конец трубы нагревают до темно-вишневого или красного цвета, что соответствует температуре 700-800 °С; второй конец трубы закрывают пробкой во избежание быстрого охлаждения вследствие циркуляции воздуха. При отбортовке труб вручную обращают внимание на то, чтобы плоскость борта была перпендикулярна оси трубы, а поверхность борта была ровной. Разрывы борта заваривают в процессе отбор-товки Отбортовку труб из цветных металлов обычно проводят в отбортовочных колодках, где для более надежного закрепления трубы делают кольцевые проточки или резьбу. Для крепления труб в трубных решетках применяют их развальцовку- раздачу труб в отверстиях трубной решетки с помощью специального инструмент вальцовки (рис. 3, а, б). Зазор между наружной поверхностью трубы и отверстием в решетке составляет от 0,5 до 1,5% наружного диаметра трубы. При большей величине зазора могут произойти уменьшение прочности и плотности соединения или разрыв конца трубы. Разность внутренних диаметров трубы после и до развальцовки за вычетом зазора между трубой и отверстием в решетке называют степенью развальцовки. Оптимальная степень развальцовки составляет 15-20% толщины стенки вальцуемой трубы. Устанавливаемые в решетке трубы на несколько миллиметров выступают за решетку. Процесс развальцовки проходит в два этапа — увеличение диаметра для закрепления в решетке, а затем окончательная развальцовка. В вальцовке имеются также и бортовочные ролики, которыми разбортовывают выступающие за край трубной решетки концы труб (рис. 3, а). Электросварка трубопроводов. От правильного выполнения сварочных работ зависит качество всего монтажа. Основную массу сварочных работ на монтажной площадке при прихватке и сварке стыков выполняют ручной электродуговой сваркой. При изготовлении, сборке и монтаже трубопроводов широко используют и другие виды сварки — газовую, сварку в защитных газах, дуговую под флюсом и другие виды сварки в зависимости от характера и условий выполняемых работ. Перед сваркой трубы зачищают до металлического блеска на ширине не менее 15 мм. Форма разделки кромок шва под сварку и величина зазоров при стыковке деталей определяются стандартами и инструкциями. В соответствии с требованием ОСТ 16037-80 угол разделки кромок должен составлять 60 ± — ь, зазор между деталями — до 4 мм, а кромки должны ыть притуплены. Отсутствие или недостаточность разделки кромок или зазора могут привести к непровару, а отсутствие притупления кромок -к прожогу. Смещение кромок также может влиять на качество сварного шва и в зависимости от толщины стенки трубы допускается до 1 мм при толщине 3-4 мм, до 1,5 мм при толщине 5-6 мм, до 2,5 мм при толщине 7- 8 мм и до 2,5 мм при толщине стенки трубы 9-14 мм. Все типы сварных соединений, пределы их применения в зависимости от толщины металла и условное обозначение на чертежах определяет ГОСТ 5264-80.  Рис. 3. Вальцовка труб: а — ручная вальцовка (1 — головка; 2 — винт; 3 — ролики; 4 — конус); б — машинная вальцовка; в - отбортовочная головка (1 — корпус; 2 — конический шпиндель; 3 — ролики)  Рис. 4. Способы проверки перпендикулярности плоскостей привариваемый деталей осям трубопроводов Для улучшения качества швов, уменьшения трудоемкости, обеспечения заданных документацией соосности, параллельности кромок, перпендикулярности плоскости фланцев оси трубопроводов сборку труб под сварку выполняют в центраторах, струбцинах, на стендах, с использованием кареток для напасовки фланцев, шаблонов для сварки и контроля (рис. 4). В мастерских заготовок при изготовлении сборочных узлов на стендах можно обеспечить подготовку сварочных работ таким образом, чтобы большинство стыков были поворотными. Поворотным стыком называется соединение труб,. которое в процессе сварки можно поворачивать вокруг оси трубопровода. При сварке поворотных стыков горелка всегда находится сверху накладываемого сварного шва, что упрощает работу сварщика и повышает качество сварки. При сборке допускается разнотолщинность деталей до 10%, но не более 3 мм. В противном случае делают скос привариваемый более толстой детали под углом 15° механическим способом. Несоосность труб допускается до 1 мм для труб диаметрам до 100 мм и до 2 мм для труб большего диаметра. Прихватку выполняют после фиксации стыкуемых труб. Число Прихваток зависит от диаметра трубопровода: до 200 мм — не менее 2, от 200 до 600 мм — не менее 5-6. При отрицательных F4 температурах наружного воздуха прихватку и сварку труб ведут с подогревом в специальных устройствах, записывая температуры подогрева в журнале. При этом силу сварочного тока увеличивают на 10-20% по сравнению с режимом при положительных температурах. Если проводят двухслойную сварку труб толщиной до 6 мм, первый слой шва по высоте должен составлять 60-70% толщины стенки трубы, а при трехслойной 40_50%, что обеспечивает полный провар корня шва и кромок. Второй или третий слой должен заполнять всю разделку стыка, причем переход от основного металла к наплавленному должен быть плавным. Первые слои сваривают электродами диаметром 2-3 мм, последующие — диаметром 4 мм. Для облицовочных слоев применяют электроды диаметром 5 мм. Неповоротные стыки на монтажной площадке заваривают кольцевыми швами, начиная с нижней половины трубы и перекрывая начало предыдущего шва на 20-30 мм (рис. 5). До наложения следующего шва каждый шов проверяют на отсутствие пор. Все виды сварочных работ нельзя выполнять с приставных лестниц, а при выполнении сварочных работ с подмостей должны быть приняты меры противопожарной безопасности. У электросварщика должны быть пеналы для электродов и сбора огарков. При производстве работ на открытых площадках электросварочные работы во время грозы или дождя должны быть прекращены.  Рис. 5. Порядок сварки неповоротных стыков: Применение того или иного метода и объем испытаний зависят от категории трубопровода, технических требований на монтаж трубопровода и от оснащенности монтажной организации. Газовая сварка и пайка. По сравнению с электродуговой сваркой газовая менее распространена. Основная область применения газовой сварки — сварка труб со стенками небольшой (до 4 мм) толщины. Газовой называют сварку, выполняемую газовой горелкой. Ее проводят в любом пространственном положении: правым, левым способом, с поворотом и без поворота стыка (рис. 6). Сварку выполняют в нейтральном пламени, резку — в окислительном. При сварке низколегированных сталей используют флюсы. Номер горелки, марку и диаметр присадочной проволоки выбирают в зависимости от толщины и марки свариваемого металла. Пайка-это соединение металлических деталей без расплавления их поверхности путем заполнения зазора между ними расплавленным металлом или сплавом (припоем). Пайкой можно получить прочные соединения из разнородных металлов. Различают несколько видов пайки.  Рис. 6. Пайка трубопроводов газовой горелкой: а — вертикальный участок; б — горизонтальный участок Припои подразделяют на «мягкие» с температурой плавления до 500 °С и «твердые» с более высокой температурой плавления — до 800 °С. Преимуществами мягких припоев является низкая температура плавления, хорошая жидкотекучесть и смачиваемость металла, высокие пластические и антикоррозионные свойства. Эти качества обеспечивают простоту пайки, возможность пайки разнотолщинных деталей, позволяют избежать коробления и изменения механических свойств спаянных деталей. Наиболее употребительные припои этой группы оловян-но-свинцовистые ПОС-ЗО и ПОС-40, где цифра означает содержание олова в процентах. Чем больше содержание олова, тем ниже температура плавления припоя и выше его противокоррозионная стойкость. Твердые припои обеспечивают большую прочность соединения и используются при изготовлении и монтаже ответственных узлов из меди, латуни и других сплавов на основе меди и их сочетаний с легированными сталями. Наиболее распространены медно-цинковые, медно-фосфорные и серебряные припои. При монтаже и ремонте хладоновых установок применяют медно-фосфорный припой МФ-3 и латуни для высокотемпературной пайки: II-62, ЛК-62-0,5, ЛОК-62-0,6-4. Медно-фосфорные припои используют в соединениях, не испытывающих изгибающих нагрузок. Серебряные припои ПСр-12, ПСр-25, ПСр-45 применяют в исключительных случаях. Для улучшения смачиваемости, удаления окислов и загрязнений применяют флюсы. При пайке трубопроводов холодильных установок применяют соединения внахлестку- муфтой или враструб (рис. 7, а, б). Величина зазора задается техническими условиями на монтаж или ремонт и зависит от диаметра труб и вида припоя. Увеличение зазора приводит к повышению расхода припоя и потере капиллярности. При малых зазорах вследствие микронеровностей шов прерывается из-за трудности затекания припоя и прочность шва снижается. Раструб в медных трубах изготовляют вручную с помощью развертки (рис. 7, в) после нагрева трубы до темно-вишневого цвета или роликовой вальцовки, а также стальной оправки — пуансона ударами молотка. Для выемки пуансона из трубы ее обстукивают легкими ударами. При изготовлении раструба в трубах из легированных сталей используют набор пуансонов с постепенным увеличением диаметра до требуемого (рис. 7, г).  Рис. 7. Соединение труб пайкой: а — внахлестку муфтой; б — внахлестку враструб; в - развертка; г — пуансон; д, е, ж — отбортовка Для врезки патрубка тройника разметку трубы производят с учетом припуска на отбортовку (рис. , д), которую выполняют круглой оправкой (рис. 77, е) или с помощью других приспособлений. Отбортованное отверстие калибруют оправкой диаметром, равным диаметру врезаемой трубы с припуском на зазор для пайки (рис. 7, ж). Перед пайкой поверхности деталей очищают различными способами в зависимости от характера загрязнений — обезжириванием растворителями, механической очисткой щеткой, напильником или наждачной бумагой, травлением в кислоте с последующей промывкой в горячей, холодной воде и сушкой. При механической зачистке обращают внимание на то, чтобы инструмент двигался вдоль оси трубы. В этом случае при пайке риски не нарушают капилляров и способствуют затеканию припоя. Во избежание загрязнения и окисления поверхностей подготовку к пайке труб рекомендуют выполнять перед пайкой, допуская хранение очищенных деталей не более 3-4 ч. Паяемые поверхности лудят тем же припоем, которым производят пайку. Зачищенный участок трубы нагревают горелкой до температуры, которая на 10-20 °С выше температуры плавления припоя (для ПОС-40 составляет 220-230 °С). Во всех случаях пайки достаточность нагрева деталей проверяют прикосновением прутка припоя. Если нагрев достаточен, припой начинает плавиться. Нагретую трубу смачивают флюсом, вновь подогревают и на поверхность наносят припой. Чтобы слой припоя был ровным, его растирают в горячем состоянии куском чистого брезента, а во внутренних полостях — кистью до получения ровной блестящей поверхности. С помощью приспособлений фиксируют собранные для пайки узлы раструбом вверх. Одну из облуженных деталей покрывают тонким слоем флюса. Пайку выполняют в нейтральном пламени. Разогрев деталей газовой горелкой начинают с нижней детали от периферии к кромке, задерживая горелку дольше на детали большей толщины или на трубе из металла большей теплопроводности. Жидкий припой затекает в те участки, где больше температура, поэтому горелкой совершают колебательные движения по направлению к кромке. Припой вводят после разогрева деталей, касаясь им разогретого участка. При этом горелку при затекании припоя в раструб сразу отводят во избежание выдувания расплава. Для предотвращения затекания припоя в трубопровод следят, чтобы плоскости торцов труб были перпендикулярны оси и при сборке во втулочном и раструбном соединениях муфтой и враструб фиксировались до упора. Ревизия трубопроводной арматуры. До отправки на монтажный участок или до выдачи на участок узловой сборки всю трубопроводную арматуру проверяют на комплектность, исправность, соответствие паспорту, состояние уплотнительных поверхностей. Всю арматуру для трубопроводов категории I подвергают ревизии. Арматуру для трубопроводов категории II ревизуют только в случае истечения гарантийного срока хранения по паспорту. Исправность арматуры для трубопроводов других категорий водяных, рассольных и прочих линий проверяют только внешним осмотром и на легкость открытия и закрытия. Чугунную арматуру ревизуют независимо от срока хранения. Ревизия арматуры заключается в разборке, промывке от консервационной смазки, протирке, осмотре с последующей сборкой и набивкой сальников и проверкой на плотность. При осмотре обращают внимание на отсутствие трещин и раковин в корпусе, погнутости штока, забоин на резьбе, на состояние уплотнительных поверхностей седла и клапана у вентилей и заслонок у задвижек. Плотность арматуры проверяют различными способами — по падению давления воздуха, по количеству пузырьков воздуха, проходящих через зеркало водяного затвора в единицу времени (по объему натекания), по протеканию жидкости через уплотнительный элемент. Одним из методов проверки прилегания уплотнительных поверхностей при ревизии является поворот клапана на 1/4 оборота после нанесения на седло мелом нескольких радиальных рисок. При хорошо притертых поверхностях рисок не остается. Риски глубиной более 0,5 мм устраняют проточкой, более 0,05 мм — шлифовкой. Окончательной операцией устранения неплотностей уплотнительных поверхностей является притирка на плитах и с помощью притиров (рис. 8) или притирка сопряженных деталей по месту.  Рис. 8. Схемы приспособлений для притирки арматуры при ревизии и ремонте: а — шиберы задвижки; б — седла задвижки; в - седла вентиля (/ — шпиндель; 2 — оправки; 3 — палец кривошипа; 4 — притир; 5 — протираемая деталь; 6 — вращающееся основание с эластичной прокладкой) Для притирки плоских деталей — шибера задвижки, колец и других применяют различные притирочные станки с планетарным движением притира и притираемых деталей друг относительно друга. На рис. 8, а показана притирка шибера задвижки на сверлильном станке, в шпиндель которого устанавливается оправка с кривошипом. В конце кривошипа на пальце закреплен чугунный притир, совершающий вращение относительно оси пальца и оси станка. Посадочные места в вентилях и задвижках притирают на приспособлениях, подобных показанным на рис. 8, б и 40, в. Корпус задвижки и вентиля центрируют в приспособлениях по шпинделю сверлильного станка. Корпус задвижки к станине крепят через эластичную резиновую прокладку и вращающуюся на подшипнике ось, вследствие чего достигается независимая ориентировка колец под давлением притира. Для притирки конических и шаровых уплотнительных поверхностей изготовляют притир соответствующей формы и крепят его в оправке с люфтом. Для притирки плоских уплотнительных поверхностей изготовляют притир, диаметр которого больше диаметра притираемых деталей. Притирку выполняют на микропорошках, рекомендуемых для притирки чугунных или стальных деталей, и доводят на пастах ГОИ. После ревизии арматуру собирают, перебивают сальниковую набивку, комплектуют прокладками, ответными фланцами, болтами и после гидравлического испытания передают на участок узловой сборки. Предохранительные клапаны ревизуют только в случае неудовлетворительных испытаний на стенде, так как они поставляются заводами-изготовителями отрегулированными. В случае необходимости гидравлических испытаний арматуры на прочность их проводят давлением, в полтора раза превышающим рабочее. При установке арматуры на стенд следят за тем, чтобы вода подавалась под клапан арматуры. Клиновые задвижки испытывают дважды с каждой стороны, при этом после второго испытания дважды поднимают и опускают затвор и осматривают сальник. При сверлении фланцев арматуры и ответных фланцев используют кондукторы, а при единичных операциях разметку выполняют по шаблону. Сборка трубопроводов. После выполнения всех строительных работ, но до начала отделочных работ в помещении на монтажной площадке собирают предварительно подготовленные сборочные единицы трубопроводов. Для крепления опор трубопроводов к бетонным конструкциям применяют строительно-монтажные пистолеты. Опоры трубопроводов, устанавливаемые в гнездах строительных конструкций и заливаемые бетоном, разрешается нагружать не ранее чем через семь дней. Основные типы опор трубопроводов показаны на рис. 9. Неподвижные опоры трубопроводов устанавливают у блоков с запорной арматурой, коллекторов, около оборудования. Неподвижные опоры воспринимают вертикальные нагрузки от веса трубопровода, теплоизоляции и перемещаемой среды, осевые нагрузки — от тепловых деформаций, а также вибрационные. Трубопроводы к ним крепят обычно хомутами. Если трубопроводы работают при пониженных температурах, накладку хомутов и крепление болтами выполняют через деревянные или другие теплоизолирующие прокладки во избежание «тепловых мостиков». Подвижные опоры монтируют в конце прямых участков с учетом изменения длины участка трубопровода при колебаниях температуры. Они воспринимают только вертикальные нагрузки и обеспечивают свободное перемещение трубопровода из-за температурных деформаций. Поэтому при монтаже подвижные опоры смещают от оси на половину расчетного удлинения в сторону, противоположную направлению движения при его нагревании или охлаждении во время работы. Различают валковые или скользящие подвижные опоры. Более простыми по конструкции и более распространенными опорами являются скользящие. В цехах, насыщенных технологическими трубопроводами и большим количеством оборудования, применяют подвесные опоры (подвески) для крепления трубопроводов к кронштейнам, консолям, перекрытиям и другим строительным конструкциям при помощи тяг с приватными проушинами или болтов. Применение жестких подвесок не допускается. Для трубопроводов, испытывающих действие вибрации от работающего оборудования, используют только пружинные подвески. Все детали опор и подвесок стандартизованы. Примеры крепления трубопроводов к колоннам и перекрытиям показаны на рис. 9.  Рис. 9. Крепление трубопроводов к колоннам (а) и перекрытиям (б, в): 1 — кронштейны; 2 — опоры; 3 — трубопроводы; 4 — колонны; 5 — перекрытие; 6 — закладные детали; 7 — хомуты; 8 — теплоизоляция Если трубопроводы проходят через стены, трубы заключают в гильзы и сварных швов на этом участке трубопровода не делают. Гильзы изготовляют из стальной трубы, причем внутренний диаметр гильзы должен превышать на 10-20 мм наружный диаметр трубопровода или наружный диаметр теплоизоляции, а сама гильза должна на 50-100 мм выступать за пределы стены. После прокладки трубопровода пространство между трубопроводом и гильзой забивают асбестом. Монтаж трубопроводной обвязки начинают от машин и ап-атов При монтаже аммиачных и хладоновых трубопроводов т1Р пускают местных спусков и изломов («мешков», «уток») трубопровода. Холодильные трубопроводы монтируют с уклоном. При монтаже обратных водяных и рассольных линий следят, чтобы на горизонтальных участках не было мест, расположенных выше всасывающего патрубка насоса. Все запорные вентили на трубопроводе монтируют в закрытом состоянии, а краны в открытом. Запорную и регулирующую арматуру устанавливают так, чтобы рабочая среда поступала под клапан. Установка арматуры маховиком вниз не допускается. Обратные клапаны размещают на нагнетательном трубопроводе между компрессором и маслоотделителем по ходу движения аммиака: горизонтальные на горизонтальном участке, вертикальные на вертикальном участке трубопровода. При монтаже аммиачных газовых и жидкостных фильтров обращают внимание на то, чтобы аммиак входил в сетку. Предохранительные клапаны подсоединяют только через трехходовой кран и устанавливают строго вертикально. Сброс от коллектора предохранительных клапанов выводят через перекрытие на свечу. Во всех верхних точках рассольных трубопроводов устанавливают воздухоспускные краны для выпуска воздуха при заполнении системы рассолом. В местах, предусмотренных проектом, в трубопровод врезают гильзы для термометров. Если диаметр трубопровода меньше 50 мм, в трубопровод врезают гильзу с участком трубопровода большего диаметра (с расширителем). Монтаж каждой сборочной единицы разрешают проводить только после окончательной установки и крепления предыдущей, а снятие строп разрешают только после надежной установки, крепления и сварки на прихватках или полной обварки соединений с ранее смонтированной сборочной единицей. После монтажа трубопроводы продувают сжатым воздухом и испытывают на плотность. Крепление труб при монтаже малых холодильных установок. Всасывающие линии прокладывают с уклоном 0,01-0,02 в сторону компрессора. К прокладке жидкостных линий особых требований не предъявляют и для простоты работы укладывают их вместе со всасывающими. Трубы крепят через 1-1,5 м деревянными или пластмассовыми колодками на расстоянии 20- 30 мм от стены. Хладоновые трубопроводы из отожженных, очищенных и осушенных медных труб соединяют пайкой или используют штуцерные соединения. Для предотвращения усталостного разрушения от вибрации и перетирания в местах соприкосновения трубопроводы защищают резиновыми кольцами из обрезков труб, а в местах подключения устраивают кольцевые горизонтально расположенные компенсаторы. Во избежание скручивания трубопроводов штуцерные соединения подтягивают двумя ключами. Перед монтажом трубы нагревают до 70 °С для исключения конденсации влаги из атмосферы. После прокладки трубопроводов отверстия в шкафах и прилавках закрывают пробками. Опасные зоны при монтаже трубопроводов. Определение опасных зон и надзор за тем, чтобы при работах повышенной опасности на месте производства работ находились только проинструктированные непосредственные исполнители со средствами индивидуальной защиты, является одной из важнейших обязанностей руководителя монтажа. Опасные зоны ограждают, на видном месте вывешивают предупреждающие надписи и предусматривают световую сигнализацию. К опасным зонам относятся площадка на высоте, площадка, расположенная под рабочей монтажной площадкой, для грузоподъемных кранов — зона, ограниченная максимальным вылетом стрелы, для временных электросетей — пространство, предотвращающее касание проводов, для траншей и котлованов — границы призмы обрушения грунта. Размеры опасной зоны определяют в каждом конкретном случае с учетом вида перемещаемого груза, напряжения в сети и пр. Тросовое ограждение должно иметь предупреждающие надписи. Стойки ограждения окрашивают в желто-черные полосы (рис. 10, а). На время пневматических испытаний на прочность все люди покидают помещение. Манометры и вентили для подачи и выпуска сжатого воздуха (азота, углекислого газа) выводят за капитальную стену (рис. 10,б). Зону расчетно-возможного разрушения ограждают и вывешивают предупредительные надписи. Каналы, траншеи, котлованы, ямы должны иметь ограждения, а в местах прохода — переходы шириной не менее 0,8 м с перилами. Проемы в стенах, расположенные на высоте менее чем 0,7 м над уровнем площадки или пола, а также отверстия в перекрытиях ограждают или закрывают сплошными щитами. Работы на высоте. Работы по монтажу трубопроводов, производимые на высоте более 1 м над уровнем грунта или пола помещения, квалифицируют как работы на высоте, более 5 м — называют верхолазными. Эти работы выполняют соблюдением ряда дополнительных правил и мер предосторожности. Работы на высоте проводят только с инвентарных лесов или подмостей (рис. 10, в). В случае необходимости изготовления лесов предварительно выполняют проект, который утверждают у главного инженера монтажного подразделения.  Рис. 10. Ограждение опасной зоны и средства для безопасной работы на высоте: а — пример окраски тросового ограждения; б -схема пневматического испытания сосуда: 1 — сосуд; 2 — трубопровод сброса воздуха; 3,4 — запорные вентили; 5 — трубопровод подачи воздуха; 6 — редуцирующих клапан; 7 — предохранительный клапан; 8, 9 — рабочий и контрольный манометры; 10 — стена здания; в - столик-подмости; 1 — рама; 2 — деревянный настил Состояние лесов проверяют ежедневно перед началом работ. Необходимо следить, чтобы на лесах не производилось складирование деталей и материалов, элементы лесов не использовались для крепления тросов и грузоподъемных устройств, чтобы количество работающих на лесах не превышало расчетного числа. Устройство подвесных подмостей допускается только после окончания установки и крепления строительных и металлических конструкций. Монтажные подмости выполняют по утвержденному проекту. После монтажа подвесные подмости испытывают статической нагрузкой, превышающей расчетную на 25%, и прикрепляют растяжками к строительным конструкциям для предотвращения от раскачивания. Крючья для крепления совмещение отдельных видов работ по монтажу с пусконаладочными работами в случае разработки проекта производства работ по совмещенному способу. В состав пусконаладочных работ входят ревизия оборудования и арматуры, пуск и обкатка оборудования, испытания систем, заполнение систем установки хладагентом и хладоносителем, пуск холодильной установки, регулирование технологического режима аппаратов, сдача холодильной установки приемочной комиссии. Перечень и объем работ определяют договором. Смету составляет заказчик и оплату производят за счет основной деятельности. Заказчик передает пусконаладочной организации всю техническую документацию — паспорта и формуляры на оборудование, исполнительную рабочую документацию (проектно-сметную документацию с отметками о фактически проведенных работах), акты на скрытые работы, приемку, продувку, испытания, холостую обкатку оборудования, разрешение Госгортехнадзора СССР на эксплуатацию подведомственных объектов, документацию на обучение и практику эксплуатационного персонала. Продувка систем холодильных установок. После окончания монтажа холодильной установки проводят очистку внутренних полостей, продувку их и испытания. Перед продувкой снимают все приборы автоматического регулирования и отсоединяют импульсные трубки к ним, проверяют плотность набивки сальников арматуры. В целях экономии времени и сжатого газа продувку систем холодильных установок проводят одновременно с испытаниями на плотность, поднимая давление с 0,3 МПа до давления испытания. Продувку ведут по участкам, сверху вниз, выпуская воздух через продувочные краны. Направление продувки выбирают таким образом, чтобы путь для выхода окалины, песка и других загрязнений был бы наиболее коротким и они не попадали бы в машину и на уплотни-тельные поверхности, не скапливались бы в полостях трубопроводов и аппаратов из-за снижения скорости. Загрязнения удаляют, быстро повернув кран. Краны ввинчивают вместо спускных вентилей. Качество очистки проверяют по отсутствию загрязнений на белой ткани. Рассольные системы промывают водой с циркуляцией ее рассольными насосами через фильтры и отстойники до прекращения оседания загрязнений на фильтрах и выхода из обратного трубопровода чистой воды. Воду подают в нижнюю часть системы для вытеснения воздуха через открытые воздухоспускные краны. Испытания трубопроводов и систем холодильной установки. Перед испытанием каждую систему трубопроводов осматривают для выявления видимых дефектов, установки и затяжки всех болтовых соединений, проверки возможности выпуска воздуха в верхней части и воды в нижней части системы. Систему трубопроводов испытывают по отдельным участкам, устанавливая на границе участка инвентарные заглушки с хвостовикам». Испытания проводят на прочность (пробным давлением) гидравлически или пневматически и на плотность (при рабочем давлении). Пробное давление составляет 1,25 максимального рабочего, но не менее 0,2 МПа. Трубопроводные системы двуступенчатых и каскадных установок испытывают по техническим условиям в зависимости от типа хладагента. Испытания трубопроводов проводят до их теплоизоляции. Устройство теплоизоляции до испытаний допускают только в случае изготовления трубопровода из бесшовных труб и на участках между сварными стыками. Гидравлические испытания рассольных и водяных трубопроводов проводят одновременно с испытаниями соответствующих полостей испарителей и конденсаторов. Испытуемый трубопровод заполняют водой из водопровода, при этом на нем должны быть открыты краны для спуска воздуха и установлены манометры. После появления воды воздушные краны закрывают и давление поднимают насосом или гидравлическим прессом до рабочего. Трубопровод осматривают и давление поднимают до пробного, при котором систему выдерживают в течение 5 мин. После этого давление снижают до рабочего и сварные швы обстукивают молотком. Удары наносят по металлу трубы рядом со швом. Все неплотности в соединениях, а также подварку дефектов выполняют только после сброса давления. При пониженных температурах в атмосфере гидравлическое испытание проводят раствором хлористого кальция или заменяют пневматическим. В случае проведения пневматических испытаний трубопроводов все операции по набору давления проводят плавно и трубопровод осматривают при достижении давления от 0,3 до 0,6 давления испытания. При пневматических испытаниях на прочность систему выдерживают также в течение 5 мин. Если в течение 5 мин давление не снижается, то прочность трубопровода считается удовлетворительной и трубопровод испытывают на плотность при рабочем давлении. Течи и неплотности трубопровода при пневматических испытаниях определяют обмыливанием мыльной водой или используют галоидные и гелиевые течеискатели. Для этих целей в азот или воздух при испытаниях добавляют хладон или гелий. Аммиачные холодильные системы испытывают сжатым воздухом или азотом, хладоновые — азотом влажностью по точке росы не выше -50 °С. Рассольные системы испытывают водой, хладоновые системы, работающие под вакуумом, — в течение 18 ч под вакуумом при остаточном давлении 5336 Па. Давление при испытаниях поднимают постепенно и ступенчато, проверяя на каждом этапе герметичность системы и отмечая места утечек для последующего устранения их. Вначале испытывают сторону всасывания, а затем перекрывают запорные вентили на регулирующей станции и давление поднимают до давления испытания стороны нагнетания. Каждый этап очистки систем и испытаний оформляют актом. После окончания всех работ по испытаниям приступают к теплоизоляционным работам. Окончание всех монтажных и строительных работ фиксируют актом передачи холодильной установки в пусконаладочные работы, для чего рабочая комиссия проверяет выполнение всех работ на соответствие проекту, оформление технической документации и качество выполненных работ. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|