|

|

Навигация:

Воздуховоды из полимерных материалов. Значительные преимущества полимерных материалов по сравнению с металлами, асбестоцементом и некоторыми другими материалами обусловливают все более широкое применение их в системах вентиляции и кондиционирования воздуха. Преимуществами полимерных материалов являются хорошая коррозионностойкость при работе в агрессивных воздушных средах, хорошие диэлектрические свойства, исключающие возникновения блуждающих токов, меньшая масса по сравнению с металлом, долговечность и др.; существенным недостатком — способность гореть или выделять продукты сгорания,вредные для человека. Заводы монтажных заготовок выпускают воздуховоды из винипласта, полиэтиленовой пленки и в небольшом количестве из стеклоткани. Воздуховоды из винипласта круглого и прямоугольного сечения изготовляют только на сварке из листов толщиной 3—9 мм Прямые участки выпускают длиной не более 2,5 м. Вначале на листе винипласта делают разметку деталей с помощью стальной линейки, металлических уголь-пиков, шаблона, транспортиров и цветных карандашей. Как уже отмечалось, металлические чертилки для паз-метки принять нельзя, так как они оставляют риски на винипласте, что уменьшает его прочность. Ножовочные полотна должны быть с мелкими зубьями. При резании не еле-дует сильно нажимать на полотно, так как от этого оно может застрять в пропиле и сломаться. Тиски, в которых закрепляют разрезаемый лист, должны иметь на-губники из дерева или алюминия во избежание смятия, выкрашивания или порчи винипласта. Дисковая пила диаметром 250—300 мм, применяемая для резки винипласта, должна иметь шаг нарезки зубьев не более 3—4 мм. Окружная скорость резания такой пилы не должна превышать 2000—3000 м/мин. При работе на дисковой пиле следует обращать особое внимание на цельность диска, его строго вертикальное положение и надежность крепления на валу. Распиливаемый лист винипласта необходимо держать двумя руками. Сверление отверстий в винипласте выполняют ручными сверлами или на сверлильных станках. Для сверления применяют сверла с углом заточки 60—100°, которые меньше забиваются стружкой и дают более чистую поверхность. Частота вращения сверла при работе на станках должна быть не более 700 об/мин. При сверлении глубоких отверстий винипласт охлаждают сжатым воздухом или часто выводят сверло из отверстия. Отверстия сверлят по разметке или кондуктору. При подготовке винипласта под сварку по краям свариваемых листов снимают фаску с помощью дисковой пилы или электрического фуганка. Снятие фаски выполняют следующим образом. К плоскости неподвижно закрепленного фуганка привинчивают две направляющие Иланки, скошенные в соответствии с заданным углом фаски. Расстояние между планками регулируют, исходя из толщины обрабатываемого листа. На криволинейных поверхностях фаску снимают вручную драчевым напильником. При изготовлении прямоугольных воздуховодов, а также уголков лист винипласта предварительно целиком нагревают в печах или только в местах изгиба электрическими элементами. Гнутье винипласта производят на кромкогибочном механизме, при этом нож механизма должен иметь радиус закругления, равный двум толщинам изгибаемого листа или ленты. Для изготовления воздуховодов круглого сечения листы винипласта перед формованием нагревают в паровой или электрической печи до температуры 120°С. Нельзя допускать перегрева винипласта. Продолжительность нагрева листов или заготовок из винипласта зависит от толщины материала. Нагретые заготовки формуют на специальных формах, которые изготовляют из листовой стали толщиной 2 мм отдельно для воздуховодов каждого диаметра. После формования царги сваривают по продольному шву. Винипластовые отводы круглого сечения собирают из отдельных сегментов, делая раскрой по шаблонам так же, как это делают при получении металлических отводов. Для отводов из винипласта радиус кривизны принимают не менее двух диаметров. Сегменту придают нужную форму, изгибая его в нагретом состоянии. После охлаждения сегменты сваривают в отвод, при этом продольные швы двух рядом расположенных сегментов не должны совпадать. Винипластовые тройники круглого сечения делают из двух прямых или конусных участков, в которых вырезаны соответствующие отверстия. По линии выреза участки соединяют и сваривают. Аналогично делают и крестовины. Для обеспечения высокого качества сварки фасонных частей необходима хорошая подгонка мест соединений. Детали фасонных частей должны плотно без просветов прилегать друг к другу. После сварки прямых участков и фасонных частей воздуховоды из винипласта проверяют, офланцовывают и если необходимо по проекту, то делают на сварке ребра жесткости. Отдельные участки воздуховодов из винипласта соединяют между собой на фланцах или раструбах. Фланцевые соединения делают на фланцах из стального уголка или винипласта. Для этого ставят уголок промышленного изготовления или изготовляют его на заводах монтажных заготовок или ЦЗМ. Для получения фланца уголок нагревают в нагревательной печи, затем изгибают на оправке и концы сваривают. Заготовку фланца вновь нагревают в печи, после чего надевают на пуансон и устанавливают под пресс, где заготовку рихтуют. Выполняя раструбное соединение, приваривают к гладкому концу воздуховода муфту длиной 100 мм с диаметром, большим диаметра воздуховода. Раструбное соединение может выполнять роль компенсатора на прямых участках вентиляционной сети, так как коэффициент линейного расширения винипласта в 4 раза больше, чем металла. При монтаже винипластовых воздуховодов применяют также и неразъемные соединения: встык на сварке, на приваренной муфте и раструбные. Разъемные и неразъемные соединения воздуховодов прямоугольного сечения по конструкции аналогичны соединениям круглого сечения.

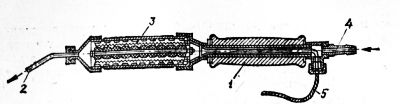

Рис. 1. Сварочная электрическая горелка Воздуховоды из винипласта сваривают с помощью прутков или контактной сварки. При сварке винипласто-вых деталей применяют швы, аналогичные швам, которые используют при сварке металла. Наиболее распространенным является У-образный стыковой шов. Соединяемые кромки винипласта должны быть шероховатыми, для чего их обрабатывают драчевой пилой. В качестве сварочного материала применяют специальные ви-нипластовые прутки диаметром 2, 3 и 4 мм. Сварку производят сварочной электрической горелкой. Сварочная горелка состоит из металлического футляра с рукояткой и трубчатым наконечником, служащим для направления струи воздуха. Сжатый воздух, поступающий в горелку под давлением 1,5—2 кПа, нагревается электрической спиралью до температуры 200—250 °С и выходит через сопло. Во избежание пережога спирали через горелку следует сначала пропустить воздух, а затем включить ток. Устройство электрической горелки показано на рис. 1. Сварку выполняют следующим образом. Когда температура воздуха на расстоянии 6—8 мм от сопла достигнет требуемой, струю воздуха направляют на начало шва и вводят в нее конец сварочного прутка. Пруток следует удерживать в вертикальном положении, так как отступление от вертикали может привести к браку. На первый пруток укладывают последующие — до полного заполнения шва. Число укладываемых прутков зависит от толщины свариваемого материала. Качество сварки контролируется визуально и путем пробоя искровым инструментом. Винипластовые листы можно соеди-нять также контактной сваркой. При этом кромки листа винипласта разогревают до пластичного состояния, а затем специальным инструментом стыкуют и осаживают под давлением. При изготовлении винипластовых деталей и сетевого оборудования вентиляционных систем (дроссель-клапанов, шиберов и др.) все металлические части (болты, оси) следует выполнять из нержавеющей стали, так как обычная сталь быстро разъедается коррозионными средами. Воздуховоды из полиэтиленовой пленки и из полиэтилена высокого давления нашли широкое применение в вентиляционных работах, особенно при устройстве приточной вентиляции в животноводческих помещениях и птичниках. Полиэтиленовая пленка выпускается в виде рулона, на котором намотано 300—400 м полотна шириной до 4000 мм и толщиной 30—200 мк. Для образования воздуховода пленку необходимого размера складывают по длине и зажимают между двумя дюралевыми уголками, а лишнюю пленку срезают ножом. Затем оставшиеся кромки пленки шириной 3—4 мм сваривают струей нагретого до 270—300 °С воздуха. Для получения прочного шва необходимо, чтобы на пленке в месте сварки не было жирных пятен, масла, грязи, пыли. Кромки пленки прогреваются до полного расплавления. Вместо горячего воздуха можно применять простейший электрический подогреватель мощностью 1,8— 2 кВт. Температура нихромовой спирали должна быть 800—900 °С. Расстояние от спирали до свариваемой кромки пленки составляет 9—10 мм. Однако наиболее производительной является сварка с помощью нагретого вращающегося ролика, хотя прочность шва при указанном способе сварки значительно ниже, чем при сварке методом оплавления кромок,— примерно 50% прочности пленки. В случае если приточные полиэтиленовые воздуховоды предназначены для равномерной подачи воздуха в помещение, по всей длине воздуховода делают отверстия, через которые приточный воздух подается в помещение. Диаметр отверстий должен быть не более 40 мм, расстояние между отверстиями не менее 250 мм, так как при более частом их расположении и большем диаметре снижается прочность воздуховода. Отверстия в воздуховоде прорезают (пробивают) специальным пробойником (шаблоном) таким образом,чтобы при работе системы они были расположены симметрично под углом 30—40° к вертикали. Кратчайшее расстояние между центрами отверстий по окружности воздуховода диаметром 0,5 м будет равным 260—340 мм. При изготовлении прямых участков воздуховодов из полиэтиленовой пленки допускаются изгибы воздуховодов не более 15°. Воздуховоды из полиэтиленовой пленки подвешиваются на стальных кольцах из проволоки диаметром 3—4 мм, расположенных на расстоянии не более 2 м одно от другого. Диаметр колец должен быть на 10% больше диаметра воздуховода. Стальные кольца следует крепить с помощью проволоки или пластины к несущему тросу (проволоке) диаметром 4—5 мм, натянутому вдоль оси воздуховода и закрепленному к конструкциям здания через каждые 20—30 м. Для исключения продольных перемещений воздуховода при его наполнении воздухом полиэтиленовую пленку следует натянуть до исчезновения провисов между кольцами. Для прохода через ограждающие конструкции воздуховоды из полиэтиленовой пленки должны иметь металлические вставки. Применение пленочных воздуховодов имеет ряд преимуществ по сравнению с применением металлических воздуховодов. Пленочные воздуховоды совершенно бесшумны в работе, допускают большую скорость движения воздуха по сравнению с металлическими (более чем в 2 раза), имеют очень высокую химическую стойкость, не требуют покраски, более гигиеничны. В настоящее время на одном из заводов Минпромстройматериалов СССР освоен выпуск бесшовных воздуховодов из сдвоенной Целиковой полиэтиленовой пленки диаметром 300, 500 и 800 мм с комплектной поставкой к ним деталей крепления воздуховодов. При применении подобных воздуховодов значительно упрощаются заготовительные работы и не требуется специальный сварочный инструмент. Гибкие воздуховоды из стеклоткани изготовляют на поточной линии СТД-870. В состав линии входят меха-мизм резки стеклоткани на полосы, механизм навивки трубы, сушильная камера и механизм упаковки воздуховодов. Стеклоткань, нарезанная на полосы с нанесенным. на нее клеем 4НБ, навивается на проволочный каркас, высушивается и сжимается для упаковки. Производительность линии 60 тыс. м2 в год. Диаметр изготовляемых труб 100—710 мм при длине 4000 мм. Масса линии 15 000 кг. Как правило, воздуховод разрезают на куски длиной 2 м каждый, затем их сжимают, связывают и в таком виде отправляют потребителям. Воздуховоды из асбестоцементных труб и коробов применяют главным образом в зданиях общественного назначения и гражданских сооружениях, а также в бытовых и вспомогательных помещениях промышленных объектов. Небольшая механическая прочность и относительно большая масса воздуховодов из асбестоцемента’ делает их малотранспортабельными, поэтому их подготовляют к монтажу только в приобъектных мастерских, а не на заводах монтажных заготовок. Вместе с тем такие воздуховоды имеют ряд преимуществ перед другими воздуховодами, в том числе и металлическими. Асбестоцементные трубы и короба долговечны, не подвержены коррозии, имеют гладкую поверхность, обладают малой теплопроводностью, допускают перемещение воздуха влажностью более 60% и температурой до 80 °С, легко распиливаются и сверлятся. Фасонные части (отводы, тройники, переходы) асбестоцементных вентиляционных систем могут быть заводского изготовления или сделаны из отдельных отрезков асбестоцементных труб или коробов, разрезаемых ножовкой или на станке с помощью стального диска с карборундовой наплавкой. Детали из асбестоцементных коробов, из которых собирают фасонные части, стыкуют и обмазывают снаружи диабазовой или казеиновой мастикой с наклейкой на шов миткалевой ленты. При подготовке соединений коробов стыкуемые поверхности и концы тщательно подгоняют один к другому для плотного прилегания, без зазоров и перекосов. Подготовленные элементы скрепляют между собой вязальной проволокой. Для быстроты и удобства фасонные части следует собирать в простейших кондукторах. Если на месте монтажа отсутствуют асбестоцементные фасонные части заводского изготовления и нет возможности их изготовить, то можно использовать обычные металлические фасонные части, которые соединяют с асбестоцементным коробом на фланцах из угловой стали. Фасонные части при перевозке не должны перемещаться, для чего их следует закреплять распорками. При монтаже вертикальных воздуховодов из асбестоцементных коробов крепления следует устанавливать-через 3—4 м; горизонтальных — по два крепления на каждую секцию —при муфтовых соединениях и по одному креплению — при раструбных. Крепления необходимо выполнять у раструба. В вертикальных воздуховодах из раструбных коробов верхний короб должен вставляться в раструб нижнего. Раструбные и муфтовые соединения в соответствии с типовыми технологическими картами следует уплотнять жгутами из пеньковой пряди, смоченными в асбестоцементном растворе с добавкой казеинового клея. Свободное пространство раструба или муфты следует, заполнять асбестоцементной мастикой. Места соединения после отвердения мастики должны быть оклеены тканью. Ткань должна плотно прилегать к коробу по всему периметру и должна быть окрашена масляной краской. Транспортирование и складирование в монтажной зоне асбестоцементных коробов, соединяемых на муфтах, должны производиться в горизонтальном положении, а раструбных — в вертикальном. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|