|

|

Навигация:

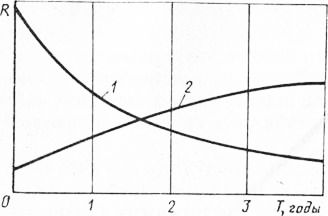

Дорожные основания из отвальных шлаков устраивали в Донбассе с 1929—1930 г. Но наиболее широко их стали применять после Великой Отечественной войны и в других районах СССР. Так, по инициативе инж. М. А. Меликяна в 1945—1946 гг. дорожные основания были устроены из шлака отвалов металлургических заводов Тульской обл. В течение 3—4 лет убедились, что при интенсивном грузовом движении на одной из автомобильных дорог в районе г. Тулы дорожные одежды с асфальтобетонным покрытием находились в отличном состоянии. Этот опыт, проанализированный А. Я. Тулаевым и Ф. С. Климашевым (Союздорнии), позволил с 1948—1949 гг. широко рекомендовать основной отвальный шлак для дорожных оснований на дорогах Ворошиловград — Дебальце-во, Москва — Харьков, а также в городах Щекино, Плавске, Новомосковске и других взамен щебеночных оснований из рядового местного слабопрочного известняка с пределом прочности на сжатие не менее 40—50 МПа. Отвальный шлак металлургических заводов Тульской обл. широко используется и для строительства улиц в гг. Щекино и Новомосковске. Наблюдения, проведенные с 1946 г., показали, что прочность оснований из основных шлаков с модулем основности 1,07—1,17 постоянно повышается и через 3 года предел прочности на сжатие на автомобильной дороге Тула — Новомосковск достиг 11 — 13 МПа (рис. 2.1). По внешнему виду вырубка напоминала тощий бетон не ниже М 100. Асфальтобетонные покрытия, уложенные на основании из фракционированного щебня местных известняков с пределом прочности на сжатие не менее 60— 80 МПа, в центральных районах европейской части СССР разрушились уже через 3 года на десятках километров. В известняковом щебне, взятом из-под покрытия, оказалось частиц крупностью менее 0,071 мм свыше 25% (по массе); под колесами тяжелых автомобилей покрытие сильно деформировалось с образованием мелкой сетки мокрых трещин. В связи с этим в Воронежской, Липецкой, Курской и других областях взамен оснований из местного известняка с 1946—1948 г. широко устраивают основания из активных отвальных шлаков Липецкого металлургического завода. Существенным преимуществом шлаковых оснований в отличие от бетонных является наличие на асфальтобетонных покрытиях редких температурных трещин. На шлаковых основаниях асфальтобетонные покрытия более интенсивно и качественно уплотняются, чем на основаниях из рядового щебня или грунта, укрепленного минеральными вяжущими материалами. В настоящее время не только в Донбассе, на Урале, но и в других районах строят основания автомобильных дорог, улиц и площадей из отвальных основных доменных шлаков, характеризующихся пределом прочности при сжатии 20—25 МПа, плотностью в отвалах 2,1—2,3 т/м3 и в рыхлом состоянии 1,5 т/м3, износом в стандартном барабане (без шаров) 14—22%, водонасыщением 8—17% и временным сопротивлением сжатию кубиков, изготовленных из смеси шлаковой муки с водой, 5,8—7,8 МПа. Но такого качества шлаки применимы лишь на участках I типа увлажнения. В IV—V дорожно-климатических зонах возможно их использование и на участках 2-го типа увлажнения. На мокрых участках (3-й тип увлажнения) вследствие избыточной влажности несколько замедляется процесс схватывания активного доменного шлака. В воде куски шлака распадаются и в дальнейшем не проявляется его активность. Процесс кристаллизации по существу приостанавливается.  Рис. 2.1. Зависимость времени эксплуатации (Г) автомобильной дороги от прочностных характеристик (R) дорожных оснований с асфальтобетонным покрытием, устроенным из известняков средней крепости породы 3—4 марки и металлургических шлаков: 1 — рядовой щебень; 2 — основной шлак завода Центра Требования к отвальным неактивным шлакам. Прежде всего они неоднородны по своим свойствам в зависимости от возраста отвала и технологии доменного процесса. Помимо металла, в них имеются и другие пылевидные примеси, не обладающие активностью. Накопленный опыт показывает целесообразность устройства из активных шлаков: - дорожных одежд переходного типа на внутрихозяйственных дорогах и лощадках совхозов и колхозов; - нижнего слоя на дорогах всех категорий и улицах различного назначения; - верхнего слоя основания на дорогах II—V категорий и на всех улицах, кроме скоростных; - в случае применения шлакобетона основания могут устраивать и на дорогах I категории, а также и на улицах скоростного движения; - дорожных одежд на дорогах промышленного значения. Основные шлаки быстро изнашиваются. В связи с этим из них можно устраивать временные дороги без соответствующего покрытия лишь при интенсивности движения до 50—100 авт./сут. Эти шлаки применяют только при выполнении следующих требований: - пролежавшие в отвалах не менее 1,5—2 лет, в том числе не менее двух осенних периодов с наибольшим сезонным выпадением осадков; - устойчивые в отношении силикатного и железистого распада; - обладающие вяжущими свойствами, т. е. необходимо определять их активную способность характеризующуюся: прочностью на сжатие образцов, изготовленных трамбованием смеси молотого шлака с водой после хранения их в течение 7 сут на открытом воздухе и 21 сут во влажных условиях в водонасыщенном состоянии не менее 6 МПа; устойчивостью против распада в воде образцов, изготовленных также из шлаковой смеси, после предварительного их хранения во влажных условиях; набуханием в дистиллированной воде шлакового порошка с образованием хлопьев, причем увеличение объема порошка после ежедневного взбалтывания в течение 15 сут должно составлять не менее 50%. Чтобы выявить пригодность основного шлака, необходимо определять его активность, особенно в случае устройства верхнего слоя основания или дорожных одежд переходного типа. Наиболее пригодны маломарганцовистые высококальциевые (основные) шлаки с высоким содержанием серы, у которых модуль основности М>1,07. Такие шлаки составляют основную маесу отвалов металлургических заводов европейской части СССР и в них проявляются свойства пробужденного бетона. Введение активизаторов в шлаки — цемента, хлористого кальция, извести, гипса, золы сухого удаления и других аналогичных материалов, а также повышение удельной площади поверхности измельченных шлаков способствует увеличению прочности и срока службы шлакового слоя дорожных одежд. Способы применения слежавшихся активных доменных шлаков отвалов. Существуют три способа устройства конструктивных слоев. Первый — подстилающий слой, т. е. нижний слой основания—устраивают от отвального шлака без предварительного дробления толщиной слоя до 20 см (в уплотненном состоянии). Допустимый размер его кусков не должен превышать 0,4—0,5 толщины уложенного слоя. Однако максимальный размер кускового шлака установлен не более 100 мм. В случае большего размера куски дробят в корыте дорожными самоходными катками с кулачковыми и решетчатыми вальцами. Потребное число проходов по одному следу принимают не менее 6—8. В результате крупность кусков шлака в верхнем уплотняемом слое снижается примерно до 70 мм. После выравнивания поверхности слоя более мелким шлаком крупностью менее 40 мм непосредственно из отвалов производят уплотнение дорожными самоходными катками, массой не менее 6 т. Коэффициент уплотнения в зависимости от крупности кусков шлака составляет 1,4—1,5. Образующийся при этом шлаковый шлам постепенно проникает в поры между кусковым шлаком. Под шламом понимают смесь шлаковых зерен размером менее 2 мм с водой. Гидравлические свойства шлама связаны с присутствием серы в виде сульфида кальция. Сероводород, окисляясь, выделяет свободную серу, которая придает этим шлакам характерную зелено-синюю светлую окраску. Кроме того, непосредственной гидратации подвергается имеющийся в кристаллической части шлака двухкальциевый силикат. В результате известкового распада куски основного шлака крупнопористого, пенистого или ячеистого сложения, напоминающие по внешнему виду пемзу, постепенно уменьшаются в объеме, как бы оказываясь включенными в решетку очень малого размера кристаллов кальция аморфной структуры. Через 2—3 мес известь частично кристаллизуется и шлаковый слой набирает прочность, характеризуемую модулем упругости 300—350 МПа. Второй способ заключается в россыпи также непрогорхо-ченного отвального кускового шлака крупностью до 100 мм. Длительное его уплотнение с неоднократной поливкой водой способствует, как и прежде, смятию самой верхней его части. Сначала, как и при первом способе, образуется слой шлакового шлама толщиной 2—3 см. Затем после россыпи более мелкого шлака мельче 40 мм и доменной муки возобновляется уплотнение с увлажнением в летнее время 6—10% (по массе). Доменная мука, собранная в отвалах, является тонко дисперсной частью продукта силикатного распада шлака. Мелкий шлак раздавливается катками и вместе с доменной мукой при обильной поливке водой заполняет пустоты между кусковым шлаком. Доменная мука способствует как бы их цементированию. В результате увеличивается модуль упругости шлакового слоя и через 2—3 мес достигает 400—550 МПа. Минимальную толщину шлакового слоя, как и при первом способе, принимают не менее 20 см (в плотном теле), так как шлак предварительно не дробят. В связи с этим необходимо дорожными кулачковыми или решетчатыми катками массой не менее 16 т, а более целесообразно массой не менее 27 т (число проходов не менее пяти-шести по одному следу) раздроблять отдельные наиболее крупные куски шлака до размера не более 70 мм. Плотность шлакового слоя, устроенного данным способом, выше, чем при первом, и поверхность его более ровная. Третий способ отличается от предыдущего тем, что активный шлак после дробления с размером просвета между щеками дробилки, равном 40 мм, предварительно заготавливают непосредственно в отвалах, причем шлак должен быть высокоактивным, с пределом прочности на сжатие свыше 5 МПа. Но часть этого же шлака в шаровой мельнице превращают в шлаковый порошок со свежей поверхностью в изломе, 65—70% которого проходит через сито № 200. Так же, как и при первых двух способах, весь шлак из отвалов по возможности крупностью до 70 мм разгружают в корыто, разравнивают и дробят пятью-шестью проходами дорожного катка с кулачковыми или решетчатыми вальцами. Толщину слоя до уплотнения принимают не более 15 см. Затем просевшие места выравнивают мелким шлаком размером менее 40 мм, полученным в результате дробления на камнедробилке, и уплотняют дорожным катком массой не менее 16 т с многократной поливкой водой (общий расход 15—20%). Необходимое число проходов составляет 10—15 по одному следу в зависимости от крупности шлака. После предварительного уплотнения шлакового слоя рассыпают шлаковый порошок, приготовленный в шаровых мельницах из расчета 8—12% (по массе), распределителем цемента и возобновляют уплотнение дорожным самоходным катком с гладкими вальцами с поливкой водой. Потребное число проходов составляет не менее 20—25. Порошок вместе со шлаковым шламом заполняет пустоты в шлаковом щебне и потому коэффициент уплотнения не превышает 1,30. Поскольку поверхность его излома и поверхность шлакового порошка свежая, то происходит активная реакция схватывания шлаковых щебенок с порошком. По внешнему виду готовый слой через 15—17 мес напоминает тощий бетон М80—100, названный шлакобетоном. Прочность шлакобетонного основания нарастает значительно быстрее, чем при втором способе производства работ, и особенно первом, и через 2 года достигает М 100—150, причем процесс нарастания прочности медленно продолжался в течение 5 лет. Дальнейшие наблюдения на дорогах Донбасса Ф. С. Климашевым были прекращены. Пользуясь существующей теорией прочности согласно методу обратного пересчета при проектировании дорожного основания, устроенного по описываемому методу, модуль его упругости принимают равным 600—800 МПа. Таким образом, шлакобетонные по этому способу основания более прочные, чем по второму и особенно по первому. Но стоимость их на 25—30% дороже устройства слоя по первому способу. Однако и прочность оснований по первому способу меньше. Зато проще трудоемкость работ; такие основания наиболее дешевые. Верхний слой шлаковых оснований следует устраивать лишь по второму или третьему способу призводства работ. Нижний слой и временные дороги устраивают по первому способу. В центральных районах европейской части СССР наиболее широко распространен первый способ устройства оснований. Применение третьего способа может найти широкое внедрение, если вместо шлакового порошка использовать гранулированный шлак. Однако его расход увеличивается до 15—18%. Снижение расхода гранулированного шлака возможно, если отвальный шлак переработать на конусных дробилках или щековых с разгрузочным отверстием не более 20 мм. Тогда не менее чем в 1,3 раза увеличивают выход шлакового песка по сравнению с дроблением при отверстии 40 мм. Активность шлакового песка практически такая же, как и гранулированного шлака. Если вводить различные активизаторы, то прочностные свойства шлаковых оснований повышаются не менее чем в 1,2—1,4 раза. Дозировка активизаторов составляет не выше 1% от массы шлакового порошка, но снижается потребность в воде на 20—30% (по массе), что важно для южных районов и особенно при производстве работ в летнее время. Преимущество рассматриваемых оснований состоит в высоком значении модуля упругости. Такие основания не растрескиваются при резких колебаниях температуры, характеризуются небольшой водопроницаемостью (коэффициент фильтрации /С^ОД м/сут) и ограничивают проникание отрицательной температуры в земляное полотно. Коэффициент теплопроводности активного доменного шлака крупноячеистого сложения в 3 раза меньше, чем например, суглинистого плотного грунта при оптимальной влажности. Поэтому шлаковые основания частично выполняют и роль теплоизоляционного слоя. В центральных районах европейской части СССР в случае пылеватых грунтов и толщине шлакового основания равной не менее 0,3 м глубина промерзания снижается на 30—35%, что способствует улучшению водно-теплового режима земляного полотна. При шлаковых основаниях с асфальтобетонными покрытиями практически не наблюдается морозное пучение. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|