|

|

Навигация:

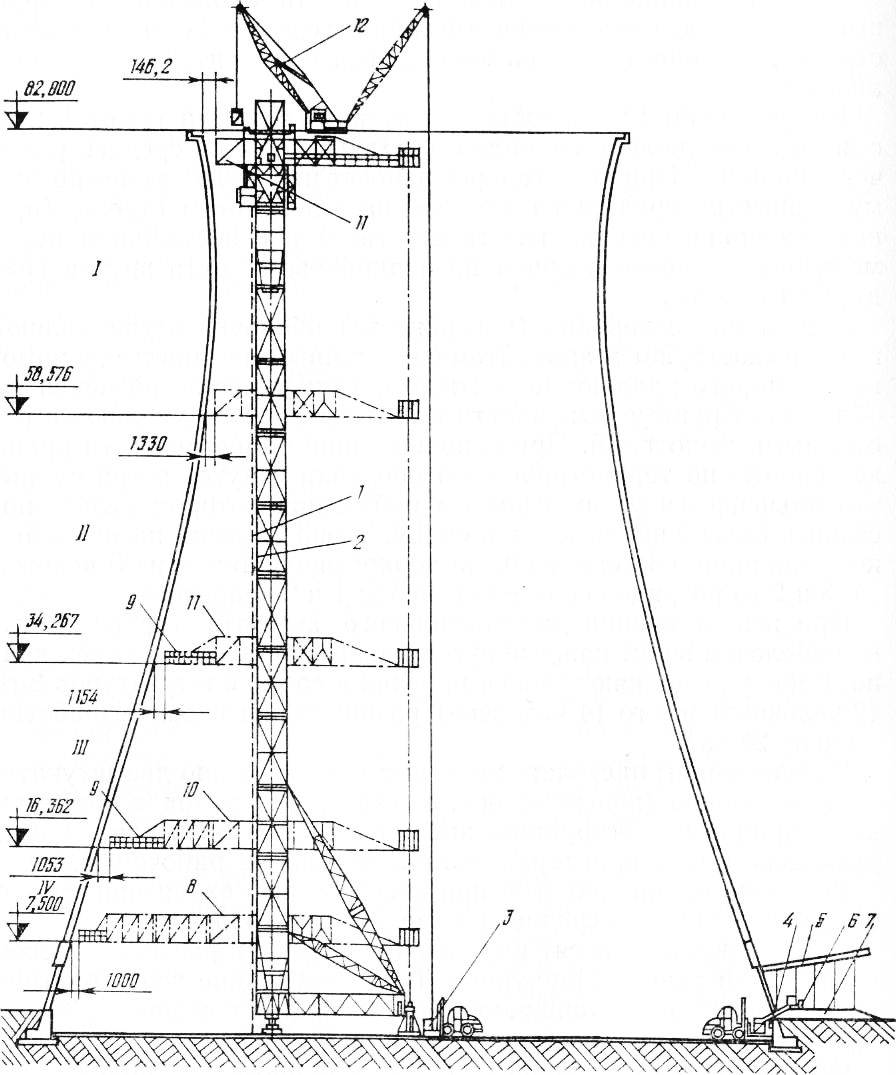

Внутренние и наружные поверхности возводимых высотных сооружений отделывают в соответствии с требованиями, предъявляемыми к этим сооружениям проектом. Затирку поверхности бетона осуществляют цементным раствором состава 1 : 2 на цементе и песке, применяемых для приготовления бетонных смесей. На внутренней поверхности ствола трубы, башенного копра, силоса, оболочки градирни и других сооружений удаляют наплывы с последующей затиркой поверхности цементно-песчаным раствором. Глубокие раковины расчищают до плотного бетона и заполняют бетонной смесью проектной марки (с применением мелкого щебня), подвергаемой тщательному уплотнению. На участках высотных сооружений, где обнаружены дефекты, устанавливают местную опалубку с козырьком-карманом. Для лучшего заполнения бетоном козырек устраивают на 6—8 см выше заделываемого отверстия. При необходимости установки местной опалубки ее закрепляют скрутками из проволоки, которую пропускают сквозь стену или закрепляют за арматуру. Небрежное ведение работ, перекосы, загрязнение опалубки могут привести к срывам бетона, а появление обратной конусности может вызвать остановку строительства. При использовании скользящей опалубки в процессе бетонирования постоянно наблюдают за освободившимися от опалубки железобетонными конструкциями. Следы движения опалубки, мелкие раковины на поверхности бетонируемых высотных сооружений немедленно затирают с подвесных подмостей. Обнаруженные трещины, раковины и другие дефекты тщательно освидетельствует технический персонал стройки с участием работников строительной лаборатории, которые принимают соответствующие решения по их устранению. Работы по исправлению дефектов, как правило, фиксируют в журнале бетонных работ. В случае смещения арматуры в дефектных местах ее восстанавливают в проектное положение. Большие наплывы бетона в местах горизонтальных швов являются результатом большой конусности опалубки и бетонирования слоями, превышающими заданные размеры. Поэтому затирка и сглаживание цементного раствора в этом случае не всегда позволяют полностью устранить дефект. Иногда медленный подъем опалубки или сильное загрязнение ее щитов приводит к подъему верхнего слоя бетона вместе с опалубкой. Для устранения этого дефекта при бетонировании высотных сооружений тщательно промывают и очищают опалубку, удаляют сорванные куски бетона и при дальнейшем бетонировании строго соблюдают положения строительных норм и правил по бетонированию конструкций в подвижных формах. Торкретирование внутренней поверхности оболочки градирни выполняют после окончания монтажа ходовой лестницы, токоотводов, устройств дневной маркировки и демонтажа наружной люльки. Торкретируют поверхность сверху вниз поясами высотой 2 м с внутренней люльки вначале с верхней, затем со средней рабочей площадки. При этом торкрет наносят на каждом поясе по всему периметру градирни с постепенным поворотом стрелы (при использовании бетонирующего агрегата) и с постоянным перемещением башенного крана по подкрановому пути внутри градирни (рис. 40). Подготовку основания (поверхности) оболочки осуществляют гидропескоструйным аппаратом с вакуумным пистолетом, с помощью которого удаляют цементную пленку и все загрязнения на оболочке. Крупные выпуклости и наплывы бетона удаляются рубильными молотками. При использовании однострелового крана все работы по торкретированию оболочки ведутся в три смены, что объясняется узким фронтом работ, при котором нельзя поставить более двух человек в смену. Звено рабочих на подготовке основания состоит из 4, на торкретировании — из 5 человек (4, 3 и 2-го разрядов соответственно 2; 1 и 2 человека). При использовании двухконсольного агрегата торкретирование оболочки ведут каждые сутки в одну смену с двух стрел крана. Работу выполняют звенья рабочих в составе штукатуров 3-го (2 человека) и 4-го (4 человека) разрядов при норме выработки в смену 200 м2. На вакуумном пистолете работают одновременно два штукатура 4-го разряда (попеременно), штукатур 3-го разряда обеспечивает зарядку пескоструйного аппарата песком один раз в 1 ч из расходной емкости, которую устанавливают на рабочем месте. Величина одной захватки при такой схеме механизации работ составляет 100 м (в среднем) по периметру градирни. Слои торкрета наносят на оболочку градирни растворонасосом С-854 с приставкой Марчукова. Торкретирование ведет бригада рабочих в составе бетонщиков: 4-го разряда — 4 человека, 3-го — 1, 2-го — 4 человека на две стрелы крана. Объем работ по торкретированию оболочек градирен площадью орошения 1600 и 3200 м2 соответственно составляет 5920 и 11 500 м2, расход раствора 148 и 230 м3. Нанесение торкрета на поверхность оболочки производят дву-мя-тремя слоями общей толщиной до 30 мм. Каждый последующий слой наносят после окончания схватывания предыдущего. Перерыв между нанесением слоев определяет строительная лаборатория, а перед перерывом слой торкрета наносят с постепенным уменьшением его толщины по направлению к стыку. При возобновлении работ по торкретированию поверхность на стыке очищают стальной щеткой или струей сжатого воздуха и смачивают водой.  Рис. 1. Схема работы крана при торкретировании оболочки градирни: I, II —зоны работы крана с секции № 1 соответственно без выдвижного мостика (19,5 ярусов и с выдвижного мостика (20 ярусов); III — зона работы крана с секции № 2 и выдвижного мостика (15 ярусов); IV — зона работы крана с секции № 3 и с выдвижного мостика: 1 — шланг высокого давления; 2 — мачта крана; 3— вибробадья емкостью 0,75 м ; — лоток; 5 — защитный навес; 6 — растворосмеситель C-868; 7 — пандус из песка; 8— ция № 3; 9 — выдвижной мостик; 10 — секция № 2; 11 — секция № 1; 12 — деррик кран. Расстояние между соплом и торкретируемой поверхностью при работе цемент-пушкой типа С-320 должно составлять 0,7—0,9 м, а цемент-пушкой типа С-702—0,9—1,2 м. Сопло направляют перпендикулярно торкретируемой поверхности. Давление сжатого воздуха в цемент-пушке регулируют в зависимости от длины шланга, по которому подается сухая смесь к соплу, и диаметра наконечника сопла. Основными материалами для приготовления сухой торкретной смеси являются портландцемент марок 400 и 500 (по ГОСТ 10178—62) и песок с крупностью зерен 1—0,8 мм, чистый без примеси ила и глины. Портландцемент рекомендуется применять низкоалюминатный с содержанием активной минеральной добавки 8—15%. Для улучшения качества торкрета в воду добавляют 0,2% мылонафта от веса цемента. Каждую порцию сухой смеси перемешивают в смесительном агрегате не менее 3 мин. Готовая цементная смесь пригодна к употреблению в течение 2—3 ч. Хранение ее более продолжительное время нежелательно, так как она слеживается и торкрет, получаемый при такой смеси, не будет обладать достаточной прочностью. Для предохранения сухой смеси от дождя на месте работ устраивают навес или ларь с плотно закрывающейся крышкой. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|