|

|

Навигация:

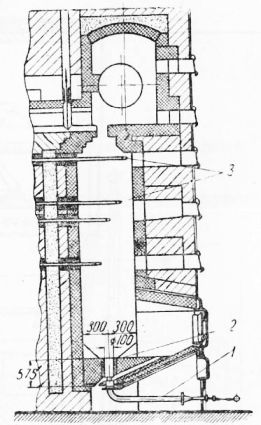

Переоборудование пекарных печей на газ производится путем установки в их топочной части газовых горелок, если это позволяет конструкция топки. Сами же печи остаются прежними. В жаровых пекарных печах и, в частности, в распространенных печах ФТЛ-2 применяется установка двух инжекционных горелок полного смешения для работы на газе среднего давления. Установка горелок производится по обе стороны топочной дверцы, как указано на рис. 1. В кладке, в местах установки горелок, делаются огнеупорные туннели длиной в толщину стен кладки; колосниковая решетка закрывается шамотным битым кирпичом. Работа горелок производится с подачей в них первичного воздуха в количестве 100—105%, и часть воздуха подается под решетку для ее охлаждения, так что работа топки происходит с избытком воздуха а = 1,1—1,15. Горелка оборудуется двумя запорными задвижками или кранами, манометрами, продувными свечами, запальником и газопроводом безопасности. Зажигание горелок и наблюдение за горением производится через отверстия — трубки, прикрываемые крышками со смотровым стеклом. Взрывные клапаны устанавливаются на лазах в кладке печи, служащих для очистки дымоходов. Возможна установка и инжекционных горелок низкого давления, устанавливаемых по 10—15 штук на печь группами по 5 горелок. Такая установка менее удобна вследствие большого количества газовой арматуры, мешающей при работе печи на твердом топливе и требующей большого ухода для поддержания надлежащей ее плотности во избежание утечек газа. На рис. 120 покачана установка беспламенной инжекционной горелки высокого давления в топке хлебопекарной печи ХПГ. При такой установке горелок сгорание газа в туннелях и прогрев печи будут наиболее совершенными. Но в случае необходимости перехода на твердое топливо требуется значительная работа по снятию горелки и установке колосников. В этого типа печах также с успехом применены диффузионные и, в частности, подовые горелки. Наибольшее повышение производительности и к. п. д. хлебопекарных и кондитерских печей достигается при сжигании газа в пекарных камерах, за счет повышения теплообмена от продуктов сгорания к изделиям и снижения тепловых потерь в печи. Наиболее подходящими горелками в этом случае являются инжекционные горелки неполного смешения, которые в зависимости от конструкции печей располагаются в зонах с относительной влажностью среды до 30—35% и таким образом, чтобы обеспечить равномерный нагрев всей пекарной камеры. Этот способ сжигания газа позволяет ликвидировать топки и устанавливать печи в любых этажах зданий. Беспламенное сжигание газа в хлебопекарных печах не показало особых преимуществ, так как не всегда обеспечивает равномерное распределение температур в печи, а при сжигании внутри пекарной камеры приводит к повышению избытка воздуха за счет вентиляции печи, необходимой по технологическому процессу выпечки изделий. С другой стороны опыты, проведенные в МТИПП с беспламенными микрофакельными горелками с туннелями (производительностью в 0,1 им3/час), показали очень устойчивую работу горелок при относительной влажности среды до 75%. Такие горелки, легко размещаемые в поду пекарных камер, могут обеспечить очень равномерный пх прогрев.

Рис. 1. Установка беспламенной инжекционной горелки в топке печи ХПГ: В специальных газовых пекарных печах с прямым обогревом, в которых изделия подвергаются непосредственному обогреву топрчными газами, удобным являемся применение инжекционных горелок высокого давления продольной формы, одна гз конструкций которых представлена на рис. 3. Эта горелка работает на газе среднего давления при подсосе первичного воздуха, в количестве, необходимом для полного сгорания газа, при этом работает очень устойчиво.

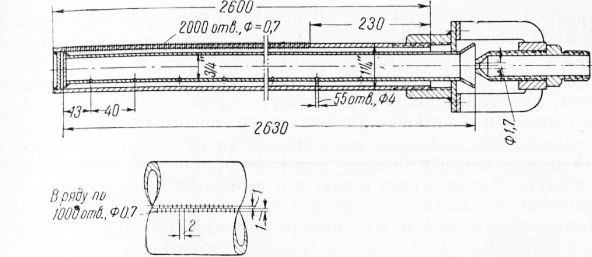

Рис. 2. Газовая люлечная пекарная печь с прямым обогревом: Проскок пламени в горелку исключается, так как выходные отверстия для газовоздушной смеси (2000 штук), расположенные в два ряда по 1000 штук в каждом на верхней части наружной трубки горелки, имеют диаметр всего в 0,7 мм.

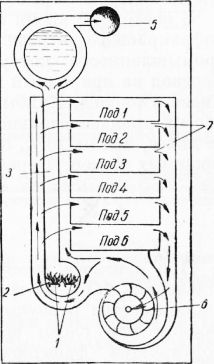

Рис. 3. Инжекционная горелка продольной формы для пекарных печей. Выход газовоздушной смеси из внутренней трубки смесителя в наружную происходит через 55 отверстий диаметром в 4 мм, расположенных в нижней части смесителя. Высота факелов пламени над горе-лочными отверстиями получается всего в 2—4 мм. На рис. 4 дана схема устройства и работы малогабаритной многоярусной газовой печи с косвенным обогревом, распространенной в Германии и выпускаемой в г. Мюнхене фирмой «Дебаг». В этой печи газ при помощи двух инжекционных горелок сжигается в топочной камере, из которой продукты сгорания поступают в элементы калорифера, пройдя который обогревают водогрейный котел-утилизатор и уходят по дымоходу в дымовую трубу. При помощи рециркуляционного вентилятора паровоздушная смесь отсасывается из пекарной камеры (по пути, указанному стрелками) и под его давлением проходит по каналам кругом топочной камеры к элементам калорифера, где нагревается до 200—250°, н снова поступает в отверстая между подами в пекарную камеру, нагревая изделия.

Рис. 4. Газовая пекарная печь с косвенным обогревом: Горелочное устройство печи оборудовано блокировочной автоматикой, не позволяющей подать газ в запальную горелку раньше, чем будет пущен рециркуляционный вентилятор, и в основные горелки газ сможет поступить только после разогрева термоэлемента, вмонтированного в запальную горелку. В случае погашения горелок или остановки вентилятора, подача газа в горелки отключается. Длительность разогрева печи 30 минут. Температурный режим легко и быстро изменяется, так как печь имеет очень малую аккумуляцию тепла, что позволяет использовать ее для выпечки большого ассортимента хлебобулочных и кондитерских изделий. Элементы калорифера сделаны из жароупорной стали толщиной 1,4—1,6 мм и имеют теплоотдачу в 2500— 3000 ккал/м/час. Емкость котелка-утилизатора — 200 л воды, нагревающейся до 60—80 °С. По сравнению с камерными печами эта печь дает экономию топлива в 30%. Она состоит из металлического каркаса, обшитого стальными листами с засыпкой шлаковой ватой. Вес ее примерно в 20 раз меньше кирпичной печи при площади пода в 5,7 м2, печь занимает площадь в 2,4 м2. В настоящее время в УССР проводятся опыты по применению инфракрасного нагрева в хлебопекарных и других печах пищевой промышленности, которые очевидно дадут неплохие результаты. Перевод на природный и смешанный газы хлебозаводов в Москве, Киеве, Брянске, Куйбышеве и других городах обеспечил повышение их производительности на 20% и более и повышение к. п. д. не менее, чем на 10%, особенно на печах с сжиганием газа внутри пекарных камер. Перевод на газ печей Московского хлебозавода № 5 повысил их к. п. д. с 41 до 61%. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|