|

|

Навигация:

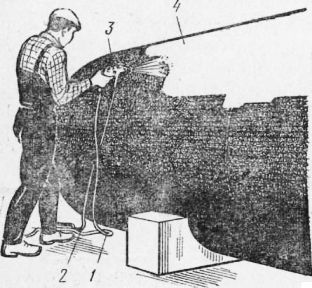

Основные требования. От правильной подготовки поверхности под изоляцию в большой степени зависит нормальная работа теплоизоляционной конструкции. После приварки крепежных изделий поверхности оборудования и трубопроводов высушивают, очищают от грязи, пыли и ржавчины и покрывают антикоррозионными составами, если это требуется по проекту. На поверхностях промышленных холодильников устанавливают хорошо просушенные, антисептированные деревянные конструкции и пробки, а также все металлические детали для крепления тепловой изоляции. Поверхность строительных конструкций, подлежащих изоляции, должна быть гладкой, ровной; швы между сборными железобетонными плитами должны быть заполнены раствором; прямые и острые углы между смежными поверхностями конструкций притуплены в виде фаски под углом 45° размером 100—150 мм или закруглены радиусом не менее 30 мм. Ровность поверхности проверяют наложением контрольной двухметровой рейки. Допускаемые просветы между контрольной рейкой и изолируемой поверхностью не должны превышать 10 мм. Подсушка. Поверхность считается сухой, если нанесенные на нее мазки битума после застывания плотно пристают к поверхности. Если битум не пристает к поверхности, необходимо ее просушить. Очистка. Для очистки поверхности применяют различные щетки, гкоебки, пескоструйные аппараты. Рабочим органом электрощетки является металлическая щетка, вращающаяся от электродвигателя через редуктор и гибкий вал диаметром 8 мм. Мощность электродвигателя 0,45 кВт, диаметр проволочной щетки 100—ПО мм. Электродвигатель укреплен на тележке, позволяющей перемещать электрощетку вдоль фронта работ. Производительность щетки до 3 м2/ч. Механические щетки работают также от сжатого воздуха, например угловые пневматические реверсивные щетки УП1ДР-1. Для очистки изолируемых поверхностей используют электросверлилки. В этом случае в патрон сверлилки вставляют щетку, насаженную на деревянный диск с хвостовиком. Строительные конструкции холодильников и металлические поверхности оборудования также очищают пескоструйными аппаратами. Сухой песок выбрасывается на обрабатываемую поверхность через сопло пескоструйного аппарата сжатым воздухом под давлением. Очищать поверхности нужно в респираторах либо марлевых повязках; глаза следует защищать предохранительными очками. После очистки поверхность протирают сухой чистой ветошью. Обезжиривание. Для обезжиривания металлические поверхности сначала протирают ветошью, смоченной уайт-спиритом или скипидаром, а затем сухой ветошью. Деревянные поверхности соскабливают, протирают ветошью, обмахивают волосяной щеткой. Окраска. Для защиты металла от коррозии, особенно когда конструкция должна работать при более низких температурах, чем температура окружающего воздуха ( т. е. когда возможно появление влаги на поверхности металла), металлические поверхности окрашивают. Для окраски используют лаки и битумные мастики. Краску наносят малярными щетинными кистями, окрасочными меховыми и поролоновыми валиками, агрегатами воздушного распыления. Принцип работы окрасочных агрегатов воздушного распыления основан на раздроблении струи окрасочного состава воздушным потоком, выходящим из сопла под давлением. Агрегат состоит из ручного пистолета-краскораспылителя, бака для краски, компрессора и системы шлангов. При нажиме курка пистолета-краскораспылителя одновременно открывается выход окрасочному составу. Поток воздуха разбивает струю окрасочного состава и распыляет ее в виде факела. Форма факела зависит от формы отверстия насадки пистолета-краскораспылителя. Пистолет-краскораспылитель отрегулирован так, что при незначительном нажиме на курок выходит только струя воздуха, а при дальнейшем нажиме одновременно выходит струя воздуха и окрасочного состава. Это позволяет использовать пистолет-краскораспылитель для обдувки поверхности от пыли перед окраской. Производительность окрасочных агрегатов от 40 до 80 м2/ч. На трубопроводах тепловых сетей антикоррозионную защиту вы полняют, оклеивая их изолом в заводских условиях. При монтаже трубопроводов, особенно в местах сварки, это покрытие нарушается. Восстанавливают антикоррозионное покрытие так: поверхность трубопровода в месте сварного стыка очищают от грязи, ржавчины, окалины и покрывают изолом в два слоя по холодной изольной мастике. Этот способ применяется при прокладке трубопроводов в непроходных каналах и при бесканальной прокладке. При надземной прокладке, прокладке в тоннелях, коллекторах, технических подпольях и коридорах, а также внутри зданий и по стенам снаружи зданий трубопроводы окрашивают антикоррозионным составом за два раза. Устройство пароизоляции. Па-роизоляционный слой выполняют либо из рулонных материалов (пергамина, рубероида), наклеиваемых в один или несколько слоев на сплошной слой битумной мастики (оклеечная пароизоляция), либо поверхность покрывают слоем горячего битума или битумной мастики (обмазочная пароизоляция). При изоляции оборудования и трубопроводов с отрицательными температурами устройство пароизоляции входит в состав основных работ. Подготовка рулонных материалов к наклейке их на изолируемую поверхность заключается в следующем. Рулонные материалы, не имеющие минеральной посыпки (пергамин, толь-кожа), перематывают в рулоны на другую сторону так, чтобы внутренняя сторона рулона стала наружной. Делают это для того, чтобы на поверхности материала при его наклейке не было волн и складок. Рубероид и толь с мелкой минеральной посыпкой обрабатывают на станке для удаления этой посыпки. От песчаной посыпки рулоны очищают также механизированными стальными щетками. Обработанные рулонные материалы скатывают в рулоны обработанной поверхностью кверху, чтобы между слоями был слой воздуха. Эти рулоны хранят поставленными на торец в один ряд по вертикали в закрытых помещениях. Наклеивают очищенные рулоны только после того, как обработанная поверхность перестанет быть липкой.

Рис. 1. Окраска поверхности аппарата ручным пистолетом-краскораспылителем: Спой пароизоляции наклеивают несколькими способами. Один способ состоит в том, что пароизоляционный материал наклеивают отдельными полотнищами-картинами. Второй способ заключается в том, что рулон для изоляции горизонтальных и вертикальных поверхностей не разрезают на отдельные картины. Сначала в нужном направлении раскатывают рулон и от него отрезают кусок необходимой длины, затем его сворачивают. Начальный конец рулона приклеивают горячим битумом на расстоянии 10— 15 см от края. При наклейке рулона на горизонтальную поверхность один рабочий разворачивает рулон по выбранному направлению и прижимает его к поверхности вручную шпателем или с помощью катка, а другой наносит битум на поверхность и на рулонный материал. При этом нанесение битума на поверхность не должно опережать промазку полотнища более чем на 0,5 м. Материал при его наклейке прижимают и разглаживают в последовательности, показанной на рис. 2, б. По окончании работ прошпатлевывают швы.

Рис. 2. Наклейка слоя пароизоляцни: Битум нужно наносить в таком количестве и так, чтобы только незначительная его часть выходила за продольные края разворачиваемого рулона. Появление битума с боков развернутого рулона свидетельствует о том, что снизу весь рулон смочен битумом и лист приклеен. Рулонные материалы наклеивают с перекрытием продольных швоз не менее чем на 100 мм и поперечных не менее чем на 200 мм. Пароизоляционный слой из рулонных материалов должен плотно прилегать к основанию. В нем не должно быть вздутий, морщин, складок и неровных мест. В местах отставания может собираться влага, которая, превращаясь затем в лед, приводит к разрыву слоя пароизоляции и увлажнению теплоизоляционного слоя, что влечет за собой раз рушение всей конструкции.

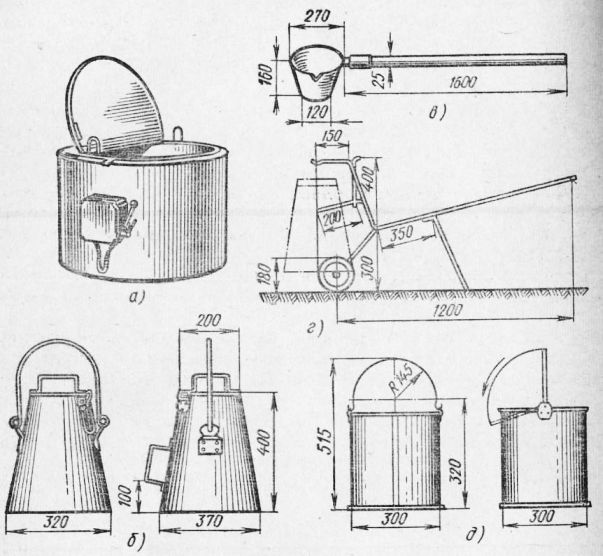

Рис. 3. Приспособления для разогрева и транспортирования битума и мастик: Качество приклейки пароизоляционного слоя из рулонных материалов проверяют следующим образом. Приклеенный слой слегка простукивают пучком проволоки. В тех местах, где слой приклеен недостаточно хорошо, слышен глухой звук; там, где слой хорошо приклеен к изолируемой поверхности, звук звонкий. Места плохого склеивания (пустоты, пузыри) исправляют, при этом слой разрезают, вскрытый участок промазывают битумом и на него накладывают заплатку, которую покрывают слоем горячего битума, чтобы не было видно швов. При обмазочной пароизоляции горячий битум или битумную мастику наносят на изолируемую поверхность вручную с помощью щеток и механизированным способом, применяя форсунки-распылители, которым битум подают насосами от битумоварочных котлов, термосов автогудронаторов с обогреваемыми цистернами. При небольших объемах работ битум и мастику разогревают в электробитумоварочных котлах вместимостью от 0,03 до 0,5 м3, электрованнах. Расплавленный битум переносят к месту работ в конусных бачках вместимостью 20 л. Бачки изготовлены из листовой стали, крышка плотно закрывается. Разливают горячие мастики черпаком объемом 5 л. Транспортируют бачки на тележках, в качестве рабочей емкости используют бачки. Температура битумных мастик должна быть не менее 160 °С в летнее время и 180 °С зимой. Обмазочную пароизоляцню выполняют в два слоя толщиной по 1-1,5 мм каждый. Последующий слой наносят после остывания предыдущего и проверки его качества. В местах сопряжения смежных изолируемых поверхностей пароизоляцию усиливают. Готовая обмазочная пароизоляция должна быть сплошной, без раковин, трещин, вздутий, отслоений и пропусков у закладных частей. Места с дефектами очищают, высушивают и вновь покрывают битумом (мастикой). Техника безопасности. При подготовке поверхности под изоляцию изолировщик должен соблюдать следующие правила техники безопасности. При работе с горячим битумом и битумными мастиками изолировщик должен быть одет в брезентовую спецодежду, фартук, резиновые сапоги (кожаные ботинки на резиновой подошве), головной убор (шлем), рукавицы; органы дыхания необходимо защищать респиратором (марлевой повязкой), глаза—очками. Перед началом работы проверяют исправность черпаков, бачков битумоварочных котлов и другого инвентаря. Переноска битума от битумоварочных котлов разрешается только в конусных бачках с крышками; бачки заполняют на % объема. Битум заливают в бачки черпаками на длинной деревянной ручке. Крышки и ручки бачков, рукавицы рабочего нужно систематически очищать от застывшего битума. Доставлять бачки к рабочему месту следует на ручных тележках или деревянных шестах с упорами для предупреждения скольжения бачка. Переносить горячий битум одному рабочему не разрешается. Запрещается передавать бачки из рук в руки на высоту (леса, подмости). Подогревать остывшую мастику на местах производства работ необходимо в электрованнах. Пользоваться открытым огнем запрещается. Во избежание воспламенения кипение битума не допускается. При работе с праймерами и мастиками, в состав которых входят легковоспламеняющиеся вещества ( бензин), запрещается курить, использовать открытый огонь; помещения должны проветриваться и хорошо вентилироваться. Применяемые для подготовки поверхности под изоляцию электрифицированные инструменты и механизмы (механические стальные щетки, электросверлилки, окрасочные агрегаты) должны быть заземлены, а токопроводящие линии изолированы и заключены в резиновые шланги. Различные включающие устройства (рубильники, кнопочные пускатели) должны быть закрыты защитными кожухами. Подключение механизмов к оголенным проводам запрещается. При работе с электроинструментом следует надевать диэлектрические перчатки и галоши. До начала работ с передвижными компрессорными установками необходимо проверить исправность предохранительных, измерительных и пусковых приборов, прочность и надежность скрепления воздухотодводящих шлангов. При работе компрессора необходимо следить за манометрами, не допуская перехода стрелки за красную черту; уровнем масла в картере, охлаждением компрессора; шлангами, которые должны быть без петель и резких переломов. Присоединять и разъединять шланги разрешается только после прекращения подачи воздуха. Подавать воздух следует после установки инструмента в рабочее положение. При обнаружении каких-либо дефектов работа должна быть прекращена. При протирке поверхности ветошью следует остерегаться травм от уколов рук о крепежные устройства (втулки, скобы, крючки, штыри). Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|