|

|

Навигация:

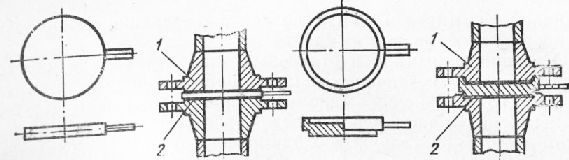

В производственной практике различают случаи останова холодильных машин, агрегатов и цехов: останов одного или нескольких компрессоров (агрегатов) при продолжающейся эксплуатации холодильной системы (например, останов компрессора в резерв при уменьшении холодопотребления или устранении мелких неисправностей в системе); останов компрессора или оборудования для вывода в ремонт; останов всего холодильного объекта (например, останов компрессорного цеха при выводе распределительного холодильника в ремонт). Любой останов холодильной установки проводится в строгом соответствии с инструкцией. Причину и время останова и проведенные манипуляции машинист записывает в суточной ведомости. При кратковременном останове принимают меры для предотвращения излишних непроизводительных расходов, для чего на период останова выключают все вспомогательное оборудование, и меры для возможности скорейшего пуска установки. До останова компрессора в целях предотвращения влажного хода компрессора уменьшают количество жидкого хладагента в аппаратах на стороне всасывания (испарители, промежуточные сосуды). После останова компрессора закрывают вентили, отключающие компрессор от всасывающего и нагнетательного коллекторов. При останове компрессора для ремонта откачивают пар хладагента работающим компрессором, освобождают компрессор от масла и воды, обесточивают электропривод, продувают систему азотом, а затем воздухом. Каждый компрессор или аппарат отсоединяют от действующей системы заглушками. При этом необходимо иметь в виду, что обесточивание привода про: водится дежурным электриком с разборкой схемы на электросборке (отключение рубильника и выемка вставок на каждой фазе с вывешиванием таблички: «Не включать! Работают люди!»). Используют только инвентарные заглушки с хвостовиком и маркировкой о пригодности использования на данные условия (рис. 1). О постановке заглушек записывают в суточный журнал.  Рис. 1. Установка заглушек: 1-фланец; 2 — заглушка При необходимости удаления из системы на время ремонта всей установки хладагент передавливают или перекачивают в ресиверы или баллоны. Например, при удалении аммиака из системы баллоны подсоединяют к наполнительному вентилю на регулирующей станции, закрывают запорный вентиль после регулирующего вентиля, отключают реле низкого давления и включают компрессор для отсоса аммиака из испарителя, всасывающей линии и картера. Затем компрессор останавливают и закрывают вентили на всасывающей и нагнетательной линии. Открывают вентили на баллонах и наполнительный вентиль на регулирующей станции. Поверхность баллонов охлаждают водой и следят, чтобы давление не превышало 1,3 МПа. Степень заполнения баллона контролируют по массе. Предельная норма заполнения аммиачных баллонов по «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора СССР составляет 0,57 кг на 1 л вместимости баллона. Правилами устройства и безопасной эксплуатации аммиачных холодильных установок устанавливается норма заполнения не более 0,50 кг на 1 л. При ремонте конденсатора аммиак удаляют в кожухотрубный испаритель, для чего останавливают компрессор, закрывают вентили на всасывающем трубопроводе и на трубопроводе подачи воды в конденсатор, открывают принудительно соленоидный вентиль на линии между конденсатором и испарителем. Циркуляция охлажденного рассола через испаритель приводит к снижению в нем давления из-за конденсации паров. Выравнивание давления в аппаратах свидетельствует об окончании передавливания. Для удаления аммиака из испарителя перед ремонтом в линейный ресивер прекращают подачу аммиака в испаритель, подлежащий отключению, и, откачивая аммиак компрессором, сливают его в линейный ресивер, следя за уровнем и не допуская переполнения ресивера. В случае увеличения уровня в аппаратах выше допустимой нормы заполнения аммиак сливают в дренажный ресивер или хранилище аммиака и только после этой операции возобновляют процесс отсасывания аммиака. Оставшийся аммиак в отдельных аппаратах или в картере компрессора по резиновому шлангу, подсоединяемому к вентилю для подсоединения манометра или какому-либо другому штуцеру, направляют в бак с водой, внимательно следя за выходом пузырьков газа. Необходимо предотвратить возможное попадание воды в полость аппаратов, для чего надо своевременно пережать шланг и затем закрыть вентили. Подобным образом, учитывая особенности технологической схемы установки, освобождают от хладагентов те или иные аппараты в аммиачных, хладоновых и прочих установках. При удалении хладагентов принимают меры предосторожности и предупреждают возможность загазования помещения, отравления, создания взрыво- и пожароопасных концентраций как в помещении, так и внутри аппаратов или просто предупреждают потери хладагентов. Порядок удаления хладагента должен быть предусмотрен инструкцией или (в случае отсутствия его в инструкции) изложен в журнале начальником смены или механиком (технологом, начальником цеха). Персонал инструктируют, проверяют обеспеченность противогазами, включают все вентиляционные системы (в теплое время года открывают фрамуги окон). После подготовки установки, аппаратов или машин к ремонту начальник смены в суточном журнале (и специальным актом в зависимости от порядка, установленного ведомством или предприятием) делают записи о проведенных подготовительных операциях и постановке отключающих заглушек и сдают установку (аппараты, машины) в ремонт. Приемка установки (аппаратов, машин) производится механиком цеха, а при централизованном ремонте начальником участка специализированного ремонта. Последовательность операций при полном останове холодильной установки следующая: 1. Прекращают подачу жидкого хладагента в испарительные системы (воздухоохладители, льдогенераторы и пр.), циркуляционные ресиверы, промежуточные сосуды, останавливают насосы хладагента циркуляционной схемы. 2. Из испарительной системы при закрытом регулирующем вентиле откачивают хладагент до остаточного давления 0,02- 0,03 МПа и собирают в линейном ресивере, после чего вентили на всасывающих трубопроводах из испарительной системы закрывают. 3. Закрывают всасывающий вентиль компрессора и после откачки хладагента из картера (всасывающей полости ротационного компрессора) до давления 0,02-0,03 МПа электродвигатель отключают и закрывают вентиль на нагнетательном трубопроводе. 4. Прекращают подачу воды в рубашки и холодильники компрессоров, конденсаторы и переохладители. В осенне-зимннй период воду из всех полостей и трубопроводов сливают. 5. После выключения компрессоров в установках с рассольными системами останавливают мешалку испарителя и прекращают циркуляцию рассола; насос выключают через некоторое время для использования аккумулированного холода. В установках с воздушным охлаждением останавливают вентиляторы. В I избежание раскрытия стыков фланцевых соединений на рассольном трубопроводе при тепловом расширении рассола на распределительном рассольном коллекторе задвижки закрывают только на всасывающей стороне выключаемых секций. Останов холодильной двуступенчатой установки проводят следующим образом: закрывают регулирующие вентили, прекращают подачу аммиака в промежуточный сосуд и испарительную систему, а после понижения уровня в промежуточном сосуде и испарительной системе выключают ступень низкого давления, а затем — ступень высокого давления. При останове каскадной холодильной установки вначале отключают компрессоры и аппараты нижнего каскада, а затем среднего и верхнего каскадов. Центробежные холодильные агрегаты отключают в следующем порядке: вначале отключают по заводской инструкции компрессоры, затем отключают насосы циркуляции, хладоносителя, подачу воды на конденсаторы. Далее порядок останова тот же, что описан выше. При наличии в цехе нескольких компрессоров и агрегатов их останавливают последовательно. Малые встроенные холодильные машины, работающие на хладоне, останавливают для оттаивания или при аварийных ситуациях нажатием на кнопку автоматического выключателя. Для останова на ремонт или постановки в резерв закрывают запорный вентиль на ресивере и откачивают пар хладагента из испарителя до начала его оттаивания. Затем закрывают всасывающий вентиль, выключают компрессор, закрывают запорный вентиль. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|