|

|

Навигация:

Бетонной смеси должны быть присущи такие качества, как связность, т. е. она не должна расслаиваться, и удобоукладываемость, т. е. смесь должна иметь такую подвижность, при которой она наиболее плотно может быть уложена в форму-опалубку. Оба эти свойства зависят от качества приготовления бетонной смеси. Связность смеси обеспечивается правильным выбором зернового состава заполнителей и соотношения между песком и щебнем. Удобоукладываемость бетонной смеси зависит от соотношения крупного и мелкого заполнителя, характера поверхности и крупности его зерен, от водоудерживающей способности цементного теста и целого ряда других факторов. Приготовление бетонной смеси на строительных площадках производится только в исключительных случаях при малых объемах работ, когда это экономически и организационно оправдано. Как правило, обеспечение строек бетоном осуществляется централизованно со стационарных бетонных заводов, где все процессы механизированы и автоматизированы. Такие заводы дают гарантию высокого качества продукции и меньшую ее себестоимость. Способ транспортирования бетонной смеси зависит от часовой и суточной потребности бетона, дальности транспортирования, температуры наружного воздуха, наличия тех или иных средств перевозки. В любых случаях должна быть обеспечена доставка бетонной смеси, сохранившей необходимые качества, в связи с чем время транспортирования не должно превышать 1 ч. Перевозка бетона может осуществляться в автосамосвалах, контейнерах на железнодорожных платформах или автомашинах, бетононасосами, транспортерами, узкоколейными вагонетками, автобетономешалками. Бетонная смесь, доставленная на строительную площадку автосамосвалами, зачастую не может быть разгружена непосредственно в опалубку и требует перегрузки в металлические бадьи для подачи ее краном к месту укладки. Разгрузка автосамосвалов может осуществляться в приемные бункера транспортных устройств, откуда с помощью лотков, хоботов, виброжелобов бетонная смесь подается в опалубку. При длительной перевозке бетонная смесь в кузове автосамосвала может расслоиться и крупные ее частицы осядут на дно, а вода и цементное молоко скопятся на поверхности. В случае, когда длительное транспортирование неизбежно, используют автобетоносмесители, которые загружают на заводе сухими компонентами бетонной смеси, за 20—30 мин до прибытия на объект водитель машины подает в барабан необходимое количество воды из дозировочного бачка и включает привод бетоносмесителя. Приготовление бетонной смеси происходит в пути следования машины. Наименее трудоемким способом является контейнерное транспортирование бетонной смеси. В качестве контейнеров используют различные по конструкции бадьи, которые снимают краном с транспортных средств и подают непосредственно к месту укладки бетонной смеси. Ленточными транспортерами можно перемещать бетонную смесь как горизонтально, так и под углом до 15—18° вверх или вниз. Для подачи бетонной смеси в опалубку массивных сооружений при больших объемах бетонных работ целесообразно использовать бетононасосы и пневмонагнетатели, с помощью которых смесь перемещается по стальному бетонопроводу к месту укладки. Такая установка может иметь производительность от 5 до 40 м3/ч и перемещать смесь до 350 м по горизонтали или до 40 м по вертикали. Перед укладкой бетонной смеси проверяется состояние опалубки и правильность установки арматуры. Производится тщательная очистка опалубки от мусора и посторонних предметов, поверхность деревянных щитов смачивается водой. Чтобы предотвратить возможное расслоение бетонной смеси, укладку ее должны производить с высоты не более 1—3 м. Загрузку смеси с большей высоты производят по наклонным лоткам, виброжелобам или вертикальным хоботам. Укладку бетонной смеси производят послойно. Толщина каждого слоя должна составить 20—30 см. Укладку каждого последующего слоя осуществляют только после тщательного уплотнения предыдущего. При возведении монолитных бетонных и железобетонных конструкций применяют различные приемы укладки и уплотнения бетонной смеси. В опалубку фундаментов и массивов бетонная смесь может подаваться автосамосвалами непосредственно или по эстакадам, бетононасосами и кранами в бадьях. При устройстве вытянутых, линейно расположенных конструкций применяют бетоноукладчики на рельсовом ходу. Такой агрегат состоит из самоходного вибробункера и собственно бетоноукладчика, представляющего собой смонтированный на самоходной тележке транспортер. Загрузка вибробункера бетонной смесью из кузовов автомобилей-самосвалов производится с эстакады. Передвигаясь на тележках по рельсам вдоль фронта работ, агрегат обеспечивает подачу бетонной смеси в пределах вылета транспортера. При устройстве монолитных фундаментов под колонны! успешно применяется кран-бетоноукладчик на базе трактора. С помощью этой универсальной установки не только укладывают бетонную смесь, но и монтируют металлическую опалубку, устанавливают арматурные каркасы и т. д. Укладка бетонной смеси в массивную конструкцию производится послойно. Каждый слой вибрируется внутренним вибратором.

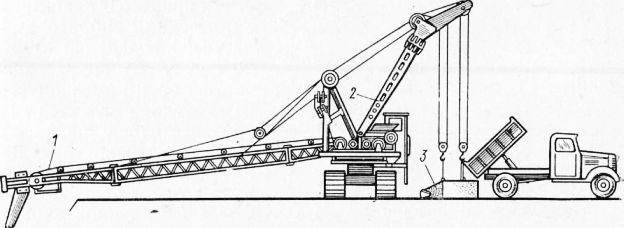

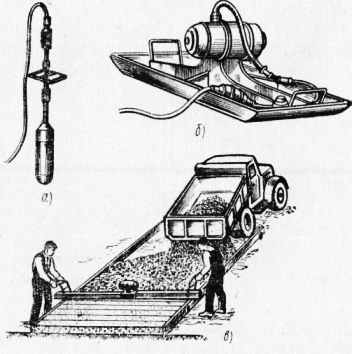

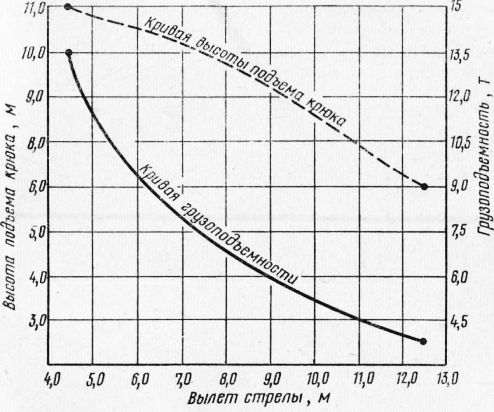

Рис. 1. Кран-бетоноукладчик на базе трактора: Колонны небольшой высоты (до 5—6 м) бетонируют на всю высоту, загружая бетонную смесь в опалубку сверху. Колонны большой высоты можно бетонировать ярусами, загружая и уплотняя бетонную смесь через отверстия в опалубке. В тех случаях, когда бетонирование высоких колонн ведется подачей бетона сверху, необходимо использовать инвентарные металлические хоботы, собранные из конусных звеньев. Бетонную смесь при любом варианте укладывают и уплотняют отдельными слоями. Бетонирование стен я перегородок осуществляется ярусами высотой не более 3 м. В промежуток между щитами опалубки конструкции бетонная смесь подается по обычным хоботам или по виброхоботам, на отдельных звеньях которых установлены вибраторы, обеспечивающие лучшее движение бетонной смеси. Прогоны и балки бетонируют одновременно с плитами перекрытий, причем поверхность плит после вибрирования их ллоща-дочными вибраторами обрабатывается затирочньши машинами. Уплотнение бетона в балках и прогонах осуществляется внутренними вибраторами. При бетонировании арок или сводов следует равномерно и симметрично загружать опалубку во избежание ее перекоса, в связи с чем укладка бетона на каждом участке производится симметрично продольной оси по направлению от пят к замку. При небольших пролетах арок или сводов бетонирование производится за один прием, а при значительных пролетах ведется отдельными полосами, параллельными продольной оси конструкции. Уплотнение бетонной смеси производят электромеханическими вибраторами с частотой колебаний от 3 до 20 тыс. в 1 мин. Основной частью электромеханического вибратора является электродвигатель с насаженными на вал дебалансами. Вращение разбалансированного вала создает колебания, которые через корпус вибратора передаются на бетонную смесь. В зависимости от вида конструкции применяют различные типы вибраторов. Для уплотнения горизонтальных конструкций, имеющих значительную площадь при малой толщине (плиты перекрытия, полы, площадки, дороги) используют площадочные вибраторы или виброрейки, которые осуществляют уплотнение бетонной смеси с поверхности. Способ уплотнения, при котором вибратор погружается в бетонную смесь, называют внутренним вибрированием, а соответствующие типы вибраторов — внутренними. Этот способ дает высокое качество уплотнения бетона и поэтому имеет наиболее широкое распространение. В случае, если нет возможности применить вибраторы названных типов, можно использовать способ наружного вибрирования конструкции; в этом случае вибратор прикрепляют к элементам опалубки и сотрясение ее передается в виде колебаний бетонной смеси. За качеством вибрирования должен быть установлен постоянный контроль, так как от степени уплотнения бетонной смеси зависит плотность бетона, а следовательно, прочность и долговечность конструкции из него.

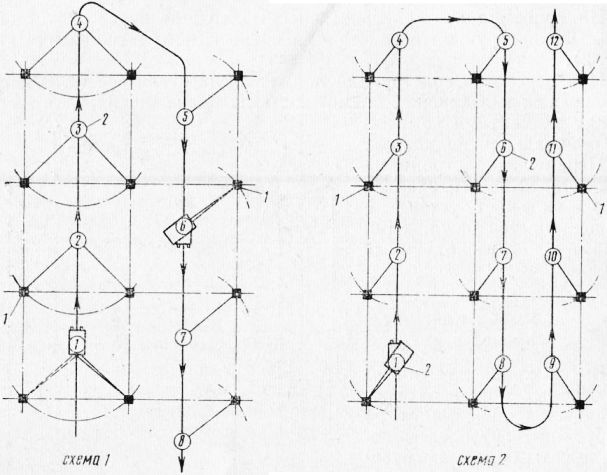

Рис. 2. Виды вибраторов: Вибрирование бетонной смеси продолжается до тех пор, пока не прекратится осадка бетона и на его поверхности не появится цементное молоко. Перемещение вибратора с одной позиции на другую ведется так, чтобы не оставалось непровибрированных мест. Для обеспечения большей надежности и монолитности конструкций лучше всего возводить их, не делая перерывов в процессе бетонирования. В случае, если нет возможности организовать непрерывную работу, следует при планировании перерывов учитывать, что между ранее уложенным бетоном и бетоном, уложенным после перерыва, образуется рабочий шов. Устройство рабочих швов разрешается производить только в определенных, наименее ответственных частях конструкции. Например, при бетонировании колонн рабочие швы можно устраивать на уровне верха фундаментов, на отметке низа прогонов и балок и у низа подкрановых консолей. Рабочие швы в плоских плитах могут выполняться в любом месте, но они должны быть обязательно перпендикулярны большей стороне плиты. Во всех случаях основанием для определения месторасположения рабочего шва должны служить технические условия и указания проекта. Для того чтобы обеспечить качественное сцепление поверхности ранее уложенного бетона со свежеукладываемым, поверхность схватившегося бетона должна быть тщательно очищена металлическими щетками или пескоструйным аппаратом от цементной пленки, насечена, промыта водой и покрыта тонким слоем цементного раствора. Причем отношение цемента к песку в растворе должно быть тем же, что и в бетоне. В значительной степени прочность бетонной конструкции зависит от того, насколько правильно осуществляется уход за свежеуложенной бетонной смесью. Очень важно, особенно в первые дни после бетонирования, создать благоприятные температурно-влажностные условия, в которых происходит схватывание и набор прочности бетона. Поверхность конструкции должна быть защищена от действия на нее как отрицательных температур, так и чрезмерного нагрева и обветривания, для чего ее в холодную погоду закрывают теплоизоляционными материалами, а в жаркую несколько раз в сутки поливают водой или покрывают полимерными пленками, препятствующими испарению воды из смеси. В период схватывания бетона следует оберегать конструкцию от сотрясений. — Приготовление бетонной смеси. Применяемые в бетоне заполнители (песок, гравий, щебень, шлак и др.) на крупные стройки доставляются в виде смеси, подготовленными к применению. На небольших стройках иногда приходится использовать добытые в местных карьерах заполнители, часто загрязненные глиной, илом; возникает необходимость в их промывке, дроблении и сортировке крупных камней (гальки, булыжника, валунов). Дозы составных частей бетонной смеси зависят от активности (марки) цемента и расчетной прочности (марки) бетона. Марку бетона устанавливают при проектировании сооружения и указывают на рабочих чертежах, а дозы составных частей бетонной смеси рассчитывают в соответствии с лабораторными испытаниями опытных образцов бетона. Бетонную смесь на крупных стройках приготовляют на центральных бетонных заводах, оборудованных высокопроизводительными установками не только для перемешивания бетонной смеси, но и для подачи и дозировки цемента, воды, песка и гравия или щебня. На таких бетонных заводах обеспечивается наилучшее качество бетонной смеси при одновременном наиболее рациональном использовании материалов, рабочих и оборудования. Бетонная смесь с таких заводов выдается как готовый продукт — товарная бетонная смесь строго установленного качества, гарантируемого выдачей удостоверения — сертификата на каждый отпускаемый объем бетонной смеси. При этом должна быть обеспечена четкая, рациональная и своевременная доставка бетонной смеси к месту укладки, чтобы она была уложена в конструкцию до начала схватывания цемента. При строительстве сооружений, удаленных на значительное расстояние от основной строительной площадки, невозможно обеспечить своевременную доставку товарной бетонной смеси к месту укладки, поэтому приходится организовывать ее приготовление даже в небольших количествах на месте строительства, применяя бетоносмесители небольшой емкости и создавая временные склады цемента, песка и гравия или щебня. Размещение бетоносмесительной установки на строительной площадке должно быть увязано с положением запроектированных железобетонных сооружений и обеспечивать удобную доставку нужных материалов к бетоносмесительной установке, а также транспортирование приготовленной смеси к возводимым сооружениям. Необходимо также рационально разместить материалы, используемые для приготовления смеси, обеспечивая наиболее удобные и короткие пути подачи материалов к бетоносмесителю и от него к месту укладки приготовленной смеси. Во многих случаях при строительстве небольших сооружений целесообразно применять передвижную бето-носмесительную установку. Ее использование позволяет механизировать: дозировкусоставляющих и загрузку их в барабан бетоносмесителя, подачу и дозировку воды, приготовление бетонной смеси и загрузку ее в тележки или на конвейер, укладку бетонной смеси. На месте работы установка должна размещаться вблизи от строящегося сооружения и применяемых для приготовления бетонной смеси материалов. Питание установки электроэнергией осуществляется от передвижной электростанции либо от находящегося поблизости постоянного источника энергии. При приготовлении бетонной смеси на установках малой производительности необходимо особенно тщательно следить за перемешиванием и получением однородной доброкачественной смеси. Транспортирование бетонной смеси. Способ и средства транспортирования бетонной смеси от места приготовления до места укладки выбирают в зависимости от дальности перевозки, объема работ, типа сооружения, высоты подачи и местных условий строительства, под которыми подразумеваются наличие центрального бетонного завода и необходимых средств для перемещения бетонной смеси, состояние дорог, климатические условия и т. д. Все это учитывается при проработке проекта производства бетонных работ. Продолжительность транспортирования бетонной смеси, считая с момента выгрузки ее из бетоносмесителя до укладки в опалубку, не должна превышать 1,5 ч при температуре до 20 °С и 1 ч при температуре выше 20 °С. От центрального бетонного завода бетонную смесь доставляют к возводимым сооружениям преимущественно автомобилями-самосвалами с выгрузкой смеси непосредственно на месте ее укладки или в промежуточные бункера или бадьи. На рис. 79 показана выгрузка бетонной смеси из автосамосвалов в бадьи с последующим подъемом ее на высоту и доставкой к месту укладки кранами. Такой способ доставки бетонной смеси применяют при бетонировании зданий, сооружений, коллекторов и т. д. При строительстве гидротехнических, промышленных и других сооружений целесообразно организовать приготовление бетонной смеси на строительной площадке с транспортированием ее бетононасосами. Бетонные смеси, транспортируемые бетононасосами, должны обладать повышенной подвижностью. Подвижность обеспечивается применением пластифицированного цемента или пластифицирующих добавок. Бетононасосы подают смесь по бетоноводам из стальных труб на расстояние по горизонтали до 300 м и по вертикали до 40 ж в зависимости от марки бетононасоса и состава смеси (ее подвижности). При строительстве различных зданий и сооружений, в том числе железобетонных коллекторов, тоннелей и т. п., для транспортирования бетонной смеси по трубам применяют сжатый воздух, нагнетаемый пневматическими установками. На рис. 80 приведена схема пневматического транспортирования бетонной смеси при строительстве тоннеля. Бетонная смесь по бе-тоноводу нагнетается сжатым воздухом, поступающим через ресивер от компрессора. Расход воздуха для подачи 1 м3 бетонной смеси на расстояние 100 м составляет 25—30 ж3. Укладка и уплотнение бетонной смеси. Процесс укладки бетонной смеси и ее уплотнения называют бетонированием. К бетонированию можно приступить после того, как установлена опалубка, уложена арматура и организована подача бетонной смеси к месту укладки. Укладка заключается в распределении и уплотнении поданной смеси по площади бетонируемой части сооружения или конструкции. Бетонная смесь при укладке должна заполнить все пространство внутри опалубки и промежутки между отдельными стержнями арматуры. Заданное по проекту расстояние между стержнями арматуры в плане и по высоте должно строго соблюдаться. Для сохранения этого расстояния пользуются деревянными вкладышами, удаляемыми в процессе бетонирования. Для образования защитного слоя между опалубкой и арматурой закладывают пластинки или плитки из цементного раствора. Равномерное распределение бетонной смеси по всей бетонируемой конструкции бетонщики осуществляют с помощью совковых лопат или скребков, а уплотнение — вибраторами, которые либо погружают в бетонную смесь (глубинные, или внутренние, вибраторы), либо размещают на ее поверхности. Глубинные, или внутренние, вибраторы используют при бетонировании стен, колонн, массивных фундаментов. В массивных неармиро-ванных элементах сооружений бетонную смесь можно разравнивать и уплотнять с помощью самоходной машины, представляющей собой малогабаритный трактор Т-40А с бульдозерным отвалом для разравнивания бетонной смеси и рамой с пакетом из четырех глубинных вибраторов для уплотнения смеси. При бетонировании днищ и перекрытий с небольшой толщиной уплотняемого слоя применяют поверхностные вибраторы, иногда называемые площадочными, а при бетонирований полов в производственных зданиях — виброрейки. При бетонировании густоармированных тонкостенных и высоких конструкций в тех случаях, когда внутренние вибраторы не могут быть использованы, допускается уплотнение бетонной смеси наружными вибраторами (тисковыми), прикрепляемыми к опалубке снаружи.

Рис. 1. Выгрузка бетонной смеси из автосамосвалов в бадьи и доставка ее краном к месту укладки в стены коллектора

Рис. 2. Схема пневматического транспортирования бетонной смеси при строительстве тоннеля При бетонировании массивных конструкций, стен, фундаментов бетонную смесь укладывают слоями толщиной 30—50 см. Толщина слоев бетонной смеси при внутреннем вибрировании не должна превышать 1,25 длины рабочей части вибратора. При применении поверхностного вибрирования в неармированных конструкциях или конструкциях с одиночной арматурой толщина слоев должна быть не более 250 мм, а в конструкциях с двойной арматурой—120 мм. Свободное сбрасывание бетона разрешается производить с высоты, не превышающей 3 м. При укладке бетонной смеси по вертикальным хоботам высота спуска не ограничивается. В вертикальные конструкции укладку бетонной смеси производят с соблюдением следующих требований: высокие колонны бетонируют участками высотой не более 5 м, а стены и перегородки — не более 3 м\ колонны со сторонами сечения менее 0,4 м и стены или перегородки толщиной менее 0,15 м, а также колонны любого сечения с перекрещивающимися хомутами арматуры бетонируют сбоку участками высотой не более 2 м. При бетонировании в подвижной опалубке подъем опалубки следует производить через промежутки времени, исключающие возможность сцепления уложенного бетона с опалубкой и повреждения его по выходе из опалубки; во время перерывов в бетонировании стен необходимо медленно поднимать опалубку в течение всего периода схватывания цемента; уровень бетона в подвижной опалубке необходимо поддерживать на 200—250 мм ниже верхнего края опалубки; бетонную смесь следует укладывать слоями высотой 0,2—0,3 м; к укладке еле-дующего по высоте слоя разрешается приступать только после укладки предыдущего слоя на заданную высоту по всему периметру опалубки. При длительных перерывах в работе по бетонированию сооружений для того, чтобы сопряжение ранее уложенного бетона с новым было хорошим, поверхность старого бетона и выступающие стержни арматуры очищают от образовавшейся цементной пленки и ржавчины. Прежде чем приступить к дальнейшему бетонированию, необходимо удалить песок, ржавчину и кусочки бетона. При большом объеме работ цементную пленку и ржавчину удаляют механизированным способом, а при малом объеме — ручным с последующей продувкой очищенной поверхности сжатым воздухом и промывкой водой. Перед укладкой нового слоя бетона поверхность Старого покрывают цементным раствором толщиной 1—2 см. Уплотнение бетона вакуумированием. Вакуумирование — это процесс уплотнения бетонной смеси с использованием специальных вакуум-опалубочных щитов, вакуум-насосов и других приспособлений. При вакуумировании удаляется избыточная вода из бетона, необходимая для его удобообрабатываемости и лишняя для его твердения. Вакуумирование ускоряет твердение бетона и повышает его плотность и прочность. При бетонировании с применением вакуумирования бетонную смесь укладывают в опалубку из щитов с вакуум-полостями, состоящими из двух слоев металлической сетки, покрытой фильтровальной тканью. Эта ткань препятствует засасыванию цемента и других мелких частиц бетонной смеси в процессе вакуумирования. Уложенную в вакуум-опалубку бетонную смесь предварительно уплотняют вибраторами, а затем включают в работу вакуум-насос, который отсасывает из смеси воду и воздух. Под действием на опалубку атмосферного давления бетонная смесь дополнительно уплотняется, в результате бетон в двух-трехдневном возрасте получает прочность на 40—60% большую, чем бетон, не подвергавшийся вакуумированию. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|