|

|

Навигация:

Профилактическое обслуживание PC должно обеспечить бесперебойную и безопасную ее работу. Оно производится повседневно таким образом: обслуживающий персонал принимает оборудование по смене и наблюдает за его работой; лицо, ответственное за газовое хозяйство установки, ежедневно посещает PC и ежемесячно осматривает ее; также проводится испытание работы оборудования и его ремонт в установленные и предусмотренные графиком сроки. При профилактическом обслуживании PC необходимо: 1. Наблюдать за исправной работой регулятора, его чистотой, смазкой трущихся частей, плотностью мембран, сальников, кранов, импульсных трубок, дыхательных трубок и т. д. Не допускать пересыхания кожи мембраны регулятора, периодически втирая в нее смазку из 50% касторового масла и 50% вазелинового масла. Втирание смазки следует делать через крышку регулятора во время перерыва в его работе. Дважды в год регулятор должен быть разобран и осмотрен внутри. Все его части следует очистить от грязи, пыли, изношенные втулки и пальцы сочленений рычагов заменить и хорошо смазать, проверить плотность прилегания клапана к седлу и, если необходимо, сделать притирку его. Необходимо осмотреть кожу мембраны, очистить ее от пыли и грязи, просушить и прожировать в указанной выше смазке в течение суток; смазку следует подогревать до 40—50 °С и обязательно хорошо промять кожу, втирая в нее смазку. Импульсные и дыхательные трубки регулятора должны быть очищены внутри и проверены на проходимость продувкой воз-Духа. 2. Наблюдать за исправной работой запорных предохранительных клапанов, не реже одного раза в месяц проверять их «на срабатывание» с записью о произведенной проверке в журнале профилактических осмотров и ремонта. Поддерживать клапан в чистоте, своевременно смазывать трущиеся части и мембрану головки (если она кожаная). Не допускать пропуска газа через неплотности в сальниках, фланцах, импульсной трубке, кранах. Подъем и опускание клапана должны происходить без заеданий. Не менее раза в год производить внутренний осмотр клапана, с очисткой его деталей, смазкой, заменой набивки сальника на оси рычага клапана и проверкой плотности закрытия клапана. Проверяется также плотность закрытия байпаса клапана, крана импульсной трубки, ее чистота внутри и состояние мембраны и рычагов в головке клапана. 3. Наблюдать за степенью засоренности фильтра, проверяя ее по перепаду давления при помощи манометра. При отсутствии манометра на -фильтре на засоренность его будет указывать постепенное понижение давления газа за регулятором при нормальном давлении его на вводе. Следить за отсутствием утечки газа в крышке, фланцах и кранах манометра фильтра, который должен включаться только при необходимости проверки сопротивления фильтра. Проверка внутреннего состояния фильтра производится по перепаду давления, которое указывает на степень его засоренности, но не реже 4 раз в год. При этом производится очистка корпуса фильтра от пыли и ржавчины и замена внутренней кассеты на новую или очистка заполнения старой кассеты от пыли и других отложений промывкой ксилолом и т. д. Заполнение кассеты (Кольца Рашига) смазывается висцином или другим вязким и устойчивым маслом. 4. Наблюдать за состоянием задвижек и кранов, за их чистотой, смазкой, состоянием сальников, легкостью хода, плотностью закрытия и отсутствием утечки газа. Не менее раза в год задвижки должны быть разобраны, их части очищены от грязи, промыты керосином; проверено состояние запорных поверхностей, уплотнителышх колец распорных клиньев и создана плотность закрытия путем притирки и шабровки поверхностей дисков. Необходимо проверить состояние шпинделя и гайки. 5. Наблюдать за исправной работой и своевременной смазкой механизмов счетчиков, а также за исправным состоянием и работой манометров и других контрольно-измерительных приборов. Пружинные манометры не реже одного раза в год проверять в Управлении мер и измерительных приборов. 6. Наблюдать за исправной работой гидрозатворов, за постоянным наличием в них жидкости на заданном уровне. 7. Наблюдать за работой устройств вентиляции и отопления, взрывобезопасного освещения, а также за состоянием воздуха в PC. Не реже раза в месяц при профилактическом осмотре отбирать пробу воздуха для проверки ее на содержание окиси углерода и проверять мыльным раствором плотность всех соединений газопроводов PC. Помещения PC относятся к газоопасным помещениям, поэтому ремонтные работы в них являются газоопасными и производятся двумя лицами под наблюдением лица, ответственного за газовое хозяйство. Работы следует производить только исправным и взрывобезопасным инструментом с применением взрывобезопасного освещения и противогазов для ремонтных и наблюдающих рабочих, особенно если работы производятся при работающей на байпасной линии PC. В случае пропуска газа одной из задвижек при вскрытии оборудования необходимо установить заглушки, отделяющие ремонтируемый участок газопровода; то же необходимо сделать при снятии оборудования. Работы с применением сварки на наружной поверхности газопроводов и оборудования в помещении PC допускаются после проверки в нем чистоты воздуха химическим анализом и по разрешению лица, ответственного за газовое хозяйство предприятия. Применение сварки в PC, связанной с разборкой газопроводов и оборудования, допустимо только при отключении PC задвижкой на вводе, установке заглушки и продувке газопроводов через свечу инертными газами (азотом, углекислым газом) с последующим анализом пробы газа на невзрываемость. Обслуживание газового оборудования котлов и печей Подготовка к пуску и пуск установки Первичный пуск котлов и печей на газообразном топливе производится после испытания их газового оборудования приемочной комиссией и подписания ею акта приемки. Продувка газом внутренних газопроводов производится совместно с PC и дворовым газопроводом через свечи котла или печи. Пуск в ход газифицированных котлов и печей после временного перерыва в их работе на ночь, выходной день и т. п. производится в следующем порядке. 1. При входе в помещение котельной требуется убедиться, что в нем нет газа, и хорошо его проветрить открытием дверей, окон и вентиляционных устройств. Только после этого можно включить освещение котельной. Если котельная оборудована лампой взрывобезопасного исполнения или ламцой «кососвет», освещающей помещение снаружи через окно, то включить их можно сразу при входе в помещение. При наличии в помещении котельной запаха газа растопку производить нельзя; необходимо сообщить об этом лицу, ответственному за газовое хозяйство предприятия, принять меры к проветриванию котельной и не допускать в нее людей. 2. Просмотреть сменный журнал котельной — нет ли в нем записи предыдущей смены или администрации предприятия, запрещающих работу или предупреждающих о неисправности оборудования. 3. Открыть шибер за котлом (печью) и дверцы с фронта топок для вентиляции дымоходов и топки и проверить наличие достаточной тяги в топке и за котлом при помощи тягомеров. При отсутствии тягомеров наличие тяги необходимо проверить поднесением к отверстиям топки листка тонкой бумаги, платка или руки. Вентиляция должна производиться не менее 10—15 мин. При наличии дымососа вентиляция дымоходов производится им в течение 3—5 мин. Особенно тщательно производится вентиляция печей и сушил, имеющих выносные топки и рециркуляцию дымовых газов. Необходимо открыть полностью шиберы 6 газоходах отходящих газов и отверстия для входа вторичного воздуха — гляделки, окна разжига и др. Задвижки на рециркуляционных устройствах во время вентиляции и разжига должны быть закрыты; разрежение в печах при разжиге должно поддерживаться не менее 1 мм вод. ст., а в топках сушил 2—3 мм вод. ст. В момент разжига заслонки у садочных окон печей должны быть открыты. Рециркуляционные устройства у сушил можно включить лишь при разогреве топок до температуры 700—800° и установившемся режиме горения. 4. Осмотреть состояние горелок, газовых кранов, задвижек и аппаратуры газопровода и сам газопровод от горелок до вводной задвижки в котельную. Краны и задвижки, кроме кранов на газопроводе безопасности, должны быть закрыты. При наличии водяного охлаждения головок горелок пустить через них воду. 5. Если котельная снабжается газом из газопроводов низкого давления, следует медленно открыть задвижку на вводе в котельную и проверить по манометру наличие достаточного для работы горелок давления газа. При подаче газа через местную PC наличие газа и его давление проверяются на выходе из PC. 6. При наличии горелок с принудительной подачей воздуха пустить вентилятор, подающий в них воздух, и открыть воздушные задвижки у горелок для лучшей вентиляции топки. При этом проверить подъем мембраны автомата блокировки газа с воздухом. В инжекционных горелках открыть воздушные шайбы. 7. Произвести продувку газопровода через свечи у котлов в течение 3—5 мин., для чего открыть кран свечи и задвижки (или краны между свечой и задвижкой на вводе), если таковые имеются. 8. Если установка манометра горелки позволяет использовать его для проверки плотности рабочей и контрольной задвижек (кранов), необходимо сделать эту проверку, особенно если пуск горелки происходит после значительного перерыва в работе установки. Для этого следует: а) при закрытых рабочей и контрольной задвижках, кране и открытом кране открыть и затем закрыть кран; если при этом давление по манометру не изменится (останется на нуле), контрольная задвижка (кран) плотна (не пропускает газа); б) при закрытых рабочей задвижке 1 и кранах 3 и 5 и открытом кране 4 открыть и снова закрыть контрольную задвижку 2\ если при этом падения давления газа по манометру не произойдет, рабочая задвижка держит плотно. При обнаружении неплотности задвижек разжиг горелок воспрещается. 9. Через запальник отобрать пробу газа на химический анализ или опробовать ее огнем «на хлопок» в соседнем помещении или при входе в котельную способом, указанным выше. 10. Убедившись, что задвижки плотны и что газ в газопроводе идет «чистый» (без воздуха), зажечь запальник, закрыть у горелки воздушную задвижку, а если горелка инжекционная, то закрыть воздушную шайбу (поворотом вправо до отказа); ввести запальник в топку.

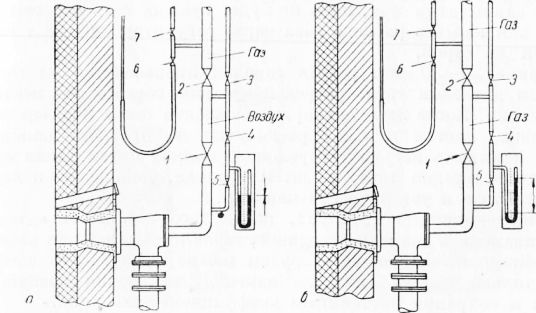

Рис. 1. Схема проверки плотности задвижки: Закрыть кран газопровода безопасности, открыть полностью контрольную задвижку (или кран) и затем медленно открывать рабочую задвижку (или кран), пуская газ в горелку; когда газ загорится желтым светящимся пламенем, добавить еще немного газа, наблюдая за его давлением по манометру, начать подавать в горелку первичный воздух путем медленного открывания воздушной задвижки горелки или шайбы и отрегулировать по цвету пламени на полное горение газа и устойчивое спокойное пламя. 12. Закрыть кран на свече. Вынуть запальник из топки и таким же образом зажечь другие горелки, после чего убавить краником подачу газа в запальник и положить (или подвесить) его на специальное место перед горелкой для контроля за поступлением газа в горелки по его огоньку. В случаях погашения запальника во время зажигания горелки, особенно, если рабочая задвижка частично была уже открыта, следует быстро ее закрыть, закрыть кран запальника, вынуть его из топки и снова провентилировать ее в течение 10—15 мин. полным открытием шибера за котлом. Если погашение запальника будет повторяться, следует в момент зажигания убавить силу тяги. 13. Закончить продувку газопровода и закрыть краны на свечах можно и раньше, как только убедились, что газ чистый. При наличии PC с регулятором со среднего давления на низкое нельзя закрывать свечи, пока не будет пущена хотя бы одна горелка, так как без расхода газа через регулятор он может быть выведен из строя. Первые 20—30 мин. работа горелок производится на минимальном давлении газа, разрешаемом для горелок по местной инструкции. Когда же огнеупорная выкладка топки (рассекатель, футеровка, клетки и т. д.) раскалится до красного каления, можно повышать нагрузку горелок до полной путем увеличения подачи поочередно газа, а затем воздуха, добиваясь полного сгорания газа и устойчивости пламени. В инжекционных горелках, после того как достигнута по цвету пламени и анализу отходящих газов их нормальная работа, дальнейшее изменение их нагрузки можно производить изменением только подачи газа, не изменяя положения воздушной шайбы и сохраняя постоянным коэффициент инжерции. В горелки высокого давления полного смешения при растопке подавать первичного воздуха не более 50—60% от необходимого, пока рассекатели не будут нагреты до красного каления; после этого, увеличивая нагрузку горелки, можно большим открытием шайбы переводить работу горелки с подачей первичного воздуха в количестве 100—105% от теоретически необходимого для сгорания газа. Более 60% несчастных случаев при эксплуатации газифицированных котлов и печей приходится на время разжига горелок. Поэтому к подготовке установки к пуску и пуску ее в ход следует относиться с большим вниманием. В частности, в момент зажигания горелки, кроме наблюдения за горением запальника, важно правильно ввести его в запальное отверстие. Так, при далеко вынесенном вперед горелки или ее туннеля запальнике первая порция газа, выходящая из горелки, сразу не загорится и в объеме топки успеет образоваться газовоздушная смесь, воспламенение которой произойдет взрывом. При слишком близком положении запальника к выходному отверстию горелки возможно сбивание пламени запальника струей газа. Следует учитывать, что горючие газы легче воздуха и, выходя из горелки, стремятся вверх. Поэтому запальные отверстия должны быть сверху или сбоку горелок. У одного котла запальное отверстие было под горелкой n почти при каждом разжиге горелки происходил хлопок; после устройства запального отверстия выше горелок хлопки прекратились. Запальники должны иметь наконечники с отверстиями, благодаря которым сдувание пламени почти невозможно. На рис. 3 представлены запальники: а) инжекционный, для всех горючих газов, с диаметром отверстия газового сопла в 2 мм на низком и 1 мм на среднем давлении газа; б) запальник для горелок, работающих на заранее приготовленной газовоздушной смеси, имеющих

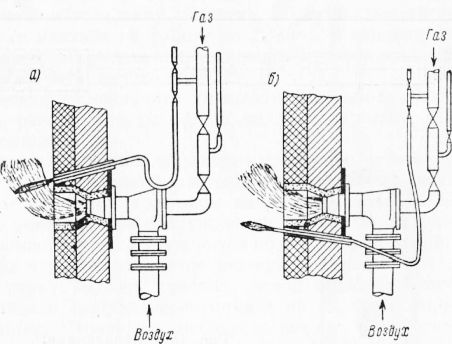

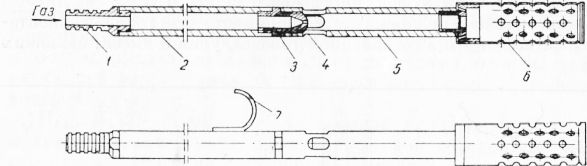

Рис. 2. Положение запальника при разжиге горелки: огнепреградительную пластинчатую решетку. При помощи таких запальников можно зажигать газ после продувки газопроводов без опробования газа на содержание кислорода. Наиболее простые диффузионные запальники, состоящие нз обычной трубки, с суженным концом, следует также снабжать указанными выше наконечниками. Первичный пуск газового оборудования котлов и печей и подготовка к нему должны производиться в таком же порядке, как и при пуске его после временного перерыва на ночь, на выходные дни и т. д. Необходимо перед началом первичной продувки счетчик держать отключенным, с открытым краном на его байпасе. Перед концом продувки счетчик включается путем медленного открытия кранов после него, а затем перед ним, после чего кран на обводе медленно закрывается и пломбируется. При растопке котлов, оборудованных автоматикой, устанавливаемой у секционных котлов, порядок приготовления их к работе будет такида же. Но зажигание горелок нужно вести в следующем порядке: после продувки газопровода открыть кран перед клапаном-отсекателем, зажечь переносный запальник и от него зажечь горелку термопары, нажав перед этим до отказа кнопку электромагнитного клапана. После того как пламя горелки термопары будет устойчиво гореть без нажатия кнопки, открыть кран запальной горелки и, убедившись, что и она надежно горит, погасить переносный запальник, затем прикрыть шайбу средней основной горелки котла и открыть ее рабочий кран. Отрегулировав шайбой работу этой горелки на устойчивое и полное горение газа, там же включить и отрегулировать остальные горелки. Шибером котла и поддувальными дверцами отрегулировать силу тяги и подачу вторичного воздуха.

Рис. 3. Запальники: Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|