|

|

Навигация:

Зажигание дуги происходит в результате прикасания электрода к свариваемому изделию. При этом, если сварщик замедлит отрыв электрода от изделия, может произойти «примерзание» электрода, т. е. приварка его конца к изделию, так как под действием большого тока конец электрода быстро расплавляется. После возникновения дуги сварщик должен беспрерывно поддерживать нужную длину дуги, не допускать обрывов, постепенно опускать электрод по мере плавления. Во время сварки возможны обрывы дуги. В каждом таком случае надо зажигать ее вновь впереди места обрыва на нерасплавленном металле и затем переносить дугу на шов и расплавлять застывший металл в месте обрыва дуги, где образовался кратер. Этим достигается непрерывность сварочного шва. Зажигать дугу на основном металле вне границ шва и выводить кратер на основной металл запрещается. Во время работы электродом сварщик передвигает его вдоль и поперек шва. Движение вдоль шва необходимо для заполнения наплавленным металлом всего шва. Поперечное движение электрода обеспечивает получение шва нужной ширины и расплавление свариваемых кромок. Для наплавки узкого валика, который называют также ниточным швом, применяют движение только вдоль шва без поперечных колебаний электрода. Ширина шва при этом получается на 1—2 мм больше диаметра электрода. Движение электрода вдоль шва производят равномерно с определенной скоростью, соответствующей току, диаметру электрода и виду сварного шва. В последние годы широкое распространение получила скоростная ручная сварка методом опирания. При этом методе стержень толстообмазанного электрода быстрее оплавляется, чем обмазка. В результате на конце электрода постепенно образуется козырек из обмазки. После появления козырька последним осторожно опирают электрод на свариваемый металл и в таком положении ведут его вдоль шва без колебательных движений, получая валиковый шов. Способ этот дает большую глубину провара металла, чем при обычном наложении шва, и повышает производительнрсть труда на 40—50%. Сварку деталей тонкими швами, например соединение в стык без скоса кромок, выполняют в один или два прохода сварочной дуги (по одному с каждой стороны). При сварке деталей и конструкций, изготовленных из толстолистовой стали с У-образной или Х-образной разделкой кромок, применяют многослойное наложение шва в несколько проходов. За первый проход электродами диаметром 3—4 мм проваривают корень шва, после чего производят вырубку корня шва (корень шва может быть и выплавлен с помощью специального резака) и последующую проварку его с противоположной стороны. Последующие слои шва наплавляют более толстыми электродами диаметром 5—6 мм. При этом нужно стремиться к образованию возможно меньшего количества слоев. Перед наложением каждого последующего слоя поверхность ранее наплавленных валиков хорошо очищают от шлака при помощи молотка и металлической щетки. Корень шва вырубают специальным зубилом при помощи пневматического рубильного молотка или выплавляют угольным электродом. В процессе сварки происходит местный неравномерный нагрев свариваемого изделия до очень высокой температуры. В зоне разогрева металл расширяется, вызывая внутренние напряжения в свариваемых деталях и деформации изделия. Сварщику нужно знать, в каком направлении могут деформироваться свариваемые детали, и соответственно принимать меры против этого. Установлено, что чем короче швы, тем деформации меньше. Этому же способствует правильная очередность наложения швов. Поэтому, например, при сварке листов в стык следует применять обратно ступенчатый способ наложения швов. В этом случае шов делят на ступени длиной по 200 мм, завариваемые последовательно от конца шва или его середины в обратном направлении. При таком способе металл получает более равномерный нагрев, чем при непрерывном шве, а деформации двух коротких швов имеют противоположные направления. Для уменьшения деформаций при сварке двутавровых балок вначале приваривают к стенке ребра жесткости, а затем стенку к поясам. Существует также способ сварки с обратными деформациями. В этом случае свариваемым деталям до сварки придают деформацию, обратную той, которая должна получиться после сварки. Напряжения в свариваемых деталях можно уменьшить, нагревая их до или во время сварки. Наилучший способ — отжиг после сварки, полностью устраняющий внутренние напряжения в изделии. Режим сварки. Приступая к сварке той или иной конструкции, сварщик обязан хорошо знать технологию и режим сварки, порядок и очередность наложения швов. Режим ручной дуговой сварки определяется главным образом величиной сварочного тока и диаметром электрода. При выполнении многослойных швов режим сварки устанавливают отдельно для каждого слоя.

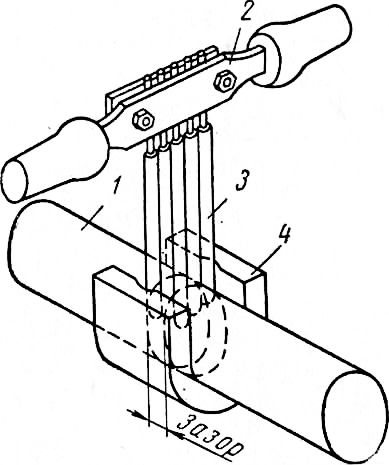

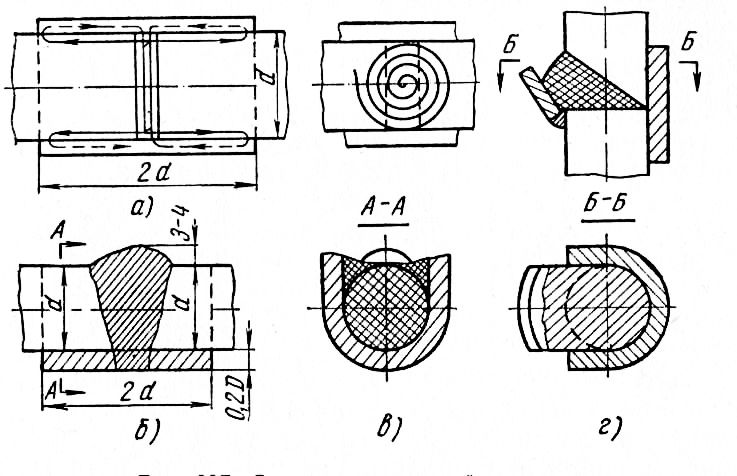

Рис. 1. Сварные соединения арматурных стержней: Диаметр электрода выбирают в зависимости от толщины свариваемого металла, количества слоев шва и положения в пространстве. Обычно при сварке в вертикальном и потолочном положениях сварочный ток уменьшают на 10—20% против принятого для сварки в нижнем положении. Сварочный ток уменьшают также при сварке тонкого металла или первого слоя шва (при раздельных кромках) во избежание прожогов; при сварке толстого металла и последующих слоев шва ток увеличивают. Качество сварного шва значительно ухудшается, если сварка производится при отрицательной температуре. Поэтому Строительными нормами и правилами установлены минимальные температуры (в зависимости от толщины свариваемого металла), при которых можно сваривать детали без предварительного их подогрева. При более низких температурах сварку следует вести с подогревом стали до 100—150 °С на ширину 100 мм с каждой стороны соединения. Электросварка арматурных стержней. При монтаже сборных железобетонных конструкций или арматурных каркасов, а также при изготовлении арматурных блоков, когда стальные стержни нельзя соединить с помощью контактной или стьжосварочной машины, сварку арматуры выполняют вручную. В этом случае используют разнообразные виды соединений, о способе соединения стержней даются указания в рабочих чертежах проекта. Сварку внахлестку или с накладными с расположением фланговых швов с одной или двух сторон выполняют обычными приемами; швы наплавляют за один или несколько проходов в зависимости от толщины, т. е. в зависимости от диаметра свариваемых стержней. Такие типы соединений неэкономичны из-за большого расхода металла и электродов, поэтому они вытесняются более эффективными способами сварки, например ванной или ванношов-ной. Дуговая ванная сварка арматурных стержней названа так потому, что она осуществляется не путем последовательного наложения сварного шва, а за счет создания между торцами стыкуемых стержней ванны жидкого металла, в которой расплавляются концы стержней, и наплавленный металл, соединяясь с основным, образует сварной шов. При плавлении электрода между торцами стержней металл в ванне сохраняется в течение всего процесса сварки в жидком состоянии благодаря теплу электрической дуги. В качестве форм, удерживающих расплавленный металл, применяют специальные стальные подкладки, а также съемные медные или керамические формы. Ванную сварку применяют для соединения стержней, расположенных горизонтально и вертикально. Ее можно вести одним или несколькими электродами. Одноэлектродную ванную сварку выполняют в стальных штампованных формах, обхватывающих свариваемые стержни. При этом зазор между торцами стержней оставляется равным или меньше двух диаметров электрода. Такую сварку рекомендуется применять для стержней диаметром 20—30 мм. При большем диаметре стержней происходит зашлаковывание швов и понижение их прочности, поэтому для стержней большего диаметра (до 90 мм) применяют многоэлектродную ванную сварку. Такую сварку производят гребенкой электродов, наличие которых создает непрерывное и стабильное горение дуги, быстрое заполнение зазора между стержнями расплавленным металлом и высокую его температуру. Для образования усиленного выпуклого шва гребенки электродов в конце сварки периодически погружают в жидкий металл и прерывают дугу. Многоэлектродную ванную сварку выполняют на стальной подкладке в медной или чугунной форме, которые обычно делают разъемными. Стержни прижимают к форме специальными хомутами.

Рис. 2. Схема многоэлектродной ванной сварки:

Рис. 3. Схема ванношовнои сварки: Ванношовная сварка. Этот вид сварки является разновидностью ванной сварки и в отличие от нее выполняется на остающейся подкладке. Сам процесс сварки сначала протекает так же, как при ванной сварке, а после достижения расплавленного металла в ванне уровня верхней грани стержней заваривают фланговые швы, затем делают усиление стыкового шва. При монтаже строительных конструкций сварщикам приходится сваривать различные узлы и детали. Чтобы обеспечить требуемую прочность и плотность сварных соединений, необходимо твердо соблюдать следующие выработанные практикой правила: Во всех случаях необходимо также добиваться полного сплавления свариваемого металла с наплавленным металлом электрода. Основное условие для этого — получить хорошее проплав-ление свариваемого металла на глубину не менее 1,5—2 мм. Контроль качества сварных швов. Сварные швы проверяют при внешнем осмотре, выявляя все неровности по высоте и ширине, неполномерность, непровар корня шва, подрезы, трещины, шлаковые включения, крупные поры и т. д. Для проверки механических свойств наплавленного металла шва и всего сварного соединения сваривают пробные соединения, из которых вырезают образцы для испытаний. Испытания проводят в механической лаборатории, определяя предел прочности, твердость, относительное удлинение, угол загиба и ударную вязкость; засверли-вают швы с последующим травлением для установления качества провара корня и внутренних дефектов шва. Одно из наиболее надежных средств проверки качества сварки — это просвечивание швов на пленку рентгеновыми лучами или гамма-лучами. В месте, где имеется дефект (трещины, поры и т. п.), лучи поглощаются меньше, и поэтому на пленке после ее проявления получится темноватое пятно. Такой снимок называют рентгенограммой шва. Качество сварных швов проверяют также специальным прибором— ультразвуковым дефектоскопом. При обнаружении дефекта в металле стрелка прибора делает резкий скачок или происходит затемнение лампы прибора. Если этих средств контроля нет, тогда по требованию приемщика производят контрольные засверливания швов на дефектных участках, выявленных при простукивании молотком весом 1 кг. Наличие дребезжащего звука указывает на дефектность шва. Плотность шва можно проверять, обильно смачивая его керосином, с одной стороны, а с другой, окрашивая суспензией мела или каолина. Если в течение 4 ч летом и 8 ч зимой на окрашенной стороне не появятся темные пятна, то шов считается принятым. По внешнему виду сварные швы должны удовлетворять следующим требованиям: Допускаемые отклонения в размерах сечений сварных швов и дефекты сварки металлических конструкций не должны превышать величин, указанных в соответствующих стандартах на швы сварных соединений, а также строительных норм и правил СНиП III-B.5-62. Электрической дугой можно не только сваривать, но и резать металлы. Резание заключается в выплавлении металла вдоль линии разреза на всю его толщину. Эту операцию выполняют как угольными, так и металлическими электродами. Сила тока для резки берется на 30% больше, чем при сварке. Дефекты в сварных швах должны устраняться следующими способами: перерывы – швов и кратеры завариваются; швы с трещинами, а также непроварами и другими дефектами, превышающими допускаемые, удаляются на длину дефектного места плюс по 10 мм с каждой стороны и завариваются вновь; подрезы основного металла, превышающие допускаемые, зачищаются и завариваются с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному. Исправление неплотных сварных швов путем зачеканки запрещается. Исправленные дефектные швы или части их должны быть вновь освидетельствованы. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|