|

|

Навигация:

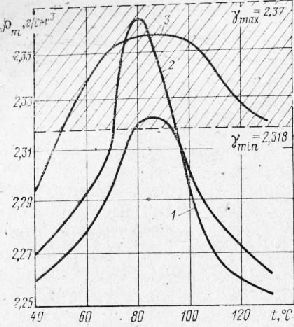

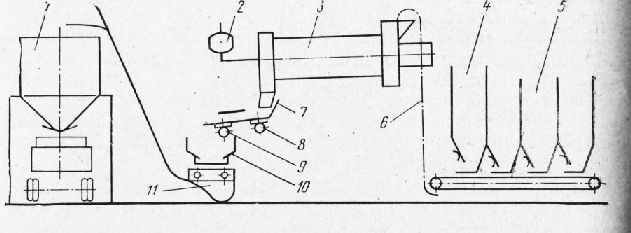

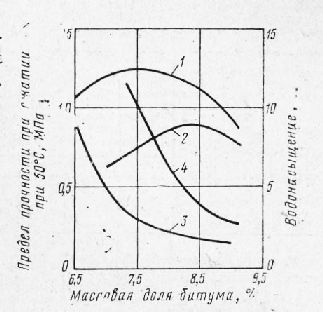

Технологический процесс производства асфальтобетонной смеси предусматривает предварительное дозирование щебня и песка, нагрев их, горячее грохочение, подачу через бункеры и дозатор в мешалку с одновременным дозированием и подачей холодного минерального порошка, горячего битума, перемешивание до готовности и выгрузку в транспортные средства. Наиболее важным этапом рассматриваемого процесса является перемешивание, включающее равномерное распределение минеральных зерен различной крупности в объеме смеси и обволакивание поверхности каждого минерального зерна битумной пленкой заданной толщины. Операции, предшествующие перемешиванию, определяют поведение смеси в мешалке. Последовательность дозирования компонентов смеси и их подача в мешалку оказывают существенное влияние на интенсивность протекания процесса получения однородной массы. Л. Б. Гезенцвей показал, что тщательное перемешивание минеральных материалов является основной операцией в технологическом процессе, обеспечивающей равномерное распределение битума как в объеме смеси, так и на поверхности мине-80 ральных кошюнентов. Увеличение продолжительности перемешивания с 60-90 до 180-240 с в смесителе принудительного порционного перемешивания (Д-325) позволило повысить степень однородности смеси и снизить расход битума на 10-15%.  Рис. 1. Зависимость средней плотности р m t асфальтобетона от температуры уплотнения t: 1 — асфальтобетон; 2 — то же, с добавкой ПЛВ в битум; 3- то же, с добавкой ПАВ после битума Во Франции для сокращения расхода битума и уменьшения времени перемешивания дорожники предложили раздельное перемешивание минерального порошка с 3Д частями требуемого количества битума, а перемешивание щебня и песка с 'Д частью битума и последующим их смешением. Исследования, выполненные в ГДР, показали возможность снижения расхода битума в асфальтобетонной смеси путем применения минеральных материалов, измельченных в дробилках ударно-отражательного типа. Щебень, полученный в этих дробилках, имеет наилучшую форму и наименьшую удельную поверхность. Фирма «Виб^у» (ФРГ) выпускает асфальтосмесители турбулентного перемешивания с подачей в герметически закрытую мешалку распыленного в виде аэрозоля битума. Такой способ обеспечивает равномерное распределение битума в минеральной смеси п обволакивание тонкой пленкой битума минеральных зерен. Этот способ также уменьшает расход битума по сравнению с традиционным. А. М. Скудра описывает асфальтосмеситель с мешалкой вибрационного действия и свойства асфальтобетонной смеси, полученной в нем. Качество асфальтобетонной смеси, полученной в вибросмесителе, выше, чем в традиционном асфальтосме-сителе, увеличивается прочность, плотность, снижается водо-насыщение. При этом оптимальное количество битума снижается с 8 до 4% от массы минеральной части. Б. С. Марышев и другие рассмотрели возможности приготовления асфальтобетонной смеси путем перемешивания компонентов в диспергированных потоках. Отдозированные щебень и песок перемешивают, подают на диспергатор, где формируется поток минеральных материалов. Диспергированный поток поступает в камеру предварительного' смешения, там он встречает поток распыленного битума и диспергированного порошка. На заключительной стадии смешения смесь поступает в лопастный асфальтосмеситель, где происходит окончательное перемешивание. Эта технология позволяет существенно повысить однородность распределения минерального порошка и битума в объеме Щебня и песка и снизить расход битума.  Рис. 2. Схема асфальтосмесителя непрерывного действия с вибрационным устройством для обработки асфальтобетонных смесей На рис. 2 представлена схема установки непрерывного действия для приготовления асфальтобетонных смесей. Производство смеси осуществляется следующим образом. Из агрегата питания и бункера отдозированные минеральные материалы (щебень, песок и минеральный порошок) элеватором 6 подаются в сушильный барабан, в котором они прослушиваются, нагреваются и перемешиваются с битумом в смесительном отделении. Из смесительного отделения сушильного бара — В бана асфальтобетонная смесь выгружается на вибролоток 7, в котором она подвергается вибрационной обработке и одновременно транспортируется в приемный бункер 10, откуда готовая асфальтобетонная смесь скиповым подъемником подается в-накопительный бункер и затем в транспортные средства. Дозирование битума осуществляется устройством. Вибрационная обработка асфальтобетонных смесей заключается в следующем. Под действием низкочастотного (частота колебаний 1600 кол/мин, амплитуда 1,2-1,4 мм) и высоко; частотного (частота колебаний 3200 кол/мин, амплитуда 0,8- 0,9 мм) источников вибрации вибролоток приобретает сложные поличастотные колебания. При этом асфальтобетонная смесь перемещается по вибролотку и подвергается переменному по частоте и амплитуде вибрационному воздействию: каждая точка днища по длине вибролотка имеет свой закон движения у торца вибролотка преобладает составляющая низкочастотных, а на его конце — высокочастотных колебаний. Благодаря переменному по частоте и амплитуде вибрационному воздействию асфальтобетонная смесь уплотняется, разрушаются агрегаты слипшихся минеральных частиц, перераспределяется битум и происходит равномерное обволакивание им каждой частицы, из трещин и раковин крупных минеральных частим удаляется воздух, и они заполняются асфальтовым вяжущий 82 уменьшается толщина битумных пленок, среда становится однороднее, увеличивается сцепление вяжущего с минеральным материалом. Это явление носит необратимый характер. В конце обработки уплотненный слой асфальтобетонной смеси разрыхляется до удобоукладываемого состояния кромкой вибролотка, совершающей высокочастотные колебания с большой амплитудой. Производительность асфальтосмесительной установки непрерывного действия с устройством для вибрационной обработки смесей составляет 50 т/ч. Внедрение вибрационного устройства для обработки асфальтобетонных смесей позволило значительно упростить конструкцию асфальтосмесительной установки, снизить ее металлоемкость, получить доброкачественную смесь при упрощенной технологии ее приготовления, повысить на 40-60% прочность асфальтобетона и снизить расход битума на 10-15%. Уплотнение асфальтобетонной смеси производили одним тяжелым гладковальцовым катком. Для формирования дорожного покрытия толщиной 30-70 мм до коэффициента уплотнения 0,98-0,99 потребовалось 8-10 проходов катка по одному следу. Годовой экономический эффект от внедрения одной асфальтосмесительной установки непрерывного действия с устройством для вибрационной обработки асфальтобетонных смесей производительность 50 т/ч составил 84,2 тыс. руб. Асфальтобетон на вспененном битуме. За рубежом идея приготовления асфальтобетона на вспененном битуме относится к 50-м годам. Вспененный битум получали путем смешения струи холодной воды с горячим битумом, при этом объем вяжущего увеличивался в 15-20 раз. Вспененный битум впрыскивался в смеситель непрерывного действия. Пена адсорбировала мельчайшие частицы влажного минерального материала и равномерно смачивала весь материал. После уплотнения смесь набирала требуемую прочность, меняя' при этом в течение нескольких часов свой цвет — от цвета минерального материала до черного. Конечная окраска зависела от количества битума, которое колебалось от 3,5 до 5,5.%. Асфальтобетон на вспененном битуме применяли для строительства оснований и покрытий с защитным слоем. Простая технология приготовления и укладки, возможность продолжительного технологического разрыва между укладкой и уплотнением, меньший расход битума, открытие движения сразу после уплотнения делают строительство оснований и покрытий из таких смесей весьма экономичным. Кафедра автомобильных дорог ЛИСИ совместно с трестами Лендорстрой и Леноргинжстрой Главленинградинжстроя (М. Н. Першин, Д. С. Гуральник, Г. В. Кореневский, Л. Г. Красных) проводила исследование эффективности применения вспененных битумов в горячих асфальтобетонных смесях. Вспенивание битумов позволяет улучшать качество асфальтобетонных, смесей и снижать расход вяжущего без дополнительного применения химических реагентов и специальных средств механизации. Вспененный битум представляет собой ячеисто-пленочную дисперсную систему, образованную множеством пузырьков воздуха, разделенных тонкими пленками вяжущего. Вспенивание осуществляется путем введения в горячий битум водяного пара или воды. Такой битум имеет повышенную поверхностную активность, меньшую условную вязкость и большую удельную поверхность, что при прочих равных условиях обеспечивает уменьшение его расхода, снижение энергозатрат, повышение, производительности асфальтобетонных заводов. Битумная иена хорошо прилипает ко всем видам минеральных материалов, обеспечивает обволакивание самой мелкой составляющей асфальтобетона — минерального порошка, что способствует повышению качества асфальтобетона. Наибольший эффект вспенивания был получен при использовании водяного пара с температурой 110-130° С и содержанием воды 3-4%. При этом достигнуто 13-15-кратное увеличение объема битума. Получаемая пена достаточно устойчива, уменьшение объема наполовину происходит в течение 1,0- 1,5 мин, а полный распад лишь через 2,2-3,0 мин. Приготовление асфальтобетонных смесей с использованием вспененных битумов осуществлялось в асфальтобетонной установке Д-645-2, на ее мешалке были установлены два блока форсунок. К существующему битумопроводу подключение форсунок осуществлялось через трехходовой кран, поэтому в асфальтосмесптеле можно было использовать и обычный битум. Подавался битум к форсункам под давлением 0,4-0,5 МПа при температуре 130-150 °С битумным насосом от весового дозатора, а пар — при температуре 110-130 °С под давлением 0,16-0,22 МПа по паропроводу от паросилового цеха АБЗ. При приготовлении смесей использовали битум БНД 90/130, имеющий следующие характеристики: глубину проникания иглы при 25 °С 108; температуру размягчения 47 °С; растяжимость 90 см; температуру хрупкости 15 ° С. В качестве минерального материала использовали щебень и высевки Каменогорского карьера размером 0-15 мм, пыль уноса мультициклонов и известняковый минеральный порошок. Жизнеспособность битумной пены оказалась вполне достаточной для полного перемешивания минерального материала с вяжущим. Перед началом приготовления асфальтобетонных смесей была проведена тщательная регулировка дозаторов битума и минеральных материалов. Особое внимание было уделено определению расхода вспененного битума для обеспечения требуемого качества смесей. Выполненные работы показали, что предварительное вспенивание битума существенно повышает его адгезионные свойства и облегчает перемешивание с минеральным материалом. В результате этого без снижения качества асфальтобетонных смесей расход битума может быть уменьшен на 10-15% от массы вяжущего, а время перемешивания сокращено на 20- Одновременно было выявлено, что вспененные вяжущие по сравнению с обычными обладают более активной способностью взаимодействовать с минеральными материалами без использования поверхностно-активных веществ. Физико-механические свойства полученных асфальтобетонных смесей на вспененном)11тУме (при " соответствующем снижении расхода вяжущего и сокращении цикла перемешивания) удовлетворяли требованиям ГОСТ 9128-84 для пористых горячих асфальтобетонов. Асфальтобетонную смесь на вспененном битуме укладывали на проезжую часть улиц и дорог Ленинграда с использованием обычного комплекта дорожных машин. Было приготовлено и уложено в нижние слои покрытий и основания свыше 200 тыс. т. При этом отмечались лучшие удобоукладываемость и уплот-няемость смесей по сравнению со смесями на обычном битуме. Результаты наблюдений за опытными участками дорожных покрытий подтвердили высокую эффективность асфальтобетонных смесей на вспененных вяжущих. Показатели физико-механических свойств материалов из кернов оказались выше по сравнению с показателями свойств материалов на обычных битумах. Особенно это относится к коэффициентам уплотнения и водостойкости, которые соответственно составляли для материалов на вспененном битуме 1,0 и 0,99, а на обычных битумах 0,94 и 0,9. Использование вспененного битума при приготовлении асфальтобетонных смесей на АБЗ Лендорстроя дало экономический эффект 0,69 руб. на 1 т смеси в основном за счет сокращения расхода битума и времени перемешивания материалов. Двухступенчатая битумосберегающая технология производства асфальтобетонной смеси. Сущность двухступенчатой технологии применительно к существующим смесителям принудительного перемешивания порционного действия заключается в первоначальном смешении минерального порошка с битумом, образовании асфальтовяжущего с последующим введением в него песка и щебня и перемешивании до готовности. Эта технология основана на учете различия физико-химических поверхностных свойств тонко- и грубодисперсной минеральной части смеси. Тонкодисперсная часть (минеральный порошок) в силу высокой поверхностной активности (удельная поверхность 300-400 м2/кг) в огромной степени влияет на битум, наполняя, переводит его из объемного в ориентированное состояние и образует асфальтовяжущее. Грубодисперсная часть (щебень и песок) обладает малой поверхностной активностью., так как удельная поверхность зерен 10-0,3 м2/кг. Теоретический анализ взаимодействия минерального материала с битумом в асфальтобетоне показывает, что на практике невозможно добиться равномерного распределения битума в минеральном материале, состоящем из частиц, размеры которых отличаются друг от друга в сотни и тысячи раз. Как известно, между частицами, расположенными"^ непосредственной близости, действуют силы взаимного притяжения и отталкивания. Первая группа молекулярных сил стремится сблизить частицы, вторая, обусловленная гравитационными силами, стремится оторвать частицы друг от друга. Если силы притяжения превышают силы отталкивания, между частицами образуются атомные контакты, которые могут быть разрушены в результате нарушения устойчивости системы под влиянием внешних воздействий. В тех случаях, когда для разрушения, атомных контактов необходима дополнительная внешняя энергия, отдельные частицы образуют пространственные арочные структуры. Н. Б. Урьев показал, что критический размер частиц, начиная с которого молекулярные силы сцепления превышают гравитационные силы, достаточно велик и достигает несколько десятков микрометров (10~6 м). Частицы, размер которых меньше критического, прилипают друг к другу и образуют пространственную структуру. Частицы, размер которых превышает-критический, при взаимодействии друг с другом не могут удерживаться молекулярными силами сцепления и не способны образовать структуру. Расчетц показали, что для минеральных зерен известняка критический размер частиц достигает 0,07 мм., следовательно, основная масса частицы минерального порошка способна агрегироваться. Легко показать расчетами, Что «сухое» перемешивание щебня и песка с минеральным порошком приводит к прилипанию частиц порошка к поверхности зерен; песка и щебня, а это препятствует обволакиванию крупных зерен битумом и повышает энергоемкость перемешивания. Агрегаты минерального порошка при перемешивании по обычной технологии практически не разрушаются, образуют флокулы. Минеральный-порошок не выполняет своей основной функции — наполнителя битума, не переводит его в ориентированное состояние, а это вызывает снижение сдвиго- и износостойкости водо- и морозостойкости асфальтобетона. Этим и было вызвано изыскание новых методов и приемов, позволяющих повысить качество асфальтобетона с одновременным уменьшением расхода битума и энергетических затрат за счет повышения однородности асфальтовяжущего. Необходимо отметить, что еще в 1909 г. П. В. Сахаров предлагал приготавливать вначале смесь битума с асфальтовым порошком и получать асфальтовяжущее вещество, а затем это вяжущее смешивать с крупным заполнителем, но эти блестящие идеи не нашли развития из-за низкого уровня технической базы в тот период. Именно сейчас, когда уровень технической базы дорожной стройиндустрии достиг определенных высот, реализация идеи проф. П. В. Сахарова стала реальностью. В двухступенчатой технологии реализуются все потенциальные возможности порошка, поэтому выбору оптимальной пары битум — порошок должно уделяться серьезное внимание. Химический состав порошка и битума должен обеспечивать хемо-сорбцию при их взаимодействии. Помол должен обеспечивать получение порошка с преобладающим содержанием частицы мельче 0,071 мм. Двухступенчатая технология позволяет управлять структурообразованием системы, замедлять ее или ускорять путем введения поверхностно-активных веществ направленного действия в заданной последовательности. Так, введение ПАВ в песок может значительно ускорить и улучшить обволакивание зерен песка асфальтовяжущим. Введение ПАВ в готовую асфальтобетонную смесь обеспечивает создание мономолекулярного слоя в виде «частокола», который способствует снижению аутогезии между зернами и улучшению уплотняемости смеси. Это позволяет получать плотное покрытие при пониженных температурах воздуха. Возможности- двухступенчатой технологии приготавливать асфальтобетонные смеси с пониженным количеством битума были проверены совместно с Т. А. Лариной в лабораторных условиях. Песчаные асфальтобетонные смеси типа Д готовили по традиционной и двухступенчатой технологиям. Механическое перемешивание и испытания этой серии экспериментальных смесей производили в Союздорнии. Была использована лабораторная лопастная мешалка и стандартное оборудование для испытаний. Как видно из табл. 3.8, все асфальтобетонные смеси, приготовленные по двухступенчатой технологии, при равной остаточной пористости имеют значительно меньшее водо-насыщение, чем приготовленные по традиционной технологии. Асфальтобетон, полученный по двухступенчатой технологии, с 6,5% битума, обладает таким же водонасыщением, как и асфальтобетон с 8%, приготовленный по традиционной технологии. Прочность асфальтобетона, приготовленного по двухступенчатой технологии, также выше, чем приготовленного по традиционной. Двухступенчатая технология позволила значительно повысить длительную водостойкость асфальтобетона. Возможности снижения массовой доли битума в асфальтобетоне при его производстве на АБЗ но двухступенчатой технологии исследовали на песчаных асфальтобетонах с гранулометрией типа Д двух зерновых составов. В опытных работах время перемешивания смеси на первой-стадии изменяли от 10 до 25 с, на второй — от 30 до 60 с. Смеси № 2-11 готовили по двухступенчатой технологии в том же смесителе, что и смесь № 1. Анализ результатов испытаний позволил выбрать минимально необходимое время перемешивания асфальтобетонной смеси, обеспечивающее высокое качество продукции на каждой стадии. Так, для смесей № 2 и 3 характерно некоторое ухудшение качества асфальтобетона по всем показателям в сравнении с эталонной смесью № 1. Следовательно, 10 с перемешивания недостаточно для получения однородного асфальто-вяжущего. Для смесей № 4-6 характерно возрастание прочности при температуре 50 °С и водостойкости, снижение водонасыщения и остаточной пористости асфальтобетона, и увеличение времени перемешивания с 15 до 25 с на первой стадии почти не влияло на качество асфальтобетона, Оптимальное время перемешивания на первой стадии составило 15-20 с.  Рис. 3. Зависимость прочности при сжатии (кривые 1, 2) и водонасыще-ния (кривые 3, 4) асфальтобетонной смеси от количества битума: 1, 3 — двуступенчатая технология; 2, 4 — традиционная В асфальтобетоне, приго -товленном на природном песке по традиционной технологии оптимальная массовая доля битума составляет 8,5% от массы минеральной части, а при двухступенчатой — 7,5%увеличение прочности при сжатии при температуре 50 °С составляет 30% (рис. 3.18). В асфальтобетоне, приготовленном из смеси природного песка с высевками по традиционной технологии, оптимальная массовая доля битума составляет 8,6%, а при двухступенчатой — 8,1%. Сравнивая свойства асфальтобетонных смесей № 7 и 9, приготовленных при оптимальном времени перемешивания на первой стадии (20 с) и на второй стадии (30, 40 и 60 с), отметили закономерное повышение плотноти, прочности, водостойкости, снижение пористости и водонасыщения образцов при увеличении времени перемешивания на второй стадии до 40 с. Образцы, полученные при времени перемешивания на второй -стадии 60 с, существенно не изменили свои свойства, следовательно, увеличение времени перемешивания до 60 с нецелесообразно. Проводимые опытные работы позволили установить оптимальное время перемешивания: на первой стадии 15-20 с; на второй стадии 40-50 с. Замеры силы тока, потребляемого двигателем мешалки при перемешивании, показали, что через 15-20 с с момента подачи минерального порошка в мешалку отмечается стабилизация уровня потребляемого тока при смешении, что свидетельствует о достаточности перемешивания на первой стадии. На второй стадии, после введения в смеситель песка, стабилизация потребляемого тока отмечалась через 35-40 с. Оптимальные временные пределы, определенные по физико-механическим свойствам асфальтобетона и методом фиксирования момента выхода на установившийся режим потребления тока, совпали. На основании проведенных исследований была разработана технологическая схема производства асфальтобетона. Асфальтобетонную смесь по двухступенчатой технологии приготавливают на асфальтобетонном заводе, оборудованном смесительным агрегатом принудительного перемешивания, порционного действия, включающим дополнительное оборудование для нагрева минерального порошка. На АБЗ, оборудованном помолвкой установкой, допускается использование свежеприготовленного минерального порошка при температуре не ниже 100 °С. Примерная схема основной технологической линии приготовления асфальтобетонных смесей представлена следующим образом. Известняковые высевки подают погрузчиком или бульдозером на площадки складирования на приемную решетку сушильного барабана шаровой мельницы. После просушки и помола порошок винтовым шнеком и ковшовым элеватором или пневмотранспортом подают в накопительный бункер смесителя, затем осуществляется дозирование и подача минерального порошка в мешалку. Температура минерального порошка в момент выпуска из шаровой мельницы составляет 150-170 °С. Щебень (высевки) и песок с площадки складирования подают бульдозером или погрузчиком на решетки приемных бункеров асфальтосмесителя, откуда они через питатели и ковшовый элеватор поступают в сушильный барабан. Рабочая температура песка и, щебня (высевок) на выходе из сушильного барабана составляет 160-180 °С. Просушенные и нагретые в сушильном барабане песок и щебень (высевки) горячим элеватором подают на грохот для фракционирования и сортировки по отдельным отсекам горячего бункера. Далее осуществляют окончательное их дозирование весовым дозатором. Битум поступает на завод в автобитумовозах или по железной дороге, затем его сливают в закрытое битумохранилище, где нагревают до 70-80 °С, перекачивают в рабочие котлы и нагревают до 130-150° С. Битум дозируют дозатором. Приготовление песчаной асфальтобетонной смеси типа Д По Двухступенчатой технологии осуществляется следующим образзом: - отдозированный горячий минеральный порошок подают в мешалку и взрыхляют лопастями 3-5 с; - из объемного дозатора на взрыхленный минеральный порошок подают заданную дозу горячего битума; - перемешивание минерального порошка с битумом продолжается 15-20 с до полного распределения битума на минеральных зернах и образования асфальтовяжущего. — отдозированный песок и щебень (высевки) выгружают в мешалку на асфальтовяжущее и перемешивают до получения однородной массы 30--40 с. Общее время перемешивания составляет 45-60 с; - приготовленную смесь выгружают в транспортные средства. Температура асфальтобетонной смеси при выпуске из смесителя должна составлять 140-160 °С. При опытно-производственных работах, выполненных в Москве, положительные результаты — получены на следующем составе песчаной асфальтобетонной смеси типа Д. Асфальтобетонная смесь, приготовленная в асфальтосмесителе по традиционной и двухступенчатой технологиям, обладала следующими свойствами. Экономия битума в этом составе равна 14,5%, или 11 кг на 1 т асфальтобетонной смеси. Приготовление песчаной асфальтобетонной смеси типа Г на известняковых высевках, содержащих не менее 12% частиц мельче 0,071 мм, включает в себя следующие операции: - отдозированные горячие известняковые высевки подают в мешалку и сразу же на них выливают заданное количество битума; - перемешивание известняковых высевок с битумом продолжается 15-30 с до полного распределения битума на минеральных зернах и образования асфальтового раствора; - отдозированный природный песок подают в мешалку на асфальтовый раствор и перемешивают до однородной массы 40-50 с; - приготовленную смесь выгружают в транспортные средства. Температура смеси при выпуске должна быть 140-160 °С. При опытно-производственных работах положительные результаты получены на следующем составе песчаной асфальтобетонной смеси типа Г. Асфальтобетонная смесь, приготовленная в асфальтосмесителе по обычной и двухступенчатой технологиям, обладала следующими свойствами. Двухступенчатая технология приготовления асфальтобетонной смеси позволяет уменьшить расход битума на 8,5%, что составляет 6 кг на 1 т асфальтобетонной смеси. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|