|

|

Навигация:

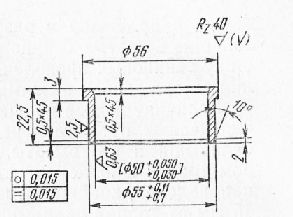

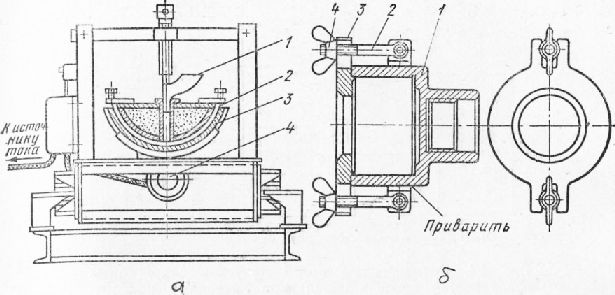

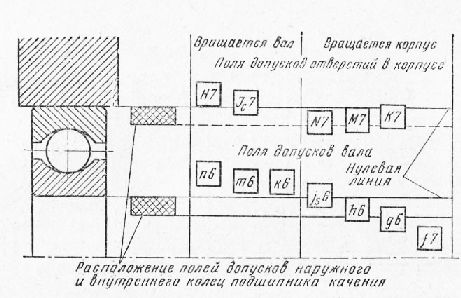

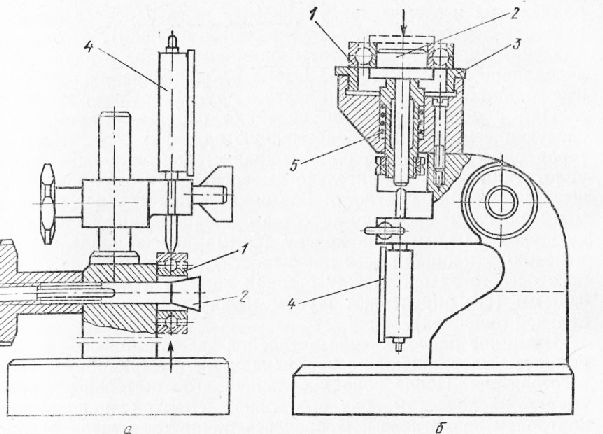

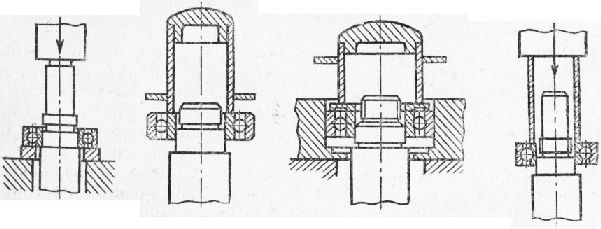

Современные компрессоры изготовляют только с тонкостенными биметаллическими втулками и тонкостенными разъемными вкладышами из бронзы или других антифрикционных материалов (рис. 1) вместо выпускаемых ранее толстостенных стальных или чугунных вкладышей с баббитовой заливкой. Тонкостенные вкладыши изготовлены из стальной ленты, толстостенные вытачивают из стальных заготовок. Зазор между шейкой вала и вкладышем шатуна в случае принудительной смазки составляет 0,001-0,0015 диаметра шатунной шейки (посадка Н7Ц7). Твердость заготовки для изготовления втулки составляет НВ 80-180. Расточку отверстия под палец выполняют после запрессовки втулки в шатун с допуском +0,1 мм на отклонение от номинального межцентрового расстояния шатуна. Втулки запрессовывают в верхнюю головку шатуна по посадке Н8/из. Тонкостенные разъемные вкладыши сопрягаются с корпусом по посадке Я7/&6. К обработке отверстий «под втулки и вкладыши, как и к самим втулкам и вкладышам, предъявляют жесткие требования по точности изготовления: овальность, конусность, непараллельность поверхностей стыков разъема образующей наружной цилиндрической поверхности не должны превышать 0,015 мм на 100 мм (диаметра или длины). Вкладыши изготовляют под окончательный размер, за исключением тех случаев, когда их поставляют в качестве запасных частей и толщина баббитового слоя позволяет вести их обработку под размер отремонтированной шейки вала. Сопряжение коренных и шатунных подшипников с коленчатым валом выполняют по посадке Н7Ц7, за исключением малых компрессоров холодопроизводительностью 3,5 кВт, где применяют посадки H7/g6. Шероховатость поверхности неподвижных соединений обычно должна находиться в пределах Ra 0,80-2,0 мкм, а поверхностей трения — не менее Ra 0,63 мкм. При больших скоростях требования к обработке поверхности повышают до Ra 0,20 мкм. Ремонт подшипников скольжения. При ремонтных работах обращают внимание на то, чтобы радиус галтелей и размеры фасок деталей, сопрягаемых с валом, были всегда больше радиуса галтели вала во избежание задиров при работе. Осматривают толстостенные вкладыши крупных компрессоров и обстукивают их рабочую поверхность для выявления поверхностных дефектов и мест отставания баббитовой заливки от вкладыша. При простукивании подшипника молотком из дерева, пластмассы или мягкого металла при наличии трещин и отставания появляется дребезжащий звук. Суммарная площадь поврежденных мест на поверхности баббитовой заливки не должна превышать 5-10% ее площади. Выкрошившиеся места заправляют баббитом той же марки, а в чугунных втулках бронзой или баббитом. Плотность прилегания баббитового слоя можно проверить также капиллярным методом. Зазор в подшипнике проверяют следующим образом: в вертикальной плоскости измеряют штих-массом или микрометром внутренний диаметр втулки или вкладыша и вычитают из него измеренный микрометром диаметр шейки вала. Зазор в разъемных подшипниках определяют по толщине обжатых свинцовых проволочек. Первоначальную толщину свинцовых проволочек подбирают так, чтобы при измерении зазора свинец выжимался не более чем на 0,2-0,3 мм.  Рис. 1. Эскиз верхней втулки шатуна Величину износа подшипников с тонкостенными вкладышами определяют путем измерения диаметра шейки вала, толщины вкладыша и его высоты. Толщину вкладыша измеряют микрометром с шариком на стержне в трех сечениях в продольном направлении, крайние из которых находятся на расстоянии 10- 15 мм от торцов вкладыша. Толщину можно также измерять в приспособлении, протаскивая вкладыш между опорной втулкой и стержнем индикатора. Плотность прилегания вкладышей к гнезду корпусной детали проверяют по краске. Равномерное распределение пятен краски на 3/4 общей площади свидетельствует о хорошей подгонке. Если толстостенные вкладыши при плановых осмотрах и текущих ремонтах допускается оставлять с трещинами, не угрожающими разрушением баббитовой заливки, то у тонкостенных вкладышей не допускается никаких дефектов на рабочих и нерабочих поверхностях. Бракованные тонкостенные вкладыши и втулки заменяют. Вкладыши меняют попарно, причем обращают внимание на маркировку завода-изготовителя и пояснения в сопроводительной эксплуатационно-ремонтной документации. При установке вкладыша ремонтного размера (отличающегося лишь толщиной подложки — стальной ленты) необходимый зазор достигается только перешлифовкой шейки вала под следующий ремонтный размер. Никакие подгоночные работы на тонкостенных подшипниках не допускаются. Также не допускается пришабривать и опиливать стыки, подкладывать прокладки между вкладышами и постелью, опиливать и пришабривать плоскости разъема шатуна и крышки подшипника. Все эти операции неизбежно приводят либо к ослаблению посадки вкладышей и выработке постели, либо к нарушению размеров и правильности формы посадочного гнезда. В итоге становится невозможным использование деталей ремонтных размеров заводской поставки и необходима выбраковка шатуна и крышки. Как указывалось выше, втулки, закрепляемые прессовыми посадками, растачивают или развертывают после их запрессовки, так как их внутренний диаметр при запрессовке меняется. До запрессовки сверлят отверстия для подачи смазки и делают канавки для ее распределения в соответствии с чертежом на деталь. Зазор в разъемных подшипниках с толстостенными вкладышами, имеющими прокладки в плоскости разъема, регулируют в следующем порядке: разбирают и очищают весь подшипниковый узел, зачищают наплывы, натиры; шейки вала проверяют на правильность геометрической формы и соответствие размеров и шероховатости поверхности технической документации, исправляют дефекты; проверяют плотность посадки вкладыша и постели корпусной детали (щупом и по краске); с обеих сторон разъема подшипника снимают одинаковое количество прокладок; на поверхность шейки наносят краску для проверки плотности прилегания и собирают подшипниковый узел; узел разбирают, и вкладыш в оправке (колодке) в тисках пришабривают по пятнам.  Рис. 2. Приспособления для заливки подшипника баббитом: а -отдельно вкладыша: 1 — горловина заливки баббита; 2 — песок; 3 — вкладыш подшипника; 4 — вибратор; б — центробежным методом При большом износе или выкрашивании баббитового слоя подшипники перезаливают. Шероховатость посадочных поверхностей под подшипник рекомендуется не более Ra 0,80 мкм, а для торцов и заплечиков валов — Rz 20 мкм. Увеличение шероховатости при посадке подшипника с натягом в сопрягаемую деталь может привести к сглаживанию выступов и ослаблению посадки. Частые операции по демонтажу подшипника также могут привести к ослаблению посадки. Ремонт узлов с подшипниками качения. При осмотре узлов с подшипниками качения обращают внимание на легкость проворачивания вала и звук работы подшипника. Глухой шум при появлении дефектов подменяется металлическим или дребезжащим звуком. На элементах подшипников не допускаются трещины или выкрашивание металла, цвета побежалости, выбоины и лунки на беговых дорожках колец, шелушение и чешуйчатое отслоение металла, забоины, вмятины на поверхностях качения, коррозионные раковины, глубокие поперечные риски на беговых дорожках и телах качения, сквозные трещины и вмятины на сепараторе, ступенчатая выработка колец. Подшипники осматривают при рассеянном свете.  Рис. 3. Расположение полей допусков сопрягаемых поверхностей колец подшипников качения и посадочных мест вала и корпуса Причинами появления дефектов подшипников качения могут быть: перегрузка подшипника из-за перекоса при монтаже, искажение формы посадочных мест, увеличенный натяг при посадке (разрушение рабочих поверхностей тел качения и колец), недостаточные зазоры (защемление тел качения, разрушение сепараторов), недостаточно тугая посадка на вал или в корпус (износ посадочных поверхностей при поворачивании). На легкость вращения подшипники проверяют как вращением детали в подшипниках непосредственно в машине, так и после демонтажа или перед монтажом. Наличие зазора в подшипнике проверяют качкой от руки. Величину зазора проверяют щупом. При дефектации подшипники, поступившие при разборке из ремонта, а также полученные со склада (новые или реставрированные), проверяют на соответствие величины радиального и осевого зазоров требованиям соответствующего квалитета. Величину зазоров в мастерской цеха измеряют на приспособлениях. Радиальный зазор вычисляют как среднеарифметическое четырех измерений при повороте наружного кольца на 90°. При ремонте узлов с подшипниками используют приспособления для демонтажа и напрессовки, аналогичные используемым при монтажных работах. При посадке с натягом колец подшипника внутреннего — на вал и наружного — в корпус происходят деформация колец и уменьшение зазора, иногда до половины первоначального. Поэтому к точности геометрической формы посадочных мест для подшипников предъявляют большие требования. Погрешности формы посадочных мест могут исказить форму тонкостенных колец подшипника и изменить величину радиального зазора или нарушить его равномерность по окружности. Овальность и конусность посадочных мест не должны превышать. 0,5 допуска на посадку. Размеры посадочных мест замеряют в трех сечениях и в трех-четырех местах по окружности.  Рис. 4. Приспособления для измерения радиальных (а) и осевых (б) зазоров в подшипниках качения: 1 — подшипник; 2 — опора внутреннего кольца; 3 — упор наружного кольца; 4 — индикатор; 5 — пружина Ремонт уплотнения штоков. Надежность работы сальника и долговечность его деталей зависят от качества обработки поверхности штока или его износа и пригонки к его поверхности сегментов уплотнительных колец, от качества сборки компрессора (нарушение соосности, повышенное биение штока), от качества сборки сальника (несоблюдение рекомендованных радиальных и осевых зазоров, нагрев из-за перекоса предсальника при неравномерной затяжке болтов крышки), количества и давления смазки и от чистоты сжимаемого газа в разомкнутых холодильных циклах (износ штока из-за внедрения в полимерные кольца окалины, частиц кокса и других твердых включений).  Рис. 5. Приспособления для насадки подшипников качения При ремонте элементов сальника обращают внимание на следующие моменты: одновременную притирку сегментов и секторов одного кольца в одной оправке; подгонку поверхностей уплотнения по предварительно выверенному и отшлифованному штоку; проверку плотности подгонки торцевых плоскостей камер керосином; проверку качества пришабривания колец к штоку щупом 0,03 мм и на краску (суммарная площадь пятен не менее 80% площади всей поверхности); выдерживание суммарного осевого зазора между стенкой камеры и кольцами 0,03- 0,05 мм (его определяют щупом между торцом камеры и лекальной линейкой). Взаимное расположение деталей и зазоры при сборке после ремонта выдерживают по рекомендациям и маркировке завода-изготовителя. После сборки сальника его тщательно прирабатывают на холостом ходу с обильной смазкой и постоянным контролем за нагревом. В процессе приработки шток рекомендуется натереть дисульфидом молибдена. Ремонт уплотнений бескрейцкопфных холодильных компрессоров. В бескрейцкопфных компрессорах для уплотнения вращающегося вала применяют торцевые уплотнения. Основные дефекты сальника — износ подвижных и неподвижных колец, пружин, уплотнительных эластичных колец, а в торцевых уплотнениях с сильфоном — трещины сильфона и неплотности в местах его приварки или пайки. Все эти дефекты приводят в итоге к одной неисправности компрессора — неплотности сальника и утечке масла или хладагента. Причиной пропусков масла и хладагента может быть биение вала (не более 0,02 мм), осевое биение притертых поверхностей, их непараллельность, износ, неисправности системы смазки, снижение уровня масла в сальнике и ослабление пружин. Ремонт заключается в замене деталей, проверке упругости пружин, притирке неподвижных и подвижных колец. Износ стальных (сталь марок 15Х, 20, 20Х с твердостью HRC 56-62) и графитовых (обожженный, пропитанный баббитом графит АГ-1500Б83 и АПГ-Б83) колец проявляется в виде рисок, сколов, трещин, наволакиваний баббита на притертых поверхностях, уменьшении толщины колец, неплоскостности стальных колец вследствие коробления. Риски и наволакивание устраняются притиркой, а глубокие риски на стальных кольцах предварительно шлифуют. Стальные кольца притирают с пастами ГОИ, графитовые — на чугунной плите без абразива. Графитовые кольца толщиной менее 2 мм и покоробленные стальные кольца бракуют. Непараллельность плоскостей трения в сборе не должна превышать 0,05 мм на 100 мм радиуса, неплоскостность — не более 0,008 мм. Шероховатость поверхностей трения после притирки должна быть не более Ra 0,05 мкм, а при доводочной притирке не более Ra 0,025 мкм. Проверка качества притирки проводится профилометрами, интерферометрами или микроскопами при сравнении колец с контрольными образцами. При сравнении качества обработки необходимо помнить, что образец должен быть выполнен из того же материала и обработан тем же методом. Фторопластовые и резиновые кольца и прокладки бракуют при потере эластичности, появлении трещин и надрывов. Прокладки и кольца при ремонте заменяют. Основными дефектами пружин являются трещины, риски и потеря упругости. После ремонта и сборки сальники проверяют на работающем компрессоре по пропуску масла. Предельный пропуск для поршневых компрессоров 10 капель в час. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|