|

|

Навигация:

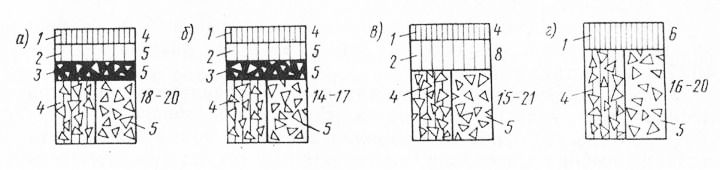

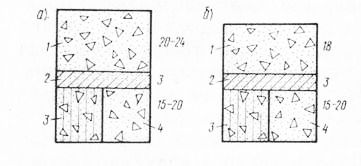

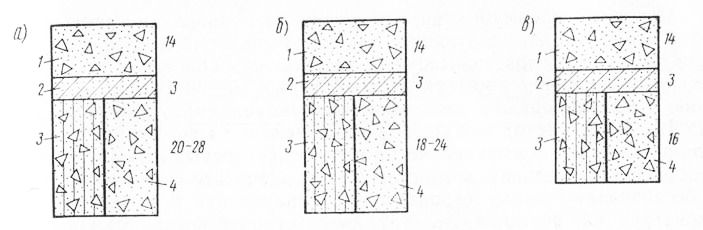

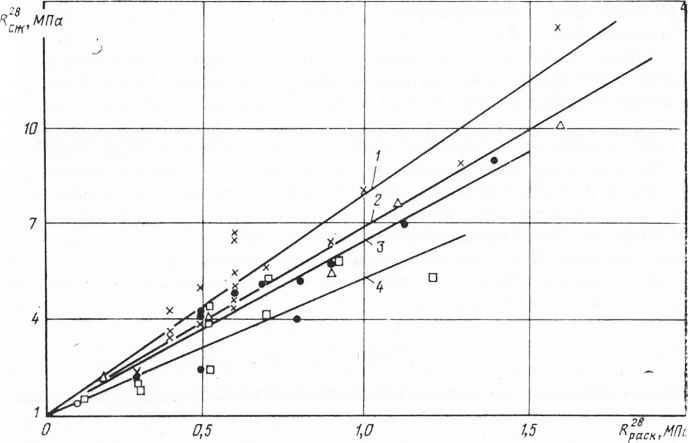

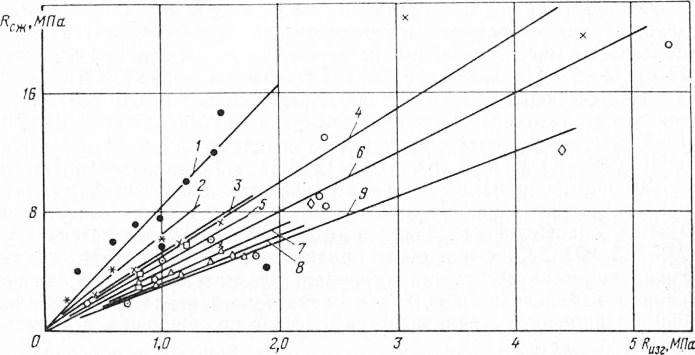

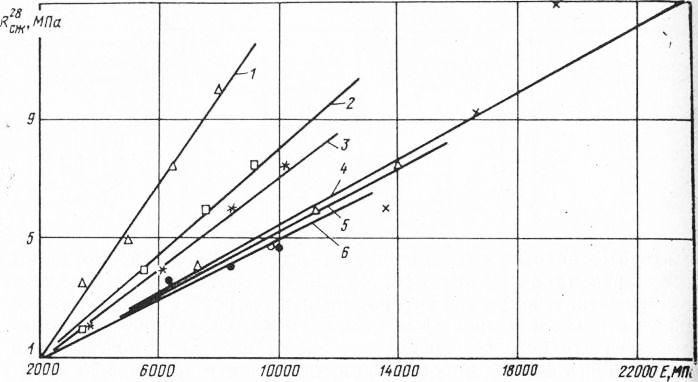

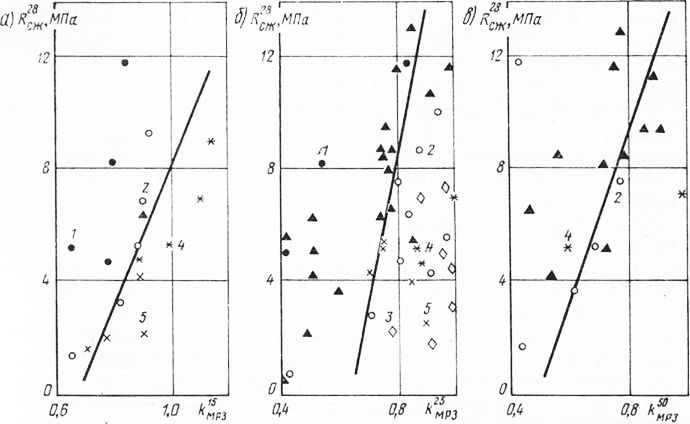

Шлакоминеральные основания включают конструкции, устраиваемые из смеси шлака различных фракций от 70 до 0 мм, имеющих природную активность, или из различных каменных материалов (щебень, гравий, песок), обработанных шлаковым вяжущим (шлакоминеральные материалы). Смеси таких материалов, взятых в определенных соотношениях, готовят в смесительных установках или на месте производства работ. Уплотненные материалы после выдерживания в нормальных влажностных условиях должны согласно ГОСТ 23558—79 «Материалы щебеночные, гравийные и песчаные, обработанные неорганическими вяжущими» в возрасте 28 или 90 сут иметь марки прочности 20, 40, 60, 75 и марки морозостойкости 10, 15, 25, 50. В качестве вяжущих используют измельченные активные шлаки черной металлургии, а также шлаки фосфорные с добавлением активаторов, в качестве которых применяют цемент, известь, содоще-лочной плав и другие добавки. В качестве заполнителей применяют шлаковый щебень, щебень из горных пород, гравий с максимальным размером зерен 40 (70) мм, а также песок. Устройство основания предусматривает распределение приготовленной смеси, уплотнение, уход за устраиваемой конструкцией. Строительство оснований дорожных одежд с точки зрения оптимизации выбора материала, конструкции и технологии строительства представляет собой типичный пример сложной системы, функционирующей в условиях действия большого количества факторов. Оптимизация выбора материала и способа строительства заключается в минимизации суммарных приведенных затрат, энергозатрат и трудозатрат на сооружение основания с использованием метода системного анализа. Ввиду большой сложности системы для ее надежного решения модель системы целесообразно разделить на три подсистемы: материал, конструкция и технология строительства. Выбор конструкции основания включает выбор вида материала, его марки прочности и морозостойкости и толщины слоя, обеспечивающих требуемую несущую способность, и зависит от стоимости и количества намечаемых к применению материалов (щебень, гравий, песок, цемент, шлак) на единицу площади или объема. Требуемая марка прочности и морозостойкости материала зависит от количества и качества вяжущего, зернового состава каменных материалов, содержания в них пылевато-глинистых частиц, прочности, породы, крупности материала, количества воды и добавок ПАВ. Характеристики шлакоминеральных материалов устанавливают на основе подбора состава смесей. Качество технологии строительства определяется назначением оптимального режима выполнения каждой технологической операции: точностью дозирования компонентов смеси, качеством перемешивания, временем технологического разрыва от перемешивания до окончания уплотнения, качеством распределения смеси, степенью уплотнения основания, качеством ухода за построенным основанием и временем открытия движения по построенному основанию. Оптимизация стоимости строительства энерго- и трудозатрат для заданного темпа устройства конструкции определяется правильным выбором производительности машин по приготовлению, транспортированию, распределению и уплотнению смеси. Дорожная одежда и ее основание как составной элемент должны быть экономичными и служить заданный срок времени, т. е. обладать требуемой долговечностью при воздействии проезжих транспортных средств и климатических факторов. Способность выдержать воздействие подвижной нагрузки определяют выбором требуемой прочности материала, его модуля упругости и расчетом толщины конструкции основания. Воздействие климатических факторов учитывают выбором требуемой марки морозостойкости материала.  Рис. 4.1. Конструкции нежестких дорожных одежд: Наиболее распространенными конструкциями оснований с использованием шлаков являются щебеночные, устраиваемые методом заклинки или из смесей щебня различных фракций. Вторым типом конструкций являются конструкции из щебня, гравия, песка или грунта, обработанные шлаковым вяжущим (шлакоминеральные). Принципиальные схемы конструкций дорожных одежд со шлаковыми основаниями согласно Альбому типовых конструкций дорожных одежд Союздорпроекта Минтрансстроя серия 503—0—11 и серия № 503—0—42 приведены на рис. 4.1—4.3. Минимальные толщины оснований соответствуют расчетному модулю упругости 600 МПа, максимальные — модулю упругости 200 МПа. Основания с использованием шлаковых вяжущих устраивают на дорогах всех категорий во II—V дорожно-климатических зонах. При использовании слоя для движения построечного транспорта грузоподъемностью до 7 т минимальную толщину шлакомине-рального основания принимают не менее 14 см; при использовании автомобилей грузоподъемностью 7—12 т минимальную толщину слоя из материала марки 40 принимают 16 см, а при меньших марках прочности 18 см. При отсутствии движения построечного транспорта минимальная толщина слоя должна быть не менее 10 см. Наименьшая конструктивная толщина основания должна превышать размер наиболее коупных зерен укладываемого материала в 1,5 раза. При уплотнении слоя катками дорожными самоходными с гладкими вальцами его максимальную толщину в плотном теле принимают не более 18 см, при уплотнении дорожными катками пневмоколесными 25 см. Основание дорожной одежды устраивают шире покрытия на 0,5 м с каждой стороны для це-ментобетонных покрытий, устраиваемых комплектом машин на рельсовом ходу, и шире на 1,05 м при укладке бетонного покрытия комплектом со скользящими формами.  Рис. 4.2. Конструкции жестких дорожных одежд: а — на дороге I II категории; б на дороге III категории; 1 — цементобетонное покрытие; 2 — песко-цементная прослойка; 3 — шлакоминераль-ное основание, обработанное вяжущим на всю глубину или 4 — пропитанное вяжущим в верхней части  Рис. 4.3. Конструкции дорожных одежд из сборных плит: а — при перспективном расчетном сроке службы 20 лет; б — 10 лет; в - 5 лет; 1 — сборные плиты; 2 — сухая пескоцементная смесь; 3 — шлакоминеральное основание, обработанное вяжущим на всю глубину; 4 — пропитанное вяжущим в верхней части Для других типов покрытий основание устраивают на 0,3 м шире с каждой стороны или на ширину укрепленных полос. В основаниях из каменных материалов, обработанных неорганическими вяжущими, продольные и поперечные швы сжатия и рарширения не устраивают. Шлакоминеральные основания позволяют использовать местные сравнительно малопрочные каменные материалы. Эти конструкции представляют бесшовную гибкую плиту с высокой распределяющей и несущей способностью. Основания из материалов, обработанных шлаковыми вяжущими, обладают значительно меньшей склонностью к трещинообразованию, так как в подобных материалах усадочные напряжения не возникают из-за отсутствия быстрого процесса твердения. Большая дозировка шлаковых вяжущих облегчает процесс перемешивания и позволяет значительно улучшить однородность смеси. Для этих материалов требуется меньшая точность дозировки воды. Использование шлаковой пемзы позволяет создавать шлакоминеральные конструкции с повышенными теплоизолирующими свойствами. Значение модуля упругости зависит от прочности материала, которая в свою очередь определяется количеством и маркой шлакового вяжущего. В практике строительства находит применение щебеночное основание, обработанное в верхней части шлаковым или другим неорганическим вяжущим с плавно уменьшающимся расходом по глубине слоя. После разработки методов регулирования глубины пропитки и характеристик обрабатывающего материала появилась возможность уточнять в широком диапазоне значение расчетного модуля упругости такой конструкции, что и расширило объем ее внедрения в практике дорожного строительства. Основные преимущества, обусловившие широкое внедрение этой конструкции, следующие: плавно убывающий модуль упругости по глубине слоя, повышенная несущая способность и, как следствие, уменьшенная материалоемкость (на 10—20 °/о) по сравнению с традиционными щебеночными основаниями; уменьшенный на 10—20% расход вяжущего по сравнению с конструкцией, в которой вяжущее распределено по всему слою; повышенная несущая способность в раннем возрасте из-за каркасности материала, что обеспечивает пропуск строительного транспорта без деформаций конструкций; возможность стадийного строительства, заключающаяся в вывозке щебня зимой и окончательном устройстве основания летом, что, кроме того, приводит к уменьшению потребности в транспорте в летнее время; возможность использования дешевых смесительных установок небольшой производительности для скоростного строительства оснований или полного отказа от смесительных установок при обработке одним вяжущим без песка, например гранулированным доменным шлаком. Создание новой конструкции основания заданной прочности, связанной с получением требуемого расчетного модуля упругости, возможно лишь при правильном ее проектировании с учетом глубины пропитки вяжущего и его марки, модуля упругости верхней обработанной и нижней не обработанной вяжущими части слоев. Для определения среднего модуля упругости конструкции основания с переменным по глубине слоя модулем упругости условно разделяют на две зоны: верхнюю, обработанную вяжущим, и нижнюю, необработанную, с соответствующими расчетными параметрами. Значения расчетного модуля упругости нижней, необработанной части слоя, в зависимости от свойств используемых материалов принимают по ВСН 46-83. Обработку щебня пескошлаком можно устраивать на глубину до 15 см методом перемешивания с использованием профилировщика или методом пропитки — вдавливания кулачковым катком. Пропитку — вдавливание щебня пескошлаком на глубину до 7 см можно осуществлять пневмокатками или виброкатками. Поверхностный слой из чистого пескошлака в конструкции щебеночного основания, обработанного пескошлаковой смесью, не должен превышать 1—2 см. Показанные выше способы определения расчетных параметров щебеночных оснований, обработанных в верхней части неорганическими вяжущими, позволяют проектировать различные варианты таких конструкций, равнопрочных традиционным с различными расчетными модулями упругости. Выбор конструкции основания производится на основе технико-экономического сравнения вариантов. В качестве примера сравни- Прочность на сжатие и растяжение шлакоминеральных материалов. Для получения плотного и прочного обработанного материала необходимо, чтобы на начальном этапе смесь обладала хорошей уплотняемостью. Это обеспечивают введением оптимального количества воды при уплотнении катками. Уплотнение должно быть закончено до развития кристаллизационной структуры. Теоретические основы метода укрепления материалов цементом разработаны в СССР П. А. Ребиндером [51], В. М. Безруком [60], И. И. Черкасовым и другими, за рубежом С. Хогентоглером, Г. Винтеркорнном. Твердение шлакоминеральных материалов происходит путем кристаллизационного структурообразования на основе первоначальной коагуляционной структуры в концентрированных суспензиях — дисперсных смесях порошка вяжущего с водой и заполнителя. Коагуляционные структуры образуются сцеплением частиц твердой фазы через тонкие остаточные прослойки жидкой дисперсной среды. Поэтому прочность таких структур, обусловленная весьма слабыми вандерваальсовыми взаимодействиями, очень мала по сравнению с прочностью конечной кристаллизационной структуры — плотного поликристаллического сростка, образующегося непосредственным срастанием друг с другом кристаллов гид-ратных новообразований, выделяющихся из пересыщенного водного раствора. Присутствие в шлакоминеральной смеси, кроме шлакового вяжущего, активатора (цемента, извести и др.) усложняет процессы твердения смеси, так как в реакциях участвуют оба компонента. Вначале зерна цемента (извести) гидратируются с водой с образованием Са(ОН)2, которая и является возбудителем скрытой гидравлической активности шлака.В дальнейшем гидратация вызывается прямым воздействием шлака с водой. Было высказано предположение [14], что Са(ОН)2 предупреждает образование вокруг шлака кислого геля, препятствующего дальнейшему доступу воды, а также проникает в решетку кремнезема стекловидного шлака и вскрывает ее для воздействия молекул воды. В обработанных шлаковым вяжущим материалах присутствуют две генерации новообразований гидратированного вяжущего: возникающие в результате гидролиза и гидратации цемента, создающие структурные связи в начальные сроки твердения смесей и сформировавшиеся за счет разложения шлака в присутствии активатора, обусловливающие нарастание прочности обработанных смесей во времени. Прочность обработанных материалов зависит от содержания вяжущих, интенсивности процессов их гидратации и гидролиза в смесях, от гидравлической активности вяжущего, а также от энергетического строения зерен минеральных материалов, их адсорбционных свойств, полноты процессов последующего конденса-ционно-кристаллизационного твердения гидратированного вяжущего на поверхности зерен минерального заполнителя. Кроме этого, важную роль играет количество воды и смеси, степень уплотнения, а также зерновой состав минеральных материалов и другие их характеристики Исследования отечественных и зарубежных ученых проблемы прочности и разрушения материалов при работе под нагрузкой показали, что процесс хрупкого и вязкого разрушения зарождается в микроскопических объемах тела образованием и развитием микротрещин, ориентированных в момент зарождения нормально к направлению максимальных растягивающих напряжений. Отступление от этого правила называют анизотропией прочности на отрыв. Условие прочности определяется некоторым критическим объемом накопленных микроразрушений. Разрушение бетона носит постепенный характер. Начало разрушения происходит при определенном напряжении, при котором начинают образовываться микротрещины. Уровень образования микротрещин является переменным и зависит от абсолютной прочности материала. При увеличении прочности бетона от 10 до 60 МПа критическое напряжение изменяется от 0,5 до 0,8 прочности материала. При принятых законах роста интенсивности по годам в течение всего срока эксплуатации дорожная одежда на дорогах I—II категорий должна выдержать проезд 10—12 млн. автомобилей, 111 категории 4—5 млн. автомобилей и IV—V категорий 2 млн. автомобилей. Для обеспечения службы оснований дорожных одежд заданного срока к прочности шлакоминеральных материалов предъявляют определенные требования. Французские директивы по строительству шлакоминеральных оснований рекомендуют применять шлакоминеральные материалы с прочностью на растяжение в возрасте 180 сут 0,15—0,65 МПа. Английские технические требования определяют максимальную прочность на сжатие цементоминерального материала в возрасте 28 сут 10 МПа. ГОСТ 23558—79 рекомендует применять материалы, имеющие прочность на сжатие 2—7,5 МПа и растяжение 0,4—1,5 МПа в возрасте 28 или 90 сут. Результаты работ Союздорнии и МАДИ показывают, что шлакоминеральные материалы так же, как и цементоминеральные, продолжают увеличивать свою прочность после нормативного возраста, причем в связи с медленным процессом твердения шлакоминеральных материалов интенсивность последующего после 28 сут набора прочности у этих материалов значительно больше, чем у цементоминеральных. Прочность цементоминеральных материалов увеличивается к году по сравнению с 28 сут в 1,25—1,5. К двум годам прочность в возрасте 28 сут, как правило, удваивается. Наиболее значительный рост прочности во времени проявляется в шлакоминеральных материалах на основе измельченного шлака без активатора. Прочность на сжатие такого материала, содержащего 5—20% шлака, имеющего 15—70% частиц мельче 0,071 мм в 28 сут менее 1 МПа, к 180 сут она возрастает до 3—10 МПа, т. е. только в этом возрасте прочность материала соответствует требованиям ГОСТ 23558—79, а к 360 сут до 6—24 МПа, т. е. в 5—20 раз. Абсолютное значение прочности увеличивается при увеличении тонкости помола шлака и увеличении его содержания в смеси в указанных выше пределах. В связи с малой прочностью этих материалов в возрасте 28 сут в качестве каменных материалов целесообразно применять щебень. Шлакоминеральные материалы на основе недробленого гранулированного доменного шлака (5—20%) и активатора-извести (3—6%) в возрасте 28 сут имеют прочность 0,3—0,6 МПа и только к 120—180 сут набирают минимальную допустимую (согласно СН 25—74) прочность 1 МПа. К 360 сут прочность увеличивается до 2—4 МПа. Прочность таких материалов зависит также от химического состава шлака. Шлакоминеральные материалы, содержащие измельченный шлак (частицы мельче 0,071 мм 50—30%), в количестве 10—20% и 1—3% извести по массе смеси, имеют прочность в возрасте 28 сут 2—4 МПа, 90 сут 3—7 МПа, 180 сут 4—7,5 МПа, 360 сут 5—8 МПа. Шлакоминеральные материалы, содержащие 5—10% недробленого гранулированного доменного шлака и 4—6% активатора-цемента по массе смеси, имеют прочность на сжатие в возрасте 28 сут 2—6 МПа, в 360 сут она увеличивается до 4—12 МПа. Шлакоминеральные материалы, содержащие 5—10% измельченного до удельной площади поверхности 2000 см2/г шлака и 1—3% цемента, имеют прочность в возрасте 28 сут 4— 8 МПа. в 90 сут 7—11 МПа, в 180 сут 8—12 МПа, в 360 сут 9—14 МПа. Шлакоминеральные материалы, включающие 6—15% измельченного до удельной площади поверхности 3000 см2/г шлака и 1—8% содощелочного плава, имеют прочность в возрасте 28 сут 2,0—7,5 МПа. Кинетика роста прочности этих материалов аналогична кинетике роста шлакоминеральных материалов с использованием измельченного шлака и активатора-цемента. В возрасте 360 сут прочность увеличивается в 2 раза по сравнению с прочностью в возрасте 28 сут.  Рис. 4.4. Зависимость между пределами прочности при сжатии и расколе для различных материалов: 1 — пескогравийная смесь, обработанная шлаковым вяжущим: 2 — известняковый щебень Молдавии, обработанный цементом; 3 — легкие искусственные материалы, обработанные шлаковым вяжущим; 4— легкие материалы, обработанные цементом  Рис. 4.5. Зависимости между пределом прочности при сжатии и растяжении при изгибе для различных материалов: 1 — известняковый щебень Молдавии, обработанный нементом; 2 — по ВСН 184-75; 3 по ГОСТ 23558—79; 4 известняковые отсевы (Барсуки), обработанные шлакощелочным вяжущим; 5 — известняковый щебень Северо-Запада и Украины, обработанные цементом; 6 — ПГС обработанная шлаковым вяжущим; 7 — Калужский известняк, обработанный нементом; 8 — легкие искусственные каменные материалы, обработанные шлаковым вяжу щим: 9 — известняковые отсевы (Барсуки), обработанные шлаковым вяжущим Для нахождения достаточно надежных корреляционных зависимостей между указанными характеристиками были проведены экспериментальные работы с различными материалами (щебнем, гравием, керамзитом, шлаковой пемзой), обработанными цементом, шлаковым вяжущим, включающим измельченный шлак или гранулированный доменный шлак без активаторов и с активатора-ми-цементом, известью, содощелочным плавом. Результаты работ по определению зависимостей прочности при сжатии и расколе или изгибе представлены на рис. 4.4 и 4.5. Для каждого материала с помощью ЭВМ найдены корреляционные зависимости. На основе результатов обследования и испытания построенных дорожных одежд со шлакоминеральными основаниями установлены требования к прочности этих материалов. Основания под цемен-тобетонные покрытия рекомендуется устраивать из обработанных материалов марок не ниже 40. Марка обработанного материала для нежестких покрытий автомобильных дорог IV и V категорий (с обязательным устройством слоев износа из асфальтобетонных смесей) и верхнего слоя оснований, дорог всех категорий должна быть не менее 40, для нижнего слоя основания — не менее 20. Марка обработанного материала, применяемого для обочин на дорогах I и II категорий, должна быть не ниже 40, III—V категории — не ниже 20 с обязательным устройством слоя износа. Модуль упругости. Эта характеристика является основным расчетным параметром шлакоминеральных материалов. Анализ работ Госдорнии, ХАДИ, Ленфилиала Союздорнии, МАДИ и других организаций показывает значительные различия как в методиках испытаний, так и в получаемых результатах. Модуль упругости определяют в лаборатории при испытании образцов цилиндров или призм на сжатие, изгиб с различным соотношением длины и ширины при различных уровнях напряжений с замером деформаций тензодатчиками или индикаторами часового типа. На дороге и опытных площадках модуль упругости определяется нагружение\1 плит через штамп. Следует отметить также определенную сложность таких испытаний. Поэтому представляет интерес нахождение корреляционной зависимости между прочностью шлакоминеральных материалов и их модулем упругости, что даст возможность строителям исключить определение этого показателя. С этой целью были проведены специальные работы. На прочностные и деформативные характеристики оказывает влияние суммарная поверхность взаимодействия вяжущего и заполнителя, отсутствие или наличие жесткого каркаса крупного заполнителя, зернового и петрографического составов каменных материалов. Определение модуля упругости шлакоминеральных материалов производили на цилиндрах и призмах при испытании их на сжатие и изгиб с замером деформаций тензодатчиками и индикаторами часового типа при напряжениях 0,1—0,5 от предела прочности. Зависимость между пределом прочности при сжатии и модулем упругости представлена на рис. 4.6. Результаты испытаний, проведенных в Союздорнии с учетом данных Госдорнии, Ленфилиала Союздорнии и других, показывают, что при увеличении прочности с 2 до 10 МПа модуль упругости при замере деформаций индикаторами часового типа увеличивается с 100—500 до 1500—3000 МПа. При замере деформаций тензодатчиками и испытании на сжатие и изгиб для тех же материалов модуль упругости увеличивается с 2500—5000 до 8000—18 000 МПа.  Рис. 4.6. Зависимость между пределом прочности при сжатии и модулем упругости для различных материалов: 1 — по СНиП П-В.1-62; 2 — известняки Украины; 3 — обломочные материалы Северо-Запада; 4 — шлакоминеральные материалы; 5 - Калужский известняк; 6 — легкие искусственные материалы Полученные экспериментальные данные были обработаны на ЭВМ с целью нахождения корреляционных зависимостей между прочностью и модулем, упругости. Полученные результаты позволяют сделать вывод, что модуль упругости материала, рассчитанного по деформациям, замеренным индикаторами часового типа между опорными плитами пресса, значительно ниже модуля упругости того же материала, замерен ного по деформациям с помощью тензодатчиков. В то же время опыт обследования построенных участков оснований показывает, что в реальных конструкциях ввиду неоднородности смесей, несовершенства ухода, а также многократного воздействия природных факторов и временной нагрузки постепенно нарушаются жесткие структурные связи материала, значительно снижающие грузорас-пределяющую способность слоев из таких материалов. Морозостойкость и водостойкость шлакоминерального материала. Основными климатическими факторами, определяющими долговечность материала, являются попеременное увлажнение — высушивание и замораживание — оттаивание, а также совместное действие этих факторов. При замораживании шлакоминеральный материал может разрушаться от гидростатического давления при замерзании воды. В. М. Могилевич отмечает, что свободная вода, расположенная в относительно крупных порах, замерзает при 0 °С, увеличиваясь при этом в объеме на 9,2%. Пленочная вода, расположенная в наиболее тонких порах, удерживается на поверхности твердых частиц молекулярными силами сцепления, замерзает при температуре ниже 0 °С. Гелевая вода замерзает при температуре ниже —30 °С с увеличением в объеме примерно на 40%. С. В. Шестоперов считает, что бетон при замораживании и оттаивании разрушается послойно от периферии к центру. В. К. Некрасов, Б. В. Залесский отмечают большое значение степени заполнения пор водой. При частичном заполнении пор замерзающая вода может отжимать сохранившуюся в жидком состоянии воду в свободную часть пор, уменьшая давление льда на стенки пор. О. Е. Власов, Г. Г. Еремеев [40] отмечают, что замерзание воды, заполняющей менее 90% объема пор, не вызывает опасных напряжений. При заполнении пор на 92% и замерзании 80% воды давление льда на стенки пор равно 0,68 МПа, а при замерзании всей воды давление на стенки пор возрастает до 8,4 МПа. Полное замерзание воды, заполняющей поры на 95% и более, вызывает напряжение порядка нескольких десятков мегапаскалей. Большое влияние на морозостойкость материала оказывает частота перехода через ноль градусов, а также степень замораживания. Отмечается, что при замораживании до —30 °С возникающие деформации относительно невелики. В СССР проводились многолетние наблюдения климатического режима работы дорожной одежды. По данным измерений на Нежинской опытной станции Союздорнии (граница II и .III дорожно-климатической зон) за 1959—1967 гг., охватывающих самый холодный и самый теплый годы за 25 лет, минимальная температура оси основания бетонного покрытия на глубине 0,25 м колебалась в пределах —2-.—15 °С. В самую холодную зиму максимальная холодная температура —15 °С продержалась всего несколько дней. Отрицательные температуры появляются с установлением среднесуточных температур воздуха около —5 °С и наблюдались в основании около 4 мес. В течение зимы в основании, как правило, не наблюдалось перехода температуры через 0 °С. Средняя влажность песчаного основания не превышает 50— 70% по отношению к нижней границе текучести. Влажность грунтов на глубине 0,25 м по оси дороги за период первоначального накопления в 1959—1967 гг. составила 5—7%• Максимальная влажность весной достигала 18% по массе. По данным измерений на Ржевской опытной станции Союздорнии (II дорожно-климатическая зона) за 1964—1967 гг. минимальная температура основания на глубине 0,25 м составила —21 °С. Как правило, в течение зимы температура основания через 0 °С не переходит. На всей территории Прибалтики по данным Е. А. Пранайтиса зим без оттепелей не бывает. Даже в наиболее суровые зимы за сезон может быть от 20 до 30 оттепельных дней. В суровые зимы в отдельные дни минимальная температура воздуха может понижаться в январе-феврале от —30 до —35 °С на побережье и до —43 °С на северо-востоке Прибалтики. Но такие морозы бывают в среднем реже 1 раза в 20 лет. Обычно минимум температуры бывает 20—25 °С. Холодный период года со среднесуточной температурой воздуха ниже 0 °С длится 90—105 дней на побережье и до 135 дней на северо-востоке Литвы. По сравнению с кли- матическими особенностями Московской обл., число дней с оттепе-пями в Прибалтике в 3,1 раза больше, чем в Москве. Установлено, чТ0 в течение зимы на глубине 20—25 см дорожного основания в условиях Литовской ССР происходит 1 цикл замораживания и оттаивания. На основе проведенных исследований в Союздорнии В. К. Некрасовым, Б. И. Курденковым и другими были разработаны требования к морозостойкости обработанных материалов в зависимости от расположения в конструкции дорожной одежды, категории дороги и климатических условий, приведенные в СНиП 1Д.2.70 ВСН 184-75 Минтрансстроя и в табл. 4.5. Морозостойкость шлакоминеральных материалов связана с их прочностью и плотностью. С целью установления корреляционной зависимости между этими величинами, нахождение которой позволит упростить контроль качества строительства и правильно выбирать материалы при проектировании, в Союздорнии были проведены работы со шлакоминеральными материалами на основе песчано-гравийной смеси, известняка, керамзита, шлаковой пемзы, обработанных шлаковым вяжущим на основе измельченного шлака и гранулированного шлака с активатором-цементом, известью, плавом, а также обработанных одним цементом. Результаты работ по определению зависимости между прочностью и морозостойкостью обработанных материалов приведены на рис. 4.7. Обобщение результатов этих работ с учетом аналогичных испытаний в Госдорстойкость, которая может быть повышена созданием более стабильного температурного режима работы устройством покрытия. Поэтому швы в шлакоминеральных основаниях в настоящее время не устраивают. В материалах XIV международного дорожного конгресса отмечается, что трещины на асфальтобетонных покрытиях не появляются, если толщина слоев с битумом превышает 15 см.  Рис. 4.7. Морозостойкость обработанных материалов при 15 (а), 25 (б), 50 (в) циклах замораживания — оттаивания: 1 — известняковые отсевы, шлаковое вяжущее; 2 — известняковый щебень (Молдавия), цемент; 3 — известняковый щебень Северо-Запада, цемент; 4 — легкие материалы, шлаковое вяжущее; 5 — легкие материалы, цемент В. М. Могилевич [40] отмечает, что большинство поперечных трещин возникает в цементогрунтовых слоях в первую зиму после их постройки. При мягкой зиме трещины появляются и во второй, и в третий годы. Затем положение обычно стабилизируется. Результаты 10-летнкх обследований, проведенных Союздорнии, конструкций нежестких дорожных одежд со шлакоминеральными основаниями и асфальтобетонным покрытием толщиной 6—15 см показали следующую картину. За первые 1—4 года на асфальтобетонном покрытии появились поперечные трещины температурного характера. В этот период трещины сначала находились на расстоянии 20—100 м, затем их число увеличилось и расстояние между трещинами составило 15—30 м. Такое положение в последующем стабилизировалось. При соответствующем уходе за появившимися трещинами (заливка битумом) изменений в конструкции дорожной одежды в течение 10 лет ее эксплуатации не отмечалось. Сопротивление теплопередаче. В последние годы начинают придавать большее значение теплофизическим характеристикам материалов конструктивных слоев, определяющим температурный режим работы дорожной одежды. Приведенные данные раскрывают теплофизические характеристики основных дорожно-строительных материалов. Анализ данных показывает значительные отличия коэффициента теплопроводности шлаков и шлакоминеральных материалов на основе легких каменных материалов от традиционных и тем самым их повышенные теплоизоляционные свойства. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|