|

|

Навигация:

Газ используют как топливо для кухонных плит и газовых водонагревателей, для отопительных печей и котлов систем центрального отопления и горячего водоснабжения. Для систем газоснабжения населенных пунктов и промышленных предприятий установлены три категории давления газа в газопроводах: низкое — не более 0,005 МПа, среднее — до 0,3 МПа и высокое— до 1,2 МПа. Газопроводы низкого и среднего давления прокладывают из водогазоироводных труб (ГОСТ 3262 — 63), а газопроводы высокого давления— из электросварных прямошовных труб (ГОСТ 10706 — 63) и бесшовных горячекатаных труб (ГОСТ 8733—74). Для газоснабжения жилых и общественных зданий применяют газ низкого давления, для промышленных предприятий — высокого. В небольших городах и поселках прокладывают газовую сеть низкого давления, а в больших городах, где имеется газовая сеть,— высокого давления. Газ из сети высокого давления последовательно поступает в сеть среднего давления, откуда направляется в районные или квартальные регуляторные станции, снижающие давление газа до 2940 Па и ниже и направляющие газ в сеть низкого давления. Сети газопроводов бывают тупиковые, когда потребители снабжаются газом лишь с одной стороны, и кольцевые, когда потребители снабжаются газом с двух сторон. Газораспределительные станции и пункты. Для снижения давления газ перед подачей из транзитных магистралей потребителям поступает в газораспределительную станцию (ГРС), где его давление снижается на одну ступень. Из ГРС газ может непосредственно подаваться отдельным потребителям. Для снижения до низкого давления газ поступает в газораспределительные пункты (ГРП). ГРС и ГРП располагаются в отдельных зданиях, в которых необходимо устраивать принудительную приточно-вытяжную вентиляцию. Газораспределительный пункт устроен следующим образом. Газ из сети высокого или среднего давления поступает в фильтр, где происходит его очистка от механических примесей, после чего он попадает в регулятор давления, который снижает его давление до заданной величины. Перед регулятором давления устанавливается предохранительный клапан, назначение которого автоматически прекращать поступление газа в сеть низкого или среднего давления при повышении давления сверх заданного. Предохранительные клапаны действуют и при падении давления газа за регулятором ниже минимально допустимого, при котором обеспечивается нормальная работа газогорелочных устройств. Контроль за изменением давления в ГРС и в ГРП осуществляется с помощью контрольно-измерительных приборов. Газификация отопительных котельных. За последнее время большое число отопительных котельных переведено с твердого и жидкого топлива на газообразное. Преимущество газа в сравнении с другими видами топлива заключается в полном сгорании его без дыма, золы и копоти, в более низкой стоимости и в простоте обслуживания. Перевод котельных на газовое топливо заключается в устройстве наружного и внутреннего газопровода, установке необходимых приборов автоматического управления (КИП) и газовых горелок. Котлы, работающие на газе, оборудуются контрольно-измерительными приборами для замеров давления газа у каждого котла, давления воздуха в воздуховоде у горелок и вентилятора, разрежения воздуха в топке или борове до шибера. В случае отклонения от заданных величин указанных параметров приборы автоматики прекращают подачу газа. Монтаж наружной сети газопроводов. Особенностью монтажа газопроводов является повышенная плотность соединений, что достигается сваркой. Резьбовые и фланцевые соединения допускаются лишь в местах установки отключающих устройств, регуляторов давления и другой арматуры. Внутриквартальные и дворовые газопроводы прокладывают параллельно стенам зданий на расстоянии минимум 2 м от них, чтобы в случае утечки газа он не попадал в здания. Глубина заложения этих газопроводов должна быть не ниже зоны промерзания. Только газопроводы осушенного газа допускается прокладывать в зоне промерзания грунта (но не менее 0,8 м от поверхности земли) и только при условии отсутствия динамических нагрузок. К сварке газопроводов допускают опытных сварщиков, которые обязаны ежегодно проходить испытания на право производить паспортную сварку.

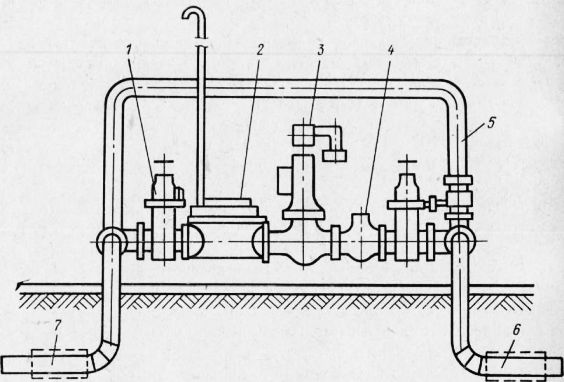

Рис. 1. Газораспределительный пункт: При доставке на объект материалов и изделий для монтажа необходимо: тщательно проверить по сертификатам заводов-изготовителей соответствие материалов и изделий для газопроводов требованиям ГОСТ и СНиП; обеспечить осторожную разгрузку монтажных узлов, арматуры и труб и хранение их. Хранить материалы и изделия на объекте необходимо в условиях, гарантирующих изоляционные покрытия от повреждений, а трубы и арматуру — от попадания в них грязи, воды и посторонних предметов. При подземной прокладке газопроводов очень ответственным мероприятием по подготовке к монтажу является нанесение противокоррозионной изоляции на трубы. До начала монтажных работ по прокладке подземных газопроводов от строительной организации должны быть приняты траншеи и котлованы; об этом составляется акт (приемка под монтаж). Наиболее эффективным способом монтажа наружных газопроводов является прокладка их укрупненными блоками (плетями). Отдельные трубы, покрытые антикоррозионной изоляцией, сваривают в плеть на бровке траншеи или на земле у опор, а затем при помощи такелажных приспособлений и самоходных кранов спускают в траншею или поднимают на заранее установленные опоры. Последовательность выполнения производственных операций при монтаже газопроводов методом сварки их в плети должна быть следующей: развозка труб по трассе; сборка; центровка; прихватка труб в секции; поворотная сварка труб в секции и сварка секций в плети; опускание плетей в траншею или подъем на опоры. Затем осуществляется неповоротная сварка плетей в траншее, монтаж задвижек, регуляторов давления и другого сетевого оборудования, изоляция стыков, гидравлическое или пневматическое испытание и устранение дефектов. Испытание наружных газовых сетей. После установки всей арматуры наружные газовые сети подвергают испытаниям на плотность и прочность. Перед испытанием газопроводы продувают воздухом с целью удаления засорений, влаги и окалины. Испытания газопроводов на прочность и плотность производят сжатым воздухом. Газопроводы при испытании на прочность необходимо выдерживать под давлением не менее. 1 ч, после чего давление снижается до нормы, установленной для испытаний на плотность. Затем производят осмотр газопровода и арматуры и проверяют плотность сварных, фланцевых и резьбовых соединений обмазкой их мыльным раствором. Повышение и понижение давления должно производиться плавно, а устранение обнаруженных испытанием дефектов — только после снижения давления до атмосферного. После осмотра и проверки всех соединений мыльной пеной при отсутствии утечек и видимого по манометру падения давления газопровод считается выдержавшим испытание. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|