|

|

Навигация:

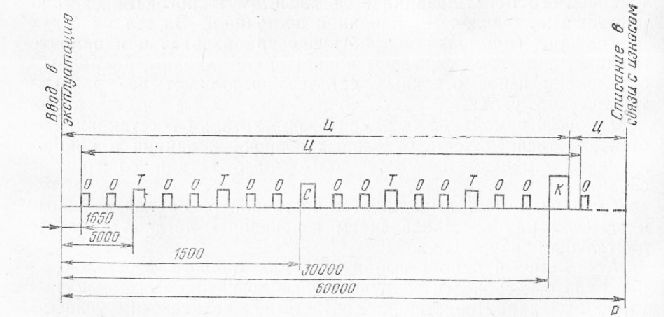

Система организации технического обслуживания и ремонта оборудования на основе метода планово-предупредительного ремонта — совокупность организационных и технических мероприятий по техническому обслуживанию и ремонту оборудования, а также по уходу и надзору за ним, проводимых профилактически по заранее составленному плану через определенное время или после определенной наработки для обеспечения безопасной и безотказной работы и предупреждения износа. Выполнение планово-предупредительного ремонта (ППР) позволяет поддерживать оборудование в работоспособном состоянии, предупреждать аварии, согласовывать выполнение ремонта с производственным планом, равномерно загружать ремонтные бригады и своевременно подготавливать запасные части и детали. В систему ППР входят техническое обслуживание ТО и плановые ремонты: текущий или профилактический осмотр О, текущий Т, малый М, средний С и капитальный К. Техническое обслуживание проводят между очередными плановыми ремонтами (межремонтное обслуживание) главным образом в течение смены и силами сменного персонала. В объем технического обслуживания входят эксплуатационный уход (обтирка, чистка, наружный осмотр, смазка, выявление неисправностей, фиксация всех неисправностей в журнале) и технический уход (устранение мелких неисправностей). Выполнение технического обслуживания холодильных установок описано в разделе II. Текущий (профилактический) осмотр проводят в плановом порядке; при этом вскрывают подшипники, клапаны, цилиндры, определяют износ основных деталей, выполняют все работы технического ухода. Текущий ремонт -вид, ремонта, при котором восстанавливается работоспособность отдельных сборочных единиц и принудительно заменяют наименее долговечные детали со сроком службы не более года. Средний ремонт выполняют с частичной разборкой машины и заменой или восстановлением изношенных деталей с более длительным сроком службы. Капитальный ремонт выполняют для полного восстановления работоспособности оборудования с доведением его эксплуатационных характеристик до соответствия техническим условиям на новое или отремонтированное оборудование. При капитальном ремонте машину полностью разбирают и меняют или восстанавливают работоспособность деталей с большим сроком службы, включая базовые (станину, блок цилиндров и пр.). В объем каждого очередного ремонта входит и объем предыдущей. Например, объем среднего ремонта включает все работы текущего. В капитальный ремонт могут быть включены работы по модернизации машины, а также по автоматизации и механизации установок. В системе ППР действуют следующие понятия. Ремонтный цикл — это наименьший повторяющийся период эксплуатации оборудования, в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативами. Структура ремонтного цикла — чередование планового технического обслуживания, профилактических осмотров и плановых ремонтов, выполняемых в определенном порядке через установленные промежутки времени. Цифры на графике структуры ремонтного цикла (рис. 1) указывают в часах величины межремонтных периодов. Межремонтный период — наработка оборудования в часах между двумя ближайшими плановыми ремонтами. Продолжительность периодов является плановой и приведена в нормативах ППР. Время простоя в ремонте складывается из периодов проведения подготовительных, ремонтных и заключительных работ и также нормируется для каждого вида работ. В каждой отрасли промышленности система нормативов ППР утверждается министерством и имеет свои особенности, учитывающие специфику отрасли. Для неответственного оборудования иногда используют метод послеосмотровых ремонтов, при котором степень износа и необходимость ремонта определяют при плановом профилактическом осмотре вне зависимости от длительности фактической наработки. При ремонте распределительных и заготовительных холодильников может быть использован также метод периодических ремонтов, когда длительность межремонтного периода совпадает с длительностью производственного цикла. В случае необходимости высокой надежности установки используют метод стандартных ремонтов, когда при плановом ремонте деталь заменяют независимо от степени ее износа.  Рис. 1. Структура ремонтного цикла поршневых холодильных компрессоров типа П: О — текущий (профилактический) осмотр; Т — текущий (малый) ремонт; С — сред», ний ремонт; к - капитальный ремонт; ц — ремонтный цикл; р — полный ресурс Плановую трудоемкость ремонтных работ рассчитывают по нормативам ППР или по категориям сложности и ремонтным единицам. Категория сложности ремонта — отношение трудоемкости капитального ремонта данного типа оборудования к аналогичной трудоемкости оборудования, принятого за эталон. Категория сложности устанавливается расчетом и для данного типа оборудования является величиной постоянной. За эталон берут несложное оборудование, требующее при капитальном ремонте минимальных трудозатрат. Ремонтная единица характеризует трудоемкость принятого за эталон оборудования и для холодильного оборудования равна 12 чел.-ч. При этом принимается квалификация слесаря-ремонтника: на ремонте машин — пятый разряд, на ремонте аппаратов — четвертый разряд. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|