|

|

Навигация:

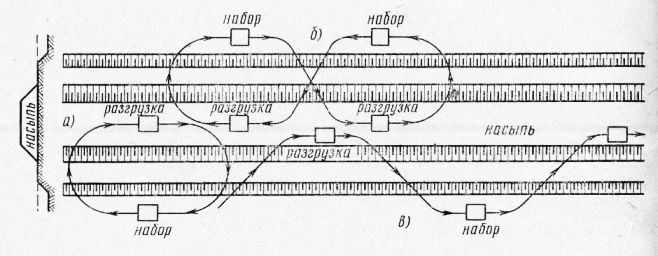

Разработка грунта ведется тремя основными способами: резанием землеройными машинами, размывом водой, средствами гидромеханизации и взрывами. Выбор способа разработки производится в процессе проектирования, когда определяют состав и объемы работ, технологическую последовательность и способы выполнения отдельных процессов, типы применяемых машин и т. п. В ходе дальнейшего анализа и сравнения предварительные варианты уточняются, проверяются, при необходимости заменяются новыми и в результате принимается окончательное проектное решение. При производстве земляных работ большое значение имеет янспорт Если условия производства работ позволяют оставить Сработанный грунт на верхней бровке выемки, то перемещение ограничивается возможностями самой землеройной машины. В случае если грунт вывозится с территории строительства, его транспортирование осуществляется автосамосвалами, специальными железнодорожными вагонами или другими средствами транспорта. Правильно выбранное сочетание способа разработки и транспортирования грунта в значительной степени определяет производительность и экономическую эффективность производства земляных работ на каждом отдельном объекте. Наибольшее распространение получил способ разработки грунта резанием. В зависимости от местных условий, рельефа местности, вида грунта, объема земляных сооружений, директивных сроков строительства, наличия видов транспорта и т. д. для разработки грунта резанием могут быть использованы различные типы машин: землеройно-транспортные (скреперы, бульдозеры, грейдеры), землеройные (различные типы экскаваторов) и вспомогательные (рыхлители,) грунтоуплотняющие, бурильные машины и т. д.). Разработка грунта скреперами Скрепер предназначен для послойной разработки грунта, отсыпки, планировки и транспортирования его к месту укладки. Грунт укладывается скреперами послойно и частично уплотняется колесами машины. Наибольшее применение скреперы получили при возведении насыпей, плотин и дамб, при прокладке каналов, а также планировке территорий на строительстве аэродромов, стадионов и т. п. Скрепер работает следующим образом. У места набора грунта машинист скрепера опускает ковш так, что его кромка при движении машины врезается в грунт, который тонкой полосой загребается ковшом. Когда ковш наполнится, его поднимают, переводя скрепер в транспортное положение, после доставки грунта к месту разгрузки ковш опять опускается, и в процессе движения машины происходит ее разгрузка. Скреперы просты по конструкции и легки в управлении, они позволяют совмещать операции набора грунта с его транспортированием и разгрузку с уплотнением, дают возможность срезать грунт тонкими слоями при планировочных работах. Перечисленные достоинства, высокая производительность скреперов и широкий выбор различных типов позволяют использовать эту машину при: разработке грунтов в выемках с перемещением их в полезные насыпи, кавальеры или отвалы; возведении насыпей различного назначения с транспортированием грунта из резервов или кавальеров; планировке площадей; вскрышных работах. Область применения того или иного скрепера зависит от его конструктивных особенностей. Прицепные скреперы с гусеничными тракторами-тягачами целесообразно использовать при перевозке грунта на расстояние до 1 км по дорогам с большими уклонами и слабыми грунтами. Самоходные колесные скреперы могут транспортировать грунт на расстояние до 5 км с большой скоростью, однако они требуют более благоприятных дорожных условий. В результате многолетнего опыта эксплуатации скреперов на строительстве земляных сооружений выработаны рациональные схемы их движения: эллиптическая, восьмеркой, зигзагообразная и др. Применение этих схем позволяет сократить продолжительность рабочего цикла скрепера и, следовательно, повысить его производительность.

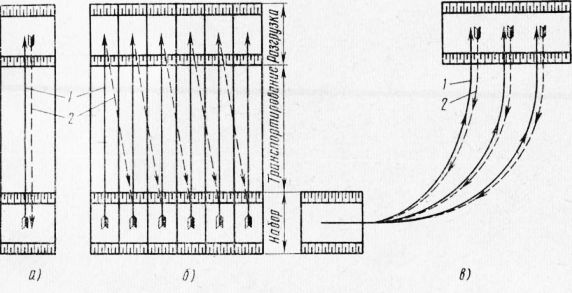

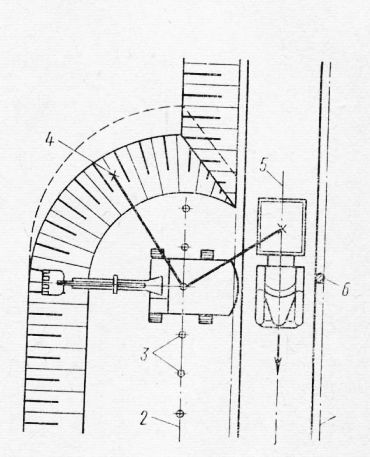

Рис. 1. Схемы движения скреперов: На каждом конкретном объекте может быть использована одна или сразу несколько схем движения скреперов, так как их выбор осуществляется с максимальным учетом местных условий. Тем не менее выбор любой схемы должен отвечать ряду основных требований: Разработка грунта бульдозерами Бульдозеры используют в основном для послойной разработки грунта и транспортирования его на небольшие расстояния. Резание грунта осуществляется ножом отвала при движении трактора вперед. Срезанный грунт накапливается перед отвалом бульдозера и перемещается к месту отсыпки. Бульдозеры применяют при: рытье неглубоких выемок с перемещением грунта; сооружении насыпей из резервов; планировке площадей- устройстве подъездных дорог, выездов на насыпи и выездов из’ выемок; обратной засыпке траншей и фундаментов зданий; разравнивании грунта на отвалах. Технология производства земляных работ бульдозерами зависит от характера работ и назначения земляного сооружения. Существуют три основные схемы разработки грунта бульдозерами: прямая, ступенчатая и боковая. Работая по прямой схеме, бульдозер срезает грунт на определенном участке пути и транспортирует его к месту отвала. Оставив в месте отвала грунт, бульдозер возвращается задним ходом (холостой ход) к месту начала резания. Такие маятниковые движения машина совершает до тех пор, пока земляное сооружение не достигнет проектной отметки. Дальность транспортирования грунта при прямой схеме работы не превышает 20—30 м.

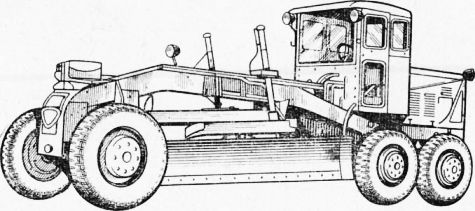

Рис. 2. Схемы разработки грунта бульдозерами: При возведении насыпей и планировочных работах наиболее удобной является ступенчатая схема разработки грунта. Работая по этой схеме, бульдозер ведет разработку грунта параллельными проходками. Завершив очередную проходку, бульдозер задним ходом возвращается к месту набора грунта и начинает разработку соседней проходки. Ширина проходок равна ширине отвала бульдозера. При работе бульдозера на косогорах, при перемещении ранее разработанного грунта из отвалов, при разработках легких грунтов, срезаемых толстыми слоями, может быть применена боковая схема работы, при которой бульдозер перемещается перпендикулярно оси земляного сооружения. К месту набора грунта бульдозер возвращается задним ходом. Разработка грунта грейдерами Грейдеры относятся к типу землеройно-транспортных машин. Они разрабатывают грунт послойным резанием. Наиболее широкое распространение получили грейдеры в дорожном и гидротехническом строительстве. Эти машины применяют для планировки строительных площадок и откосов насыпей, профилирования поверхности земляного полотна дорог, возведения невысоких насыпей и дамб из резервов, рытья кюветов и нагорных канав. Особенностью грейдеров является возможность перемещения срезаемого отвалом грунта в сторону от оси движения машины. В грейдер-элеваторах срезаемый грунт лентой транспортера подается в отвал или грузится в автотранспорт. Грейдеры бывают прицепные и самоходные.

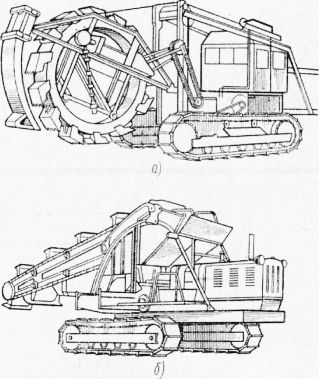

Рис. 3. Самоходный автогрейдер Прицепные грейдеры перемещаются тракторами, самоходные монтируются на базе быстроходных колесных тягачей. Автогрейдеры более маневренны и производительны, чем прицепные. Конструкция современных автогрейдеров дает возможность поворачивать отвал в горизонтальной плоскости на 360°, что позволяет разрабатывать грунт при движении автогрейдера вперед и назад. Отвал современного автогрейдера может поворачиваться в вертикальной плоскости на 90°, что дает возможность обрабатывать откосы любой крутизны. Разработка грунта экскаваторами Экскаваторы относят к землеройным машинам. По принципу работы их делят на две группы: экскаваторы непрерывного и периодического действия. К первой группе относятся многоковшовые экскаваторы. Эти машины производят непрерывное копание последовательно целым рядом ковшей, соединенных между собой закольцованной связью (рис. У экскаваторов периодического действия один ковш. Рабочий цикл этих экскаваторов состоит из отдельных операций. Операция опания грунта занимает только 30% от времени всего цикла. Однако большая маневренность этих машин, возможность разрабатывать скальные породы и неоднородные грунты с различными включениями дают преимущества одноковшовым экскаваторам перед многоковшовыми. Этим объясняется их широкое применение на земляных работах. В строительстве используют экскаваторы с емкостью ковша от 0,15 до 4 м3 на гусеничном и пневмоколесном ходу. Строительные экскаваторы выпускают с тремя основными видами рабочего оборудования: прямой лопатой, обратной лопатой и драглайном. Экскаватором с прямой лопатой разрабатывается грунт, расположенный выше уровня стоянки экскаватора. Экскаватор, оборудованный прямой лопатой, имеет ряд преимуществ перед экскаваторами с другими видами оборудования. Он более маневрен, позволяет разрабатывать мерзлые и раздробленные скальные грунты, может работать в таких условиях, где другие виды оборудования оказываются неэффективными. Экскаватором с прямой лопатой грунт разрабатывается лобовым или боковым забоем. При лобовом забое экскаватор разрабатывает грунт перед собой и по обеим сторонам. Такая схема работы применяется при устройстве въездов в выемки и выездов из них, при рытье траншей и каналов. Работая лобовым забоем, экскаватор может отсыпать грунт в отвал (если глубина выемки невелика) или грузить на автотранспорт. В узком лобовом забое движение машин затруднено, поэтому, если позволяют условия, землевозные пути должны располагаться выше уровня стоянки экскаватора параллельно оси его проходки. Если проектные размеры выемки дают возможность увеличить ширину лобового забоя, то его разработка может вестись при передвижении экскаватора по зигзагу. Разработка грунта уширенным лобовым забоем создает более благоприятные условия для работы автотранспорта и обеспечивает фронт работ для других строительных процессов (планировка дна котлована, монтаж фундаментов и т. д.).

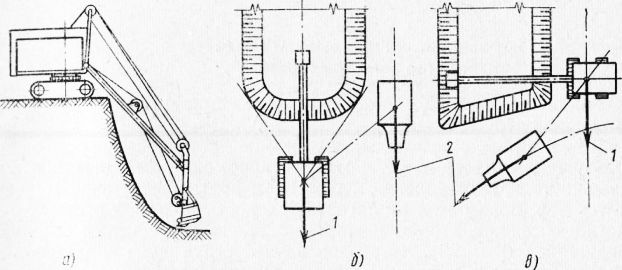

Рис. 4. Многоковшовые экскаваторы:

Рис. 5. Разработка грунта боковым за-ооем экскаватором, оборудованным прямой лопатой: При работе боковым забоем экскаватор имеет возможность разматывать грунт перед собой и с одной стороны от себя. Землевозные пути размещаются на уровне стоянки экскаватора параллельно оси его проходки и имеют сквозной проезд. Положение экскаватора относительно землевозных путей в боковом забое позволяет использовать для транспортирования грунта не только автосамосвалы, но при необходимости и транспортеры, тракторные тележки, железнодорожный транспорт. Экскаватор, оборудованный обратной лопатой, осуществляет ре-занье грунта при движении ковша «на себя». Разработка грунта ведется ниже уровня стоянки экскаватора лобовым или боковым забоем. Работая лобовым забоем, экскаватор перемещается с одной стоянки на другую задним ходом. Разгрузка грунта в этом случае осуществляется в любой из видов наземного транспорта или в отвал. При боковом забое экскаватор ведет разработку грунта, перемещаясь сбоку выемки. Ширина выемки при боковом забое меньше, чем при лобовом, так как не превышает величины радиуса резания, кроме того, экскаватор разрабатывает грунт в положении наименьшей устойчивости (поперечное положение гусеничной тележки), что требует постоянного внимания к устойчивости машины.

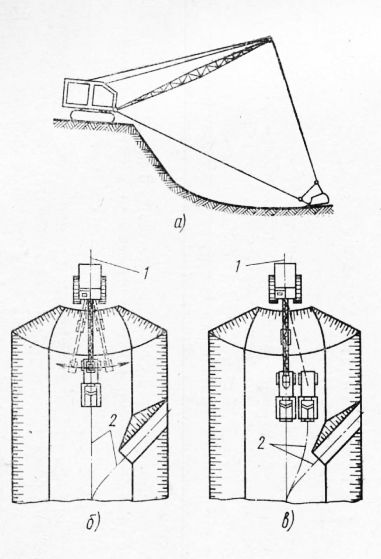

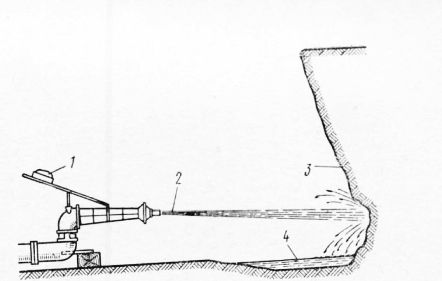

Рис. 6. Разработка грунта экскаватором, оборудованным обратной лопатой: Экскаваторы, оборудованные драглайном, оснащаются удлиненной решетчатой стрелой и ковшом на гибкой подвеске. Наполнение ковша грунтом происходит в момент подтягивания его канатом к экскаватору. Используя инерционную силу, ковш может быть заброшен в забой на значительное расстояние, что позволяет разрабатывать большую площадь. Скскаваторы-драглайны могут осуществлять разгрузку грунта в транспортные средства или в отвал, работая лобовым или боковым забоями. Схемы разработки грунта драглайном аналогичны схемам, применяемым при рытье траншей и котлованов экскаватором с обратной лопатой,’ только ширина проходок может быть получена несколько большая, что позволяет осуществлять погрузку грунта в автомашины, установленные на дне выемки. При такой организации работ погрузка осуществляется при минимальной высоте подъема ковша и незначительном повороте стрелы. Современный строительный одноковшовый экскаватор, кроме основных видов рабочего оборудования (драглайна, прямой и обратной лопат), может быть оснащен дополнительным навесным оборудованием: грейферным ковшом для обратной засыпки грунта в «пазухи» и под полы, трамбовкой, клин-бабой, направляющими копра для забивки свай, стрелой с грузовым крюком для работы в качестве крана и др. Гидравлический и взрывной способы производства земляных работ Гидравлический способ основан на размыве и разрушении грунта сильной струей воды. Для выброса струи воды, обладающей большой скоростью, используют специальные установки — гидромониторы. Частицы разжиженного грунта увлекаются потоком воды и перемещаются ею до тех пор, пока поток не потеряет скорость до такой степени, что частицы оседают. Гидромониторы могут устанавливаться сверху и снизу забоя. Во втором случае струя воды направляется в подошву откоса, в результате чего нижняя часть откоса вымывается и грунт обрушивается вниз, превращаясь в потоке воды в пульпу. К гидравлическому относится также разработка грунта землесосами. Землесос разрабатывает грунт со дна водоемов с помощью плавучего землесосного снаряда. По напорному пульпопроводу разжиженный грунт поступает к месту укладки. Взрывной способ является эффективным и экономичным для разработки любых грунтов. С помощью взрывных работ может проводиться рыхление скальных пород, возведение выемок, насыпей, уплотнение грунта. Взрыв происходит в результате мгновенного превращения взрывчатого вещества в газ, который во много раз превышает первоначальный объем взрывчатого вещества. Значительные напряжения, возникающие в грунте, окружающем заряд, распространяются во все стороны, разрушают и разбрасывают породу. Количество зарядов, их масса и расположение в грунте определяют специальными расчетами. Разработка грунта бурильными и вспомогательными машинами Бурильные машины используют на строительной площадке для копания ям под стойки заборов, столбы линии связи, посадки кустарников в период благоустройства территории и т. д. Для бурения выемок малой глубины используется навесное бурильное оборудование, смонтированное на базе трактора или автомобиля.

Рис. 17. Разработка грунта экскаватором, оборудованным драглайном:

Рис. 18. Разработка грунта гидромонитором методом обрушения подмывом: Назначение вспомогательных машин — создать благоприятные условия для разработки грунта землеройными и землеройно-транспортными машинами. К вспомогательным машинам относятся различные типы рыхлителей плотных и скальных грунтов. Применение рыхлителей при разработке тяжелых грунтов увеличивает производительность работающих с ними машин в 3—5 раз. Объем грунтов, подлежащих предварительному рыхлению, может быть весьма значительным. В целом по стране около 12% всех земляных работ выполняется с предварительным рыхлением. Рыхлитель работает в сцепе с мощным трактором и имеет обычно от трех до пяти зубьев. Такой агрегат способен осуществлять рыхление тяжелых грунтов на глубину до 1 м. К вспомогательным относят машины, предназначенные для рыхления и резания мерзлых грунтов, а также различные типы грунтоуплотняющих машин (кулачковые и гладкие катки, виброкатки и т. д.), оборудование для проходки горизонтальных скважин и проколов грунта (пневмопробой-ники). Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|