|

|

Навигация:

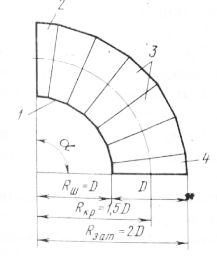

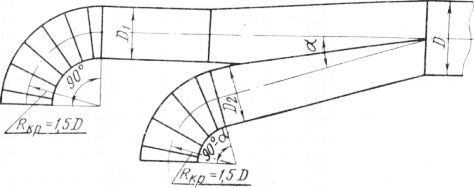

Отводы. Направление потоков перемещаемого воздуха в вентиляционной установке при условии постоянного его количества изменяют с помощью фасонных частей — отводов. Отвод состоит из звеньев и стаканов. Крайние части отвода называют стаканами, а внутренние — звеньями. Стакан в стандартном отводе представляет собой по форме половину звена. Наружная большая грань звена или стакана называется затылком, внутренняя меньшая грань — шейкой. Основные размеры, определяющие конструкцию отвода: диаметр D, радиус кривизны RKp, число звеньев п и угол отвода а. Диаметр отвода определяется диаметром воздуховода, на котором он установлен, и должен быть одинаков с ним. Радиус кривизны отвода устанавливают по проекту или стандарту. Чем плавнее отвод, т. е. чем больше радиус кривизны, тем меньшее сопротивление оказывает он движению воздуха. Но одновременно, чем больше радиус кривизны отвода, тем труднее его смонтировать и конструктивно выполнить и тем больше места он занимает в помещении.

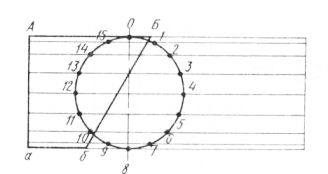

Рис. 1. Круглый отвод с Центральным углом 90°:

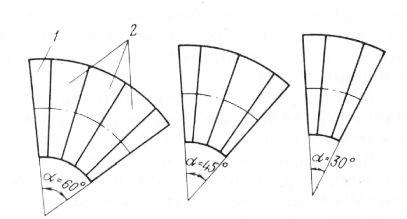

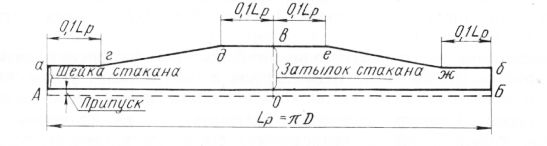

Рис. 2. Отводы с центральным углом 60, 45 и 30°: Для систем промышленной вентиляции стандартами установлен радиус кривизны /?кр, равный 1,5Д где D — диаметр воздуховода, на котором этот отвод установлен, в исключительных случаях радиус кривизны отвода может быть иной, но для этого в проекте должно быть особое указание. Число звеньев п зависит от того, насколько плавным должен быть отвод или на какой угол изменяется направление воздуховода. Стандартные отводы с углом 90° для воздуховодов диаметром более 630 мм выполняют из пяти звеньев и двух стаканов (см. рис. 85). Отводы небольших диаметров можно изготовлять из трех звеньев и двух стаканов или из одного звена и двух стаканов. Следовательно, все стандартные отводы, изменяющие направление потока на 90° и выполненные из пяти звеньев и двух стаканов, имеют центральный угол звена 15° и центральный угол стакана 7,5°. Центральным углом называется угол, образованный двумя срезами звена или стакана. Для всего отвода центральный углом будет угол а, образованный его крайними гранями. При изготовлении отводов необходимо знать, из какой стали будут выполнены воздуховоды всей вентиляционной системы, так как отводы должны быть сделаны из такой же стали. Отдельные звенья отвода при ручном способе заготовки соединяют одинарными поперечными фальцами. Ширина фальцев для отводов различных диаметров и соответствующие припуски даны в табл. 15. На отводах диаметром до 800 мм поперечные фальцы делают на % их длины стоячими и на 1/3 под шейкой их заваливают навстречу движению воздуха и обязательно все в одну сторону. Замыкающие продольные фальцы на звеньях делают двойными. Для создания большой жесткости продольные швы располагают вразбежку. Для воздуховодов систем пневмотранспорта, а также систем, работающих в особых условиях, конструкции отводов и способ их изготовления должны быть указаны в проектах. При изготовлении отводов допускаются отклонения от установленных размеров: диаметра —те же, что и воздуховодов круглого сечения; линейных размеров, т. е. размеров по длине, для отводов диаметром до 450 мм ± 10 мм, диаметром 500 мм и более ± 15 мм. Чтобы изготовить отвод, его раскраивают. Раскрой делают либо сразу на металле, из которого будет изготовлен отвод, либо сначала приготовляют шаблон из плотной бумаги, картона или тонкого листа металла. Разметку развертки отвода можно выполнить, зная его диаметр, центральный угол, радиус кривизны и количество звеньев. Рассмотрим на примере один из способов построения развертки стандартного отвода диаметром 400 мм с центральным углом 90° при радиусе кривизны 1,5Z). Такой отвод должен иметь пять звеньев и Два стакана. Сначала выполняют развертку одной половины звена, так как вторая половина представляет собой зеркальное изображение первой. Чтобы по шаблону стакана получить шаблон звена, нужно положить этот шаблон на лист стали или другой материал, очертить верхнюю кривую кромку по контуру шаблона стакана, наметить боковые срезы, затем перевернуть шаблон по линии АБ на другую сторону и снова очертить теперь уже нижнюю кривую кромку. Сделав соответствующие припуски на фальцы, получают шаблон звена размечаемого отвода.

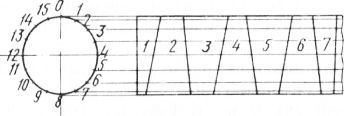

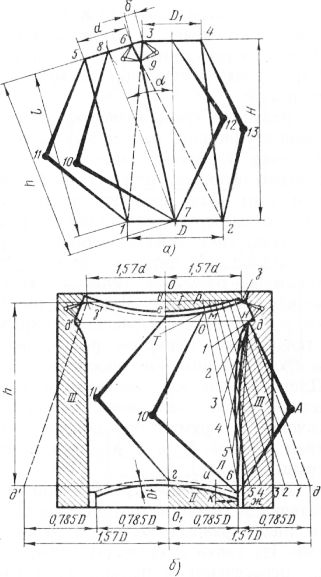

Рис. 3. Построение развертки стакана круглого отвода На рис. 4 показано, как более экономично раскроить лист металла с минимальным количеством отходов. Разметку развертки отвода ведут в такой последовательности. На подготовленный шаблон, представляющий собой развернутое звено отвода с припусками на фальцы по всему периметру, наносят поперечную и продольную оси. Вырезают лист стали, из которого делают шаблон, равный длине развертки звена, плюс припуск на фальцы. В данном случае ширина листа должна быть равна 1256 + 36 =1292 мм. Далее на вырезанный стальной лист накладывают шаблон так, чтобы его поперечная ось совпала с левым срезом, а продольная — с нижним. На лист наносят точку К— верх правого края шейки шаблона звена отвода. Эта точка отстоит от нижнего края листа на половину высоты шейки. Далее шаблон накладывают на лист, совмещая линии шейки с правым и левым срезами листа. Продольная ось шаблона должна быть параллельна нижнему срезу листа, а поперечная ось совпадать с точкой К. Расположенный таким образом шаблон очерчивают по всему контуру и намечают сразу две детали отвода 1 и 2.

Рис. 4. Разметка вентиляционного отвода на стальном листе: Такой способ разметки обеспечивает необходимую точность заготовки для фальцевых соединений и экономный раскрой. В последнее время очень часто отводы выполняют из заготовленных прямых участков воздуховодов. При изготовлении сварных отводов разметка прямых участков воздуховодов особенно больших диаметров сводится к следующему. На плотной бумаге или другом плотном материале заготовляют бланк прямоугольной формы произвольного размера. Наиболее удобен бланк размером 300 X 400 мм, так как он обеспечивает возможность разметки отвода любого диаметра, с любым числом звеньев, при любом радиусе кривизны. Полученный отрезок аб соответствует натуральной величине шейки стакана или полузвена отвода. Точку б соединяют с точкой Б прямой 6Б. На горизонтальных прямых получают отрезки, ограниченные слева вертикальной прямой аА, а справа — наклонной прямой 6Б. Подготовленный для разметки участок воздуховода, имеющий правильную цилиндрическую форму и ровно обрезанный край по перпендикуляру к его оси, делят по периметру на равные части. Число точек деления должно соответствовать числу точек деления окружности на бланке. Практически это делают так. Берут тонкий шнур и огибают им воздуховод так, чтобы кончики шнура соприкасались встык. Излишек шнура отрезают. В любом месте воздуховода отмечают точкуО. Сложив шнур пополам, его прикладывают к воздуховоду так, чтобы один конец находился у точки 0, тогда положение второго конца покажет положение диаметрально расположенной точки. Так, при делении воздуховода на 16 частей это будет точка 8, на 32 части—точка 16 и т. д. Отметив эту точку, шнур вновь складывают пополам и от точки 0 в одну и другую сторону по поверхности откладывают точки 4 и 12 при делении окружности на 16 частей. Для контроля эти же точки можно отложить и- от точки 8 по той же длине шнура.

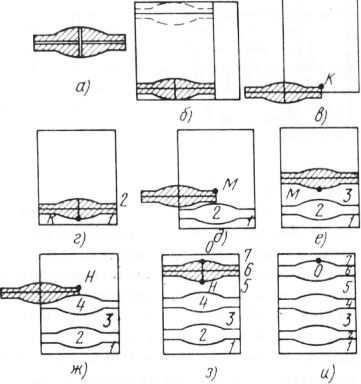

Рис. 5. Бланк для разметки отводов Затем шнур вновь складывают пополам и от точки 0 откладывают точки 2 и 14, а от точки 8 — точки 6 и 10. Правильность нанесения этих точек проверяют, замеряя полученные расстояния от точек 4 и 12. Сложив вновь пополам шнур, на воздуховод наносят недостающие точки 1, 3, 5, 7, 9, 11, 13, 15. Точка 0 одновременно является точкой. Через полученные точки цветным карандашом, мелом или чертилкой по линейке проводят прямые линии, параллельные оси участка воздуховода. На эти прямые с бланка циркулем переносят отрезки, проходящие через соответствующие точки. Полученные на воздуховоде точки от руки соединяют плавной кривой. Очерченная часть воздуховода (деталь 1) представляет собой стакан изготовляемого отвода. Перевернув воздуховод так, чтобы вверху оказалась прямая, проходящая через точку 8, от нанесенной кривой откладывают соответствующие удвоенные значения отрезков, замеренных на бланке. На прямой, проходящей через точку 8, откладывают удвоенное значение отрезка, проходящего через точку 0 на бланке; на прямых, проходящих через точки 7 и 9, —удвоенное значение отрезков 1 и 15 на бланке; на прямой, проходящей через точки 6 и 10, — удвоенное значение отрезков 2 и 14 и т. д. На последней прямой, проходящей через точку 0, откладывают удвоенное значение отрезка, проходящего через точку 8 на бланке. Полученные точки вновь соединяют плавной кривой и получают деталь 2. Далее вновь переворачивают воздуховод, чтобы вверху была точка 0. Отложив нужные отрезки и соединив точки, получают деталь 3, затем Детали 4, 5, 6. Деталь получают, откладывая от последней кривой отрезки с бланка, не удваивая их, так как эта деталь — стакан отвода. Соединив эти точки, получают прямую линию, образующую срез, перпендикулярный оси воздуховода. Размеченный таким образом воздуховод перерезают по линиям разметки на звенья и стаканы. Детали переворачивают шейкой вниз, затем все детали сваривают и получают отвод.

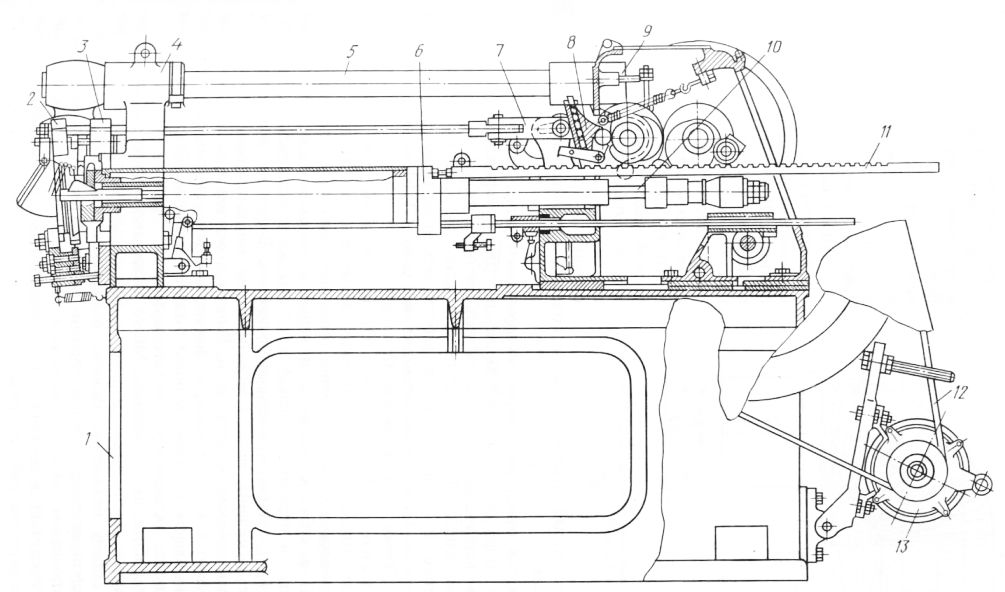

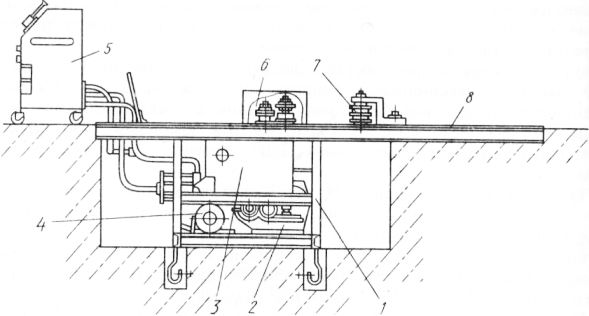

Рис. 6. Разметка участка воздуховода под отвод Рекомендуемый способ разметки отводов дает минимальные потери металла и не требует никаких сложных расчетов. Значение коэффициента к записывают на оборотной стороне бланка. Отводы можно изготовить из сегментов враструб с последующей сваркой по периметру сегментов на шовной машине. Отводы круглого сечения диаметром до 355 мм изготовляют методом штамповки. Механизированным путем стальные отводы круглого сечения для вентиляционных систем выполняют на приводных зиг-машинах BMC-76B, ВМС-78, механизмах BMC-53, СТД-13 и станке СТД-1051. Станок СТД-1051 предназначен для изгибания цилиндрических отводов диаметрами 100, 125, 140, 160, 180, 200 и 225 мм на заданный угол до 180° с образованием гофров. Наибольшая длина заготовки 800 мм. Станина станка представляет собой чугунный литой стол, на котором расположены привод станка для вращения приводного вала, передняя и задняя бабки и различные механизмы. После образования очередного гофра отвод подается вперед на один шаг механизмом. Щеки, выполненные в виде двух пар качающихся колодок, которые охватывают отвод, служат для получения отводов разных диаметров: одна пара щек — для гибки отводов диаметром от 100 до 140 мм, а вторая — диаметром от 160 до 225 мм. К внутренним щекам, качающимся только в поперечном направлении с помощью механизма, крепятся матрицы, которые ограничивают выдавливаемую в отводе выпуклость под гофр. Наружные щеки качаются как в поперечном (для охвата отвода), так и в продольном (для образования гофра) направлениях. К наружным щекам крепятся секторы, охватывающие выпуклость в отводе и сплющивающие ее в гофр. В продольном направлении наружные щеки качаются с помощью механизма 7. Пуансон, выдавливающий в отводе выпуклость под гофр, перемещается механизмом. Механизм включения и выключения станка состоит из системы рукояток, позволяющих включать и выключать распределительные валы через муфту с поворотной шпонкой и автоматически выключать станок после образования заданного числа гофров на отводе. Головка подачи отвода оснащена сменной оправкой, на которую надевается одним концом отвод. Оправка надевается и крепится к переднему направляющему концу трубы головки подачи отвода, закрепленной к задней бабке. В оправке закреплен пуансон. При каждой подаче головка с отводом перемещается вперед на шаг по направляющей трубе. Для изготовления гофрированных отводов из заготовок соответствующего диаметра станок укомплектован сменными колодками, матрицами, сегментами, оправками и рейками. Все детали и механизмы станка работают по определенному циклу. Станок работает от индивидуального электродвигателя 13, от которого крутящий момент через клиноременную передачу передается приводному валу и далее через пару цилиндрических шестерен и муфту включения заднему распределительному валу и через вторую пару цилиндрических шестерен — переднему распределительному валу.

Рис. 7. Станок СТД-1051 для изготовления гофрированных отводов: В первом цикле работы станка в отводе-заготовке делается выпуклость. Для этого включаются механизмы продольного качания щек и подачи. В последнем цикле работы станка выключается механизм перемещения клина, так как в этом цикле очередной гофр на отводе не образуется. Отвод-заготовка надвигается на сменную переднюю оправку и с помощью пробки, соответствующей диаметру отвода, подается на заднюю оправку головки до отказа. Укрепив отвод на оправке, поворачивают рычаг включения станка до тех пор, пока его положение не будет зафиксировано левым рычагом включения станка. Затем включается в работу механизм перемещения клина, в результате чего клин получает продольное перемещение. В последнем цикле работы механизм перемещения клина выключается. Отвод, изготовленный на станке СТД-1051 из царги диаметром 125 мм, показан на рис. 8. Механизм ВМС-78 предназначен для изготовления стальных отводов круглого сечения диаметром от 100 до 315 мм из цилиндрических фальцевых царг. Механизм состоит из станины, включающей в себя основание и верхнюю часть — головку, которая переходит в правый и левый хоботы, комплекта рабочего инструмента и электро- и пневмооборудования. В головке расположены верхние и нижние валы механизма, на концах которых гайками закреплен рабочий инструмент. Рычаги с верхними валами качаются (поднимаются и опускаются) с помощью пневмоцилиндров, укрепленных на правом и левом хоботах головки станины. Пневмоцилиндры управляются соответствующими педалями. При работе на механизме ВМС-78 нажимают кнопку «Пуск» автоматического выключателя и подают тем самым питание на электрическую схему механизма. Рабочие валы начнут вращаться: верхний — по часовой стрелке, нижний — против часовой. Механизм включается для выполнения операции нажатием педали пневмосистемы. Сжатый воздух поступает в пневмоцилиндр, соединенный с системой подъема и спуска верхнего рабочего вала.

Рис. 8. Гофрированный отвод, изготовленный на станке СТД-1051

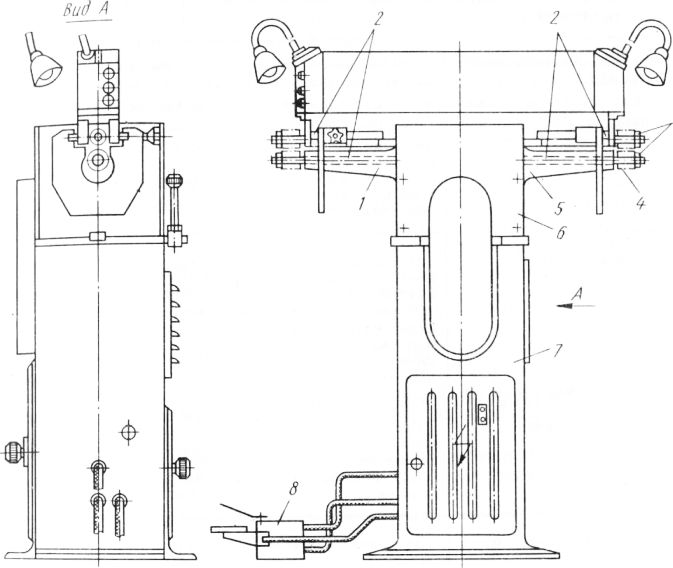

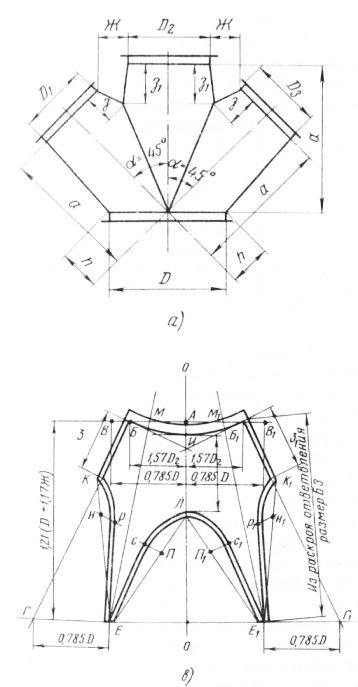

Рис. 9. Механизм BMC-78 для изготовления вентиляционных отводов: Технологические операции при изготовлении стальных отводов вентиляционных систем малых (до 630 мм) и больших (более 630 мм) диаметров несколько отличаются. Как видно из перечня технологических процессов, ручной труд при изготовлении отводов занимает значительное место и сам процесс изготовления отводов очень трудоемкий. Для изготовления отводов слесарь должен иметь высокую квалификацию. В соответствии с последней технологической операцией отвод надлежит офланцевать, т. е. придать ему конструктивные качества, необходимые для соединения этой детали с другими элементами вентиляционной системы. Офланцовку или насадку двух фланцев с последующей отбортовкой кромок отвода на зеркало фланца производят вручную и с помощью механизма для офланцовки фасонных частей ВМС-58. Фланцезабортовочный механизм ВМС-58 предназначен для офланцовки фасонных частей (в том числе и отводов) воздуховодов вентиляционных систем. Редуктор получает вращение от электродвигателя через клиноременную передачу и далее передает крутящий момент на рабочие ролики 6 через систему конических и цилиндрических шестерен, сидящих на вертикально расположенных валах забортовочной головки. На опорной плите, расположенной на уровне пола, закреплен опорный ролик, который поддерживает офланцовываемую деталь при выполнении операции. Весь механизм, кроме пульта дистанционного управления, размещается в приямке и крепится четырьмя анкерными болтами. На механизме офланцовывают воздуховоды диаметром от 160 до 1600 мм при максимальной толщине металла до 2 мм. Скорость офланцовки воздуховода 9,5 м/мин. Мощность электродвигателя, установленного на механизме, 2,2 кВт; частота вращения 1430 об/мин. Габаритные размеры, мм: длина 2200, ширина 2000, высота 930; масса 750 кг. Тройники. В вентиляционных установках часто применяют тройники—фасонные части, предназначенные для разветвления одного потока воздуха на два или для объединения двух потоков в один. Отдельные части разверток тройников могут соединяться между собой с помощью фальцев, реек или на сварке. В зависимости от этого тройники бывают фалъцевыми или сварными. По форме тройники делятся на прямые и штанообразные. У прямых тройников одна часть — ствол — является продолжением линии воздуховода и ось ствола перпендикулярна основанию тройника. Другая часть тройника — ответвление — отклонена от ствола под некоторым углом а. У штанообразных тройников, применяемых, как правило, в системах пневмотранспорта, обе части отклонены от оси воздуховода.

Рис. 10. Механизм ВМС-58 для забортовки фланцев на фасонных частях воздуховодов:

Рис. 11. Тройники:

Рис. 12. Соединение тройника с отводами Технические условия на изготовление фасонных частей вентиляционных систем предусматривают стандартные тройники с центральным углом а = 30° при диаметре нижнего основания ствола D до 630 мм включительно и с центральным углом а = 45° при диаметре нижнего основания ствола D, равного или больше 710 мм. Такие тройники дают возможность успешно использовать существующие стандартные отводы, для того чтобы выполнять разнообразные детали вентиляционных систем. На рис. 12 показано, как с помощью прямого тройника с центральным углом а = 30° и двух отводов — одного с центральным углом 90° и другого с центральным углом 90°—а=60°—выполнено разветвление потока при одновременном повороте его на 90°. Наиболее простой, часто применяющийся способ построения развертки ствола и ответвления сводится к следующему. Разметку для раскроя тройника начинают с вычерчивания его бокового вида. Для этого на шаблоне или на листе стали определяют на глаз положение бокового вида, проводят горизонтальную линию и на ней откладывают отрезок 1—2, равный D. Из середины этого отрезка — точки 7 — восстанавливают перпендикуляр и на нем откладывают высоту Н тройника. Через конечную точку высоты проводят прямую, параллельную прямой 1—2. На этой прямой вправо и влево от конечной точки высоты откладывают размер Zh/2 и получают точки 3 и 4. Точки 1, 3 и 2, 4 соединяют прямыми линиями. Четырехугольник 1—3—4— —2 представляет собой боковой вид ствола тройника. Из точки 3 радиусом, равным а+ d/2, проводят дугу. Размер а берут из табл. 17, d— диаметр ответвления. Из точки 7—середины нижнего основания тройника— проводят касательную к прочерченной дуге, соприкасающиеся в точке 8. Эта касательная 7—8 служит осью ответвления тройника. Угол, образованный осью ствола тройника и осью ответвления, при правильном построении должен быть равен центральному углу тройника а.

Рис. 13. Построение развертки ответвления прямого реечного тройника:

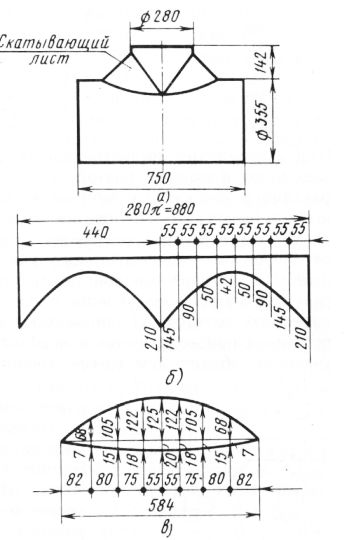

Рис. 14. Сварной тройник размером 355 X 355 X 280 мм: Ю. С. Краснова представляет собой сварное соединение, выполненное с помощью скатывающего листа и двух патрубков стандартных диаметров. Изготовление таких тройников значительно проще, чем существующих тройников на сварке. Аэродинамические испытания систем, оснащенных предлагаемыми тройниками, дали вполне удовлетворительные результаты. На рис. 98, б показана развертка отводящего патрубка для тройника 355 X 355 X 280 мм, а на рис. 98, в—развертка скатывающего листа для этого же тройника. Тройники предлагаемой конструкции могут быть изготовлены для воздуховодов любых стандартных диаметров. Существующие нормы на стальные воздуховоды предусматривают более 500 типоразмеров тройников круглого сечения. Это создает большие трудности при индустриализации заготовительного производства и тем самым тормозит монтаж систем промышленной вентиляции. При применении индустриальных конструкций воздуховодов вместо элементов фасонных частей, в том числе и тройников, используются различные врезки. С помощью врезок потоки разделяются и соединяются, в результате упрощается заготовительное производство. Индустриальная конструкция ответвления состоит из цилиндрического магистрального участка, ответвления, переходной шайбы, обеспечивающей необходимый по расчету переход магистрального участка воздуховода с одного диаметра на другой, и цилиндрического патрубка, примыкающего к воздуховоду. Патрубки ответвления присоединяются в заданных местах к магистральным прямым участкам, образуя тем самым тройник. Диаметр присоединяемого патрубка должен соответствовать диаметру ответвления тройника. Переходная шайба, выполненная в виде кольца, изготовлена из листовой стали толщиной 2 мм с двумя рядами отверстий. Через отверстия внутреннего ряда переходная шайба сначала соединяется с прямым участком воздуховода меньшего диаметра на болтах, а затем через отверстия большего ряда с другим воздуховодом. Для герметичности болтового соединения устанавливают две резиновые прокладки.

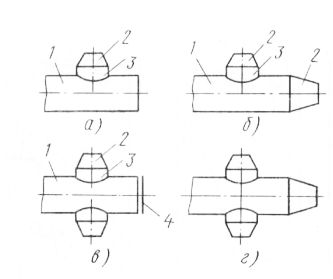

Рис. 15. Индустриальная конструкция ответвления: Крестовины. Для разветвления одного потока воздуха на три или объединения трех потоков, идущих по трем воздуховодам в один, в вентиляционных системах применяют крестовины. Крестовины круглого сечения так же, как и тройники, бывают фальцевые, реечные и сварные. Крестовины изготовляют из грех частей: ствола и Двух ответвлений. Ширина фальца на фальцевых соединениях зависит от толщины стали, из которой делают крестовины.

Рис. 16. Построение развертки крестовины: Параллельно полученному контуру проводят линии на фальцевые и фланцевые припуски. В случае изготовления сварной крестовины припуски делают только на фланцы. Разметка разверток тройников и крестовин по шаблонам. Построение разверток тройников и крестовин —очень сложная операция, которую обычно выполняют высококвалифицированные слесари-вентиляционники. Более просто можно сделать развертку тройников или крестовин с помощью шаблонов треста «Промвентиляция». По шаблонам, выполненным в натуральную величину, размечают стандартные тройники и крестовины. Каждый шаблон предназначен для построения развертки тройников или крестовин с определенным основным диаметром D при различных сочетаниях диаметров ствола и ответвлений, меньших или равных ему. Существует набор инвентарных совмещенных шаблонов для разметки разверток прямых и штанообразных тройников и крестовин диаметром до 900 мм. Каждый отдельный шаблон предназначен для разметки тройников или крестовин с одним диаметром корня ствола при различных сочетаниях диаметра ствола и ответвления. При разметке по шаблонам геометрические формы и соотношения отдельных элементов раскроенной заготовки дают в дальнейшем конструкцию фасонной части в соответствии с размерами выходных сечений, установленными нормами на воздуховоды. Центральный угол для тройников

Рис. 17. Схема совмещенного шаблона для развертки тройника размером 160 X 110 X 140 мм: и крестовин принят 30° для воздуховодов диаметром до 400 мм, а для больших диаметров этот угол равен 45°. Тройники и крестовины диаметром более 900 мм размечают по специальным таблицам.

Рис. 18. Построение с помощью совмещенного шаблона развертки половины ответвления тройника размером 160 X 110 X 140 мм: J…S — последовательность операций Построение развертки половины ответвления тройника размером 160X110X140 мм выполняют за восемь операций с использованием опорных точек: О—начало кривой пересечений конусов ствола и ответвления; К— вершина этой кривой; Б — начало кривой подрезки; Л — конец длины патрубков ствола и ответвления. Процесс построения развертки выполняют в такой последовательности (рис. 102). 1-я операция. Разметка и прочерчивание линий припусков на фальц и на отбортовку Zi. 2-я операция. Наложение шаблона на лист (картину) так, чтобы три крайние точки 110 совпали с начерченными линиями припусков, и накернивание нижних точек 110 и точки А. Накернивание опорной точки О и точек 125 кривой пересечения конусов, в том числе точки К-125. 3-я операция. Поворот шаблона вокруг точки А так, чтобы верхняя левая точка 110 опустилась вниз на половину высоты выступа зубчатой части, и накернивание верхних точек 110, в том числе опорной точки А—110. 4-я операция. Прочерчивание верхней части кривой КБ с использованием шаблона в качестве лекала. Соединение прямой двух накер-ненных ранее нижних точек 110. 5-я операция. Поворот шаблона вокруг точки В и прочерчивание средней части кривой BE. 6-я операция. Совмещение опорной точки О шаблона с накернен-ной ранее точкой О, а также опорной точки Б шаблона с прямой, прочерченной ранее через нижние точки 110. Прочерчивание кривой подрезки, проходящей через опорную точку О (кривой развертки основания ответвления). 7-я операция. Соединение прямыми линиями накерненных ранее точек: верхних точек 110, точек А и К, точек О и Е, левых верхних и нижних точек 110 так, чтобы замкнулся весь контур развертки. Рис. 103. Построение с помощью совмещенного шаблона развертки половины ствола тройника размером 160 X 110 X 140 мм: 1…6 — последовательность операций 8-я операция. Прочерчивание линий припусков равноудаленных от линий контура развертки: Zi — на отбортовку на фланцы вверху и внизу контура; Zi — на левый , и правый фальцы развертки; Z3 —на соединение элементов тройникас Вторая половина развертки ответвления получается в результате очерчивания полученной развертки первой половины в зеркальном изображении. Вычерчивание развертки половины ствола тройника размером 160X110X140 мм выполняют следующим образом. 1-я операция. Разметка и прочерчивание линий припусков на фальц и на отбортовку на фланец. 2-я операция. Наложение шаблона на лист (картину) так, чтобы точки 140 совпали с прочерченными ранее линиями припуска и накер-нивание всех точек 140, опорной точки О и точки кривой 125, в том числе вершины кривой — точки К —125. 3-я операция. Соединение прямыми всех вершин точек 140, точек А и К. 4-я операция. Прочерчивание верхней части кривой KB с использованием шаблона в качестве лекала. 5-я операция. Прочерчивание передней части кривой BE и замыкание контура развертки. 6-я операция. Прочерчивание линий припусков, равноудаленных от линий контуров развертки: Zi — на отбортовку на фланцы вверху и внизу контура; Zi — на левый и правый фальцы развертки; Z3 —на соединение элементов тройника. Разметку второй половины развертки ствола делают, используя полученный шаблон первой половины и делая очертку в зеркальном изображении. Для унификации и стандартизации деталей вентиляционных систем, способствующих максимальной централизации заготовительного произ

Рис. 19. Схемы образования узлов ответвления круглого сечения: водства и повышению сборности, нормаль ВСН 353—75 рекомендует следующие конструкции фасонных частей: прямой равнопроходный тройник, прямой неравнопроходный тройник, штанообразный тройник, крестовину, отводы с центральным углом 90 и 45°. Прямой равнопроходный тройник состоит из прямого участка с базовой врезкой и перехода на базовой врезке (ответвлении). Прямой неравнопроходный тройник монтируется из прямого участка, перехода и базовой врезки с переходом. Штанообразный тройник состоит из прямого участка, двух базовых врезок с переходами и заглушки. Крестовина монтируется из прямого участка, двух базовых врезок с переходами и переходом на прямом участке. К воздуховодам различных диаметров могут быть подсоединены базовые врезки, к врезкам и прямым участкам воздуховодов крепятся переходы с различными конечными диаметрами как на проход, так и на ответвления. Диаметры базовых врезок и диаметры выходных сечений переходов для прямых воздуховодов различных диаметров приведены в справочной литературе. Отводы круглого сечения с центральным углом 90° состоят из трех элементов — одного звена и двух стаканов, а отводы с центральным углом 45° — из двух стаканов. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|