|

|

Навигация:

Применение спирально-замковых и спирально-сварных труб для воздуховодов систем промышленной вентиляции в значительной степени снижает себестоимость заготовительных и монтажных работ. Изготовление таких труб ведется на монтажной площадке, что полностью исключает расходы, связанные с транспортированием воздуховодов до места заготовки к монтажной площадке.

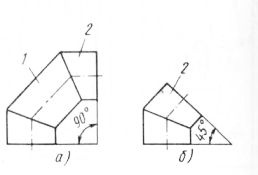

Рис. 1. Отводы круглого сечения:

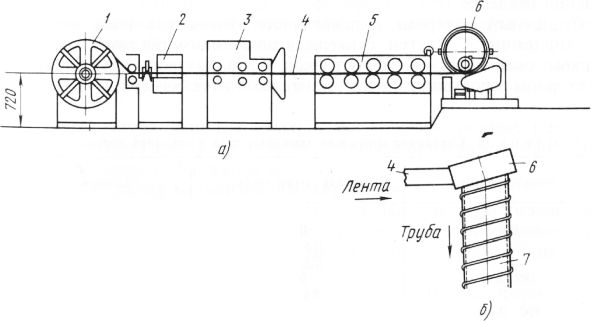

Рис. 2. Спирально-замковая труба Спирально-замковые трубы изготовляют из стальной низкоуглеродистой холоднокатаной ленты (ГОСТ 503—81) на высокопроизводительной установке — стане СТД-850. Принцип действия установки. Технология изготовления воздуховодов со спирально-замковым швом на установке сводится к следующему. Рулон стальной ленты с помощью электрической тали устанавливают на разматыватель, с которого через механизм резки и сварки лента подается в механизм для ее обезжиривания. В механизме валки протирают ленту обезжиривающим составом. Одновременно щетками лента очищается от окалины. Далее лента поступает в профилировочный стан, где ее кромкам придается определенный профиль. Затем лента поступает в формовочную головку, где она завивается по спирали, кромки ее соединяются, отгибаются и закатываются в замок. Получившаяся таким образом спирально-замковая труба выходит за пределы установки и, достигнув конечного выключателя, расположенного на поддерживающей стойке, включает летучую пилу, которая режет воздуховод на части определенной длины. Готовый участок воздуховода можно отрезать плазменной резкой.

Рис. 3. Схема установки (а) для производства спирально-замковых труб (б): Конец ленты выработанного рулона с помощью датчика конца ленты дает импульс на остановку профилировочного стана. После того как установят новый рулон, ножом обрезают концы старого и нового рулонов и, зажав оба конца в раме сварочного аппарата, накладывают соединительную полоску на оба конца. По кондуктору полоску приваривают точечной сваркой к концам ленты. Затем, переводя стан на заправочную скорость, а пилу на резку трубы заданной длины, отключают сварочный аппарат и включают датчик конца ленты и стан. Проведя соединительную полоску через формовочную головку, вырезают часть трубы с соединительной планкой. После этого можно переходить на нормальный режим работы. Устройство установки. Разматыватель установки состоит из вращающегося центра, который представляет собой консольный вал, снабженный распорными сегментами, ограничительными щеками и тормозным диском. Распорные сегменты, удерживающие рулон на вращающемся центре, сводятся и разводятся винтовым механизмом, который действует от рукоятки. Одна их ограничительных щек съемная, что дает возможность надевать рулон на вращающийся вал. Тормозной диск находится в контакте с тормозной колодкой, укрепленной на станине. Колодка прижимается к диску регулируемой пружиной с усилием, создающим на валу тормозной момент, который необходим для разматывания ленты с некоторым натяжением. В разматыватель можно устанавливать рулоны наружным диаметром не более 1100 мм, внутренним диаметром 250…350 мм и шириной 140 мм. Механизм резки и сварки служит для стыковки концов ленты. Основные сборочные единицы этого механизма — ручные ножницы с нижним неподвижным и верхним подвижным ножами, отрезающие концы ленты перед стыковкой, и сварочный аппарат АПТ-5, присоединяющий точечной сваркой концы ленты к наложенной на них продольной накладке. Смазочный материал с поверхности ленты удаляется механизмом обезжиривания. Внутри бункера, заполненного обезжиривающим порошком, размещены две пары валков, покрытых войлоком. За бункером со стороны профилирующего стана находится камера с одной парой валков, снабженных крацовочными щетками. Вне камеры установлены одна над другой две щетки пылесоса, соединенные с обеспыливающим вентиляционным агрегатом МИОТ-59. Лента, поступающая с разматы-вателя, пропускается между валками и щетками пылесоса. При этом первые две пары валков посыпают ее обезжиривающим порошком; третья пара валков счищает с нее остатки отработанного обезжиривающего порошка, а пылесосные щетки удаляют оставшуюся пыль. Профилировочный стан снабжен пятью парами профилирующих и одной парой холостых направляющих валков. Как нижние, так и верхние валки — приводные. Диаметры их находятся в пределах 150… 150,8 мм, постепенно возрастая в направлении движения ленты, что обеспечивает натяжение ленты в профилирующих валках. Формовочная головка служит сменным рабочим оборудованием, с помощью которого лента формуется в трубу. Летучая пила включает в себя каретку, рычаг, вал с открытой фрезой, редуктор, электродвигатель, поворотную раму и поворотный механизм. Каретка может перемещаться по рельсам на величину рабочего хода. Рельсы укреплены на раме, устанавливаемой поворотным механизмом в соответствии с углом выхода трубы и укрепляемой опорными болтами. Все перечисленные элементы установки скомпонованы стационарно или в фургоне специальной конструкции, выполненном на базе полуприцепа ОАЗ-784. Наладочные операции. Перед началом работы выполняют следующие наладочные операции: Воздуховоды, изготовленные на установке, должны иметь по всей длине равномерно свернутый и плотный шов. Концы труб отрезают под прямым углом и отбортовывают под фланец. Вследствие большой жесткости спирально-замковых труб при заготовке, их непосредственно на объекте монтажную длину звеньев принимают 6… 10 м, что позволяет резко уменьшить количество фланцевых или бандажных соединений. Расстояние между точками крепления воздуховодов из спирально-замковых труб можно принять в 1,5…2 раза больше, чем для прямошовных воздуховодов. Во избежание производственного травматизма при изготовлении спирально-замковых труб все быстровращающиеся детали агрегата должны быть ограждены. Техника безопасности при изготовлении спиральных воздуховодов. Для обеспечения санитарно-гигиенических условий работы устраивают вытяжную вентиляцию над местом окраски труб и нормальное естественное или искусственное освещение. Запрещается для окраски труб применять легковоспламеняющиеся и взрывоопасные краски и растворители. Электропроводка должна быть заключена в стальные трубы. Все нетоковедущие части электрооборудования и металлические конструкции установки следует заземлить. Для этой цели используют водогазопро-водные трубы, электрически надежно подсоединенные к раме прицепа, на котором предусмотрены четыре специальных’ болта заземления. С помощью этих болтов рама присоединяется к магистрали заземления, находящейся вблизи, или к местному очагу его из двух-трех забитых в землю заземлителей на глубину 2800 мм на расстоянии не менее 5 м один от другого. Незабитая часть заземлителя над поверхностью щита не должна превышать 0,2 м. Кузов присоединяют к заземлителю голым медным проводом сечением не менее 25 мм2. В случае необходимости стан и механизмы останавливают специальной отдельно стоящей кнопкой с грибообразной шляпкой. К работе на стане допускаются лица, прошедшие специальный курс обучения и имеющие соответствующие документы. Спирально-сварные трубы для воздуховодов изготовляют на промышленном стане СТД-450 из рулонной холоднокатаной стали (ТУ 14-309-44—74) толщиной от 0,8 до 2 мм, шириной от 400 до 750 мм. На стане можно изготовлять трубы диаметром от 180 до 2000 мм. Длина труб не лимитируется. Производительность стана 35 м груб в час. Рекомендуемая ширина ленты для труб различного диаметра приведена ниже.

Рис. 4. Спирально-сварная труба

Рис. 5. Схема стана для изготовления спирально-сварных труб: Обслуживают стан один сварщик и один слесарь-механик. Для изготовления на стане воздуховодов различных стандартных диаметров предназначен комплект гильз. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|