|

|

Навигация:

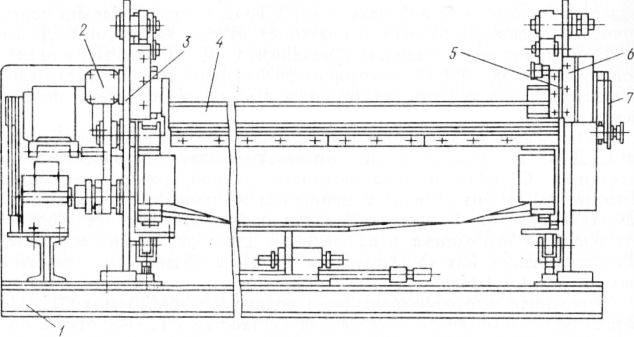

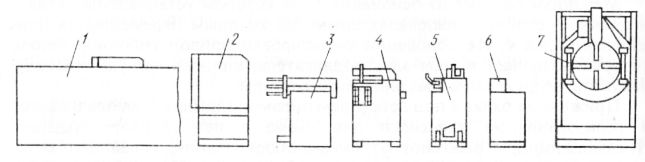

Технологические операции при изготовлении воздуховодов разных сечений неодинаковы. Для круглых воздуховодов малых диаметров (до 315 мм) и прямоугольных со сторонами до 250X250 мм отдельные технологические операции значительно сложнее, чем для воздуховодов больших сечений. Станки и механизмы. Стальные воздуховоды и фасонные части изготовляют на высокопроизводительных станках и полуавтоматах, которые выполняют весь комплекс необходимых технологических операций (вальцевание, изготовление фальца, осадка фальца). На полуавтомате СТД-363, предназначенном для изготовления воздуховодов круглого сечения диаметром 100, 125, 140, 160, 180, 200, 225, 250, 285 и 315 мм, формируют прямые участки заданного диаметра, прокатывают, соединяют и осаживают продольные фальце-вые соединения. Фальцевое соединение воздуховодов, изготовленных на этих полуавтоматах, обладает высоким качеством. Такие воздуховоды имеют очень малое отклонение размеров от заданных. Полуавтомат СТД-363 состоит из станины, на которой смонтирован рабочий сшивной механизм, приводное устройство, пневмоцилиндры, балка-матрица и обжимное устройство. Мерную заготовку кладут на стол и вставляют до упора между балкой-матрицей и обжимным устройством. Пневмоцилиндры подают обжимное устройство вверх, и нижняя часть воздуховода формуется по балке-матрице. На станке можно изготовлять воздуховоды из металла толщиной до 0,8 мм. Максимальная длина воздуховода 2500 мм. Полуавтомат СТД-361 служит для изготовления воздуховодов прямоугольного сечения с размерами сторон 100X 150, 100X200, 150X 150, 150X200, 200X200, 200X250, 200X400, 250X250 мм. Этот полуавтомат по устройству аналогичен полуавтомату СТД-363. На автоматизированной поточной линии СТД-352 изготовляют прямоугольные воздуховоды на бесфланцевом реечном соединении. Преимущества реечного соединения воздуховодов: снижается расход металла на изготовление систем, упрощается монтаж воздуховодов на объекте. Герметичность реечного соединения достигается за счет профилированной резиновой прокладки. На автоматизированной линии СТД-352 изготовляют прямые участки воздуховодов с бесфланцевым реечным соединением из рулонной стали шириной 1250 мм. Линия СТД-352 включает в себя несколько последовательно установленных механизмов, выполняющих определенные операции. Рулон стали укладывается на самоходную тележку СТД-988, которая перевозит его с места хранения к линии, и затем устанавливается на разматыватель. С разматывателя стальная лента подается в кромкообрезной механизм СТД-342, который обрезает ленту точно по заданному размеру и сматывает отходы на катушки. Далее лента проходит через правильный механизм СТД-343, попадает в петлевой компенсатор СТД-344, в котором фотоэлемент контролирует наличие ленты с подачей соответствующих команд на механизмы подачи ленты. Из петлевого компенсатора ленту выбирает механизм шаговой подачи СТД-345, который по команде отмеряет и выдает ленту к отрезному механизму СТД-341 в виде заготовки длиной, равной периметру изготовляемого воздуховода с припуском на продольный фальцевый замыкающий шов. В процессе подачи происходит высечка уголков: эта операция необходима в дальнейшем для образования бесфланцевого соединения. Как только мерная заготовка подана, она отрезается механизмом СТД-341. Отрезанная заготовка приводным роликовым конвейером СТД-346 направляется в механизм образования жесткостей СТД-348, откуда она поступает в распределительный механизм. Этот механизм, в свою очередь, подает заготовку в блок: прокатки бесфланцевого соединения СТД-349, на котором происходит соответствующий отгиб кромок на торцах заготовок. После блока прокатки заготовки попадают на блок сшивки СТД-350, откуда поступают на механизм образования замыкающего фальца СТД-360, а с него картина подается на листогибочный механизм СТД-19. Листогибочный механизм с плоской прижимной балкой формирует замкнутую царгу, размеры сторон которой определяются автоматически выдвигаемыми упорами. После процесса гибки царга подается в блок сшивки замыкающего шва СТД-351, где одновременно с прокаткой профиля осаживается фальц замыкающего шва. По окончании этой операции царга поступает на комплектовочный конвейер СТД-371. На линии СТД-352 изготовляют воздуховоды сечением от 150X200 до 1000 X 1000 мм, двух стандартных длин 2380 и 1190 мм из рулонной горячекатаной или оцинкованной стали толщиной до 1 мм, шириной не более 1250 мм. Масса рулона не должна превышать 10 т. Линию обслуживают 10 слесарей. Механизм СТД-521 предназначен для гибки обечаек замкнутого коробчатого сечения прямоугольных воздуховодов длиной до 2500 мм из листовой стали толщиной до 2 мм. Механизм состоит из основания, на котором установлены левая и правая стойки с направляющими, по которым перемещается прижимная балка 4. На основании смонтирован привод гибочной балки, который включает в себя электродвигатель, клиноременную передачу, редуктор, муфту, вал с шестернями и секторы. Прижимная балка под действием пневмоцилиндра поворачивается в горизонтальной плоскости для съема с нее готового изделия. Пневмоцилиндры работают от пневмооборудования, управляют которым кранами, находящимися на правой стойке. На этой же стойке установлен пульт управления электрооборудованием, а также механизм установки узла гиба.

Рис. 1. Механизм СТД-521 для формовки прямоугольных воздуховодов:

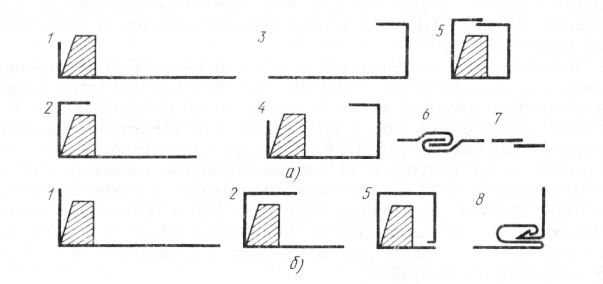

Рис. 2. Последовательность изготовления фальцевых воздуховодов:

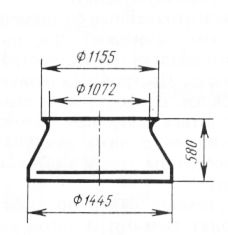

Рис. 3. Механизированная линия СТД-760 для изготовления унифицированных переходов круглого сечения: Крутящий момент от электродвигателя через шкивы клиноременной передачи, муфту со срезным элементом передается на вал и через шестерни на сектора, которые поворачивают гибочную балку. Механизм устанавливают на специально подготовленный фундамент. После установки механизм смазывают маслом, заземляют его, подключают к сетям электроснабжения и сжатого воздуха. Перед настройкой механизма производят внешний его осмотр. Настройку начинают с регулирования положения прижимной балки относительно стола установочными винтами. Балка должна находиться в верхнем положении, при этом радиусная кромка балки концами должна выступать относительно кромки стола на одинаковое расстояние. После настройки положения балки гайки на винтах затягивают. Далее регулируют положение концов приемной балки по высоте относительно стола. Эту операцию производят гайками и тягой при верхнем положении балки. Положение тяги фиксируется гайками. Расстояние между концами балки и столом должно быть одинаково. Затем выполняют регулирование положения гибочной балки относительно прижимной, при этом последняя должна быть прижата к столу. Настроив механизм, проверяют его работу на холостом ходу. При этом контролируют взаимодействие сборочных единиц механизма, работу пневмо- и электрооборудования. Работает механизм следующим образом. На лист-заготовку наносят риски, по которым будет произведен гиб. Затем лист укладывают на стол таким образом, чтобы риска выходила за край стола на 8…9 мм. Далее поворачивают ручку крана управления штока пневмоцилиндров, тянут вниз рычаги, которые нажимают на прижимную балку, и балка прижимает лист к столу. Нажатием кнопки включается электродвигатель привода и гибочная балка совершает поворот на заданный угол, тем самым происходит гиб листа-заготовки, после чего гибочная балка автоматически возвращается в исходное положение. Поворотом ручки крана управления поднимают прижимную балку, передвигают заготовку для гйба по следующим рискам и процесс гиба повторяется до получения готового изделия. Находящуюся в верхнем положении прижимную балку краном управления поворачивают вне зоны правой стойки и снимают изделие с прижимной балки. Посредством крана управления балку возвращают в рабочее положение. Механизм готов к дальнейшей работе. Последовательность изготовления фальцевых воздуховодов на лежачем и угловом защелочном швах и сварных воздуховодов на механизме СТД-521 показана на рис. 2. Механизированная линия СТД-760 предназначена для изготовления унифицированных переходов диаметром до 630 мм, длиной до 270 мм из прямых воздуховодов, при толщине стали до 1 мм. В состав линии входят: механизм СТД-689 — для резки круглых воздуховодов, механизм СТД-1135 —для вырубки фальцев, механизм СТД-1138 — для вырубки торца круглого перехода, механизм СТД-1139 — для образования гофр круглого перехода, механизм СТД-12.002 — для отбортовки и калибрования круглых воздуховодов, стеллаж СТД-760.01. Линия включает в себя также машину ТКМ-6 для точечной сварки.

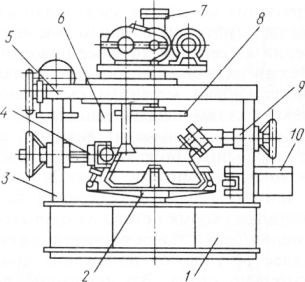

Рис. 5. Механизм для раскатки входного патрубка: Все механизмы линии установлены в порядке производства технологических операций. Каждый механизм оснащен системой управления. Стеллаж, состоящий из скатной плоскости и накопителя, служит вспомогательным оборудованием, сокращающим межоперационные затраты времени. Количество стеллажей в линии соответствует числу механизмов. Отрезанная на механизме СТД-689 царга для перехода, уложенная на скатную плоскость первого стеллажа, скатывается в накопитель, который расположен в зоне обслуживания механизма, выполняющего следующую технологическую операцию. Готовая продукция собирается в накопителе последнего стеллажа. Работу механизмов линии проверяют в холостом и рабочем режимах. На холостом ходу работу механизмов проверяют в соответствии с требованиями, изложенными в паспортах механизмов. В рабочем режиме работу линии проверяют в следующем порядке. Настраивают на один из диаметров в пределах до 315 мм механизмы для резки воздуховодов, для отбортовки и калибрования круглых воздуховодов и механизм вырубки торца круглого перехода и проверяют их работу в технологической последовательности. Входные патрубки вентилляционных агрегатов изготовляют методом раскатки. Все операции по формированию профиля входного патрубка механизированы, причем горловину раскатывают по копиру с упрочением металла по всему профилю раскатки. Механизм для раскатки входного патрубка состоит из станины с приводом, на входном валу которого расположены конусная планшайба с прижимным кольцом и установочный диск, стоек, на одной из которых смонтированы сборочные единицы обрезки и раскатки «юбки», патрубка, а в другую встроен копирный ролик, траверса, на которой размещен раскатный ролик с копирным устройством, и механизма перемещения раскатного ролика и пневмо-цилиндра с прижимным диском.

Рис. 4. Размеры входного патрубка, выполненного методом раскатки Механизм работает следующим образом. Предварительно вырезанную из листа провальцованную в виде усеченного конуса заготовку входного патрубка устанавливают на конусную планшайбу до упора в установочный диск. С помощью прижимного кольца и включенного пневмоцилиндра с прижимным диском заготовку плотно обтягивают вокруг планшайбы и заваривают по стыку. Затем включают привод, который вращает конусную планшайбу с закрепленной на ней заготовкой, подводят и включают сборочную единицу. По окончании раскатки сборочную единицу выключают и отводят в исходное положение, выключают привод и вновь закрепляют заготовку. Для этого пневмо-цилиндр с прижимным диском отводят в исходное положение, а прижимное кольцо жестко соединяют с откидными болтами с установочным диском, при этом заготовка с планшайбой должна быть надежно соединена. Далее снаружи к заготовке подводят копирный, а с внутренней стороны — раскатный ролики. Таким образом формируется горловина входного патрубка. В конце раскатки горловины раскатный ролик автоматически отключается и механизмом перемещения отводится из зоны раскатки. После этого подводят сборочную единицу 9 и обрезают верхнюю кромку патрубка по его высоте. Готовое изделие раскрепляют и снимают с конусной планшайбы. Применение роликов для раскатки входных патрубков позволяет снизить трудоемкость изготовления изделия, повысить производительность труда и качество выпускаемой продукции. Правила техники безопасности. При изготовлении элементов вентиляционных систем в цехах монтажных заводов, в заготовительных мастерских и при работе непосредственно на монтажных площадках следует строго выполнять общие правила техники безопасности и производственной санитарии, а также специальные требования по безопасной работе на соответствующих станках и механизмах. Общие требования при работе на станках и механизмах состоят в следующем. Станки w механизмы должны быть правильно установлены и подключены к электро- и пневмосети в соответствии с требованиями действующих «Правил техники безопасности и промышленной санитарии», а также с указаниями, приведенными в паспорте-руководстве и инструкции по эксплуатации станка или механизма. Станки или механизмы подключают к электросети электрики с разрешения начальника цеха или другого административного лица, несущего ответственность за технику безопасности. Подключение должно быть выполнено в соответствии с монтажной схемой, приведенной в паспорте-руко-водстве станка. Перед подключением станка или механизма к электросети его надежно заземляют, подключают к общей системе заземления и занули-вают согласно действующим правилам устройства электроустановок и указаниям в паспорте станка. Кроме того, в этом случае следует проверить наличие и правильность крепления ограждений, предусмотренных конструкцией станка или механизма, а также расположение органов управления, которые должны находиться в положении «Выключено». Все токоведущие части электрооборудования и провода ограждают и предохраняют от случайного соприкосновения с ними. Наружную электропроводку заключают в газовые трубы или герметические металлические рукава. Перед подключением станка или механизма к пневмосети проверяют наличие и правильность крепления ограждений, предусмотренных конструкцией станка, а также расположение органов пневмоуправле-ния, которые должны находиться в положении «Выключено». После подключения к электро- и пневмосети станок или механизм включают на минимальную частоту вращения или другой режим и проверяют на холостом ходу работу всех подвижных частей. Если станок работает нормально, можно приступать к его наладке для работы. Наладку станка выполняют наладчики с разрешения администрации цеха или предприятия в соответствии с указаниями, приведенными в паспорте-руководстве и инструкции по эксплуатации станка. К работе на станке с разрешения администрации цеха допускаются лица, ознакомившиеся с конструкцией станка, знающие приемы безопасной работы на нем и правила техники безопасности. Категорически запрещается выполнять на станке или механизме операции, не предусмотренные его конструктивным назначением и технической характеристикой. При работе на станке нельзя пользоваться сжатым воздухом для обдувки станка или детали, так как это может привести к несчастному случаю. Запрещаются какие-либо переделки станка без разрешения администрации. Рабочее место необходимо содержать в чистоте в течение всего рабочего дня, не допускать его загромождения заготовками и готовыми изделиями, металлическими отходами и т. п. Пол у станка должен быть чистым, без масляных пятен, так как в противном случае пол становится скользким. При работе на станке рабочий должен стоять на деревянной решетке. Во время работы на станке рабочий должен быть одет в спецодежду, спецобувь и иметь индивидуальные защитные средства (очки, респираторы, маски и др.). Личную одежду следует хранить в специально отведенном для этого помещении. Во время работы станка запрещается прикасаться к электрооборудованию, электропроводам, к арматуре освещения, открывать дверцы электрошкафов. Рабочий обязан следить, чтобы на электрооборудование и провода не попадали различные, жидкости, масло, стружки и т.п. Закончив работу, станок очищают от стружки, отходов, грязи, пыли и полностью подготовляют его к дальнейшей работе. Чтобы станок содержался в полной исправности и срок службы его увеличивался, его следует регулярно и правильно смазывать. При обнаружении в станке какой-либо неисправности рабочий обязан прекратить работу и немедленно сообщить администрации. Начинать работу на станке до устранения дефектов запрещается. До начала работы рабочий должен привести в порядок свою одежду: застегнуть обшлага рукавов, убрать волосы под головной убор, концы косынки (у женщин) не должны болтаться, застегнуть халат. Проверить исправность системы освещения и достаточна ли освещенность рабочего места, правильно ли лежат заготовки и свободно ли место для складирования готовых изделий. До пуска станка надо убедиться в том, что на станке правильно закреплен рабочий инструмент, предназначенный для выполнения заданной операции, убедиться в его псправности. Далее проверить правильность заземляющих устройств, исправность элементов ограждения и предохранительных устройств, наличие смазочного материала в соответствии с картой смазки. Убедившись, что все перечисленное находится в соответствии с техническими требованиями, работу станка проверяют на холостом ходу, на всех режимах, возможных при выполнении заданной операции, при этом особое внимание обращают на исправность и надежность работы органов управления. Далее станок налаживают на требуемую операцию. Во время работы на станке следует выполнять все требования по обслуживанию и указания таблиц и надписей, находящихся непосредственно на станке. Нельзя устанавливать и снимать рабочий инструмент со станка во время его работы. Это можно делать только при полной остановке станка. Обрабатываемые детали надо надежно закреплять в зажимных устройствах станка. Измерять обрабатываемую деталь можно только при полной остановке механизма. На подвижные части станка нельзя класть инструмент или какие-либо посторонние предметы. Обработанные детали аккуратно складывают в отведенное место или тару. Во время работы станка или механизма нельзя брать и подавать через станок какие-либо предметы, перегибаться через станок, облокачиваться на него. Запрещается находиться в плоскости выхода обрабатываемой детали или отходов, а также удалять отходы непосредственно руками, для этого следует пользоваться специальными щетками, щипцами или другими приспособлениями, предназначенными для этой цели. Нельзя закладывать или подавать рукой обрабатываемую деталь или заготовку во время работы станка. При смене инструмента, переналадке станка или механизма и устранении неисправностей принимают меры предосторожности, полностью исключающие самопроизвольное включение станка. Если во время работы станка возникнут какие-либо вибрации, станок немедленно останавливают, устанавливают и устраняют причины, вызвавшие вибрацию, и только после этого включают станок для дальнейшей работы. При временном прекращении работы, уборке, смазывании, чистке станка, при перерыве в подаче электроэнергии, при обнаружении неисправностей, при установке и снятии детали, при измерениях обрабатываемой детали, при уходе от станка даже на короткое время станок необходимо остановить и выключить электродвигатель, а также убедиться в том, что самопроизвольное включение станка исключено. При окончании работы рабочий обязан отвести в исходное положение рабочие органы станка или механизма, выключить все органы Управления и перевести их в нерабочее положение, выключить станок и убедиться в том, что станок не может самопроизвольно включиться. Необходимо привести в порядок рабочее место, убрать инструмент, приспособления и готовые детали, очистить станок от грязи, убрать стружку. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|