|

|

Навигация:

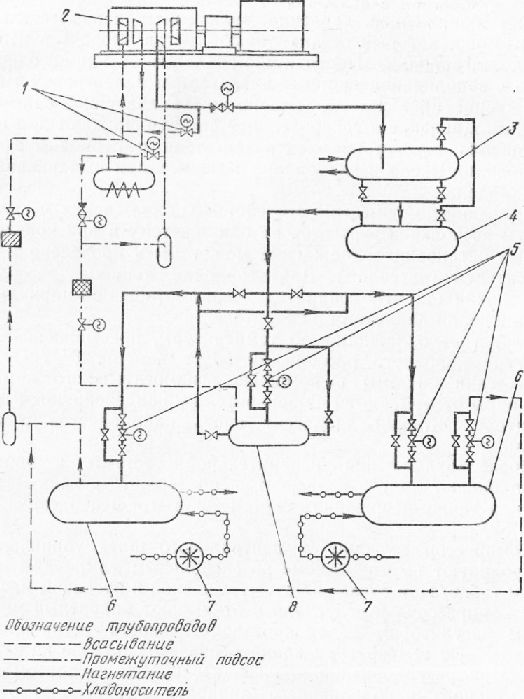

Центробежные холодильные машины (турбокомпрессоры) прочно заняли место основных холодильных машин в крупных холодильных цехах и станциях, вытеснив горизонтальные компрессоры большой мощности. По сравнению с поршневыми компрессорами центробежные имеют значительные преимущества: хорошую уравновешенность из-за отсутствия поступательно движущихся частей, клапанов, малые массу и габариты на единицу холодопроизводнтельности, простоту регулирования, отсутствие пульсации в нагнетательном трубопроводе и загрязнения маслом теплопередающей поверхности аппаратов, возможность автоматического регулирования холодопроизводнтельности в широком диапазоне, меньшую чувствительность Л попаданию жидкости и всасыванию влажных паров хладагента, возможность непосредственного соединения с паровой или газовой турбиной, что позволяет создать энергетически экономную схему привода. Эксплуатационным недостатком центробежных машин является ограниченная область работы из-за крутизны характеристики и помпажной зоны. В отечественных холодильных центробежных компрессорах, выпускаемых для использования в холодильных схемах с хладоносителями, в качестве хладагентов используют, главным образом, хладоны. Холодильные машины с непосредственным кипением хладагента в аппаратах выпускают для работы в основном на аммиаке, пропане, пропилено, этане, этилене. Регулируют холодопроизводительность центробежных компрессоров бай-пасированием паров, изменением частоты вращения ротора (в Случае привода от турбины), закруткой потока перед входом в колесо с помощью поворотного лопаточного входного направляющего аппарата, поворотом лопаток диффузора. Закрутка потока меняет характеристику ступени, перед которой установлен входной направляющий аппарат, и не влияет на характеристики последующих ступеней. Такое регулирование наиболее эффективно для одноступенчатых компрессоров. Холодильные установки с центробежными компрессорами полностью автоматизированы, и поэтому их пуск, эксплуатация и регулирование не связаны с большими затратами труда. Регулирование байпасированием осуществляется автоматически по сигналу реле времени или другого датчика. Автоматизация центробежных компрессоров всегда предусматривает подогрев масла перед пуском и его охлаждение в процессе работы (термостатирование) Центробежные холодильные компрессоры оборудуют следующими системами защиты: по температуре масла и подшипников и по осевому сдвигу ротора. Пуск центробежных холодильных компрессоров. Перед пуском убеждаются в отсутствии посторонних предметов, проверяют исправность заземления, давление охлаждающей воды, воздуха в системе питания приборов контроля и автоматики, а также азота в системе для продувок в цехах с горючими газами, проверяют уровень масла в баках компрессора и редуктора и соответствие результатов анализа масла требованиям соответствующего ГОСТа. Подготовке маслосистемы уделяют большое внимание, так как от ее надежности зависит работоспособность компрессора. Перед пуском проводят подогрев масла, для чего в маслоохладители подают горячую воду или пар или же используют для этих целей специальный электронагреватель, входящий в состав агрегата. Подогрев прекращают после Достижения температуры масла 50-60 °С в системе смазки компрессора и 30-40 °С в системе смазки редуктора. При пуске основного маслонасоса убеждаются в отсутствии пропусков в маслосистеме, проверяют подачу масла во все точки и включение резервного маслонасоса при падении давления масла ниже 0,1 МПа. После проверки на плотность и осушки систему вакуумируют вспомогательным компрессором или вакуум-насосом до остаточного давления 0,001 МПа (до 10 мм ртутного столба) и заполняют хладагентом, передавливая его из баллонов или ресивера. При заправке в системе поддерживают пониженное давление включением вспомогательного компрессора, который останавливают, когда уровень в испарителе достигает 60%. Перед пуском охлаждают машину одновременно с заполнением системы хладагентом и прогревом масла. Охлаждение проводят до температуры и давления, близких К рабочим. Давление в испарительной системе снижают для предотвращения перегрузки электродвигателя в период пуска (и вспенивания масла в хладоновых машинах при выпаривании из него хладона). При большой вместимости системы охлаждения в случае работы нескольких агрегатов на одну систему и при кратковременных остановках охлаждение может быть проведено и хла-доносителем (рассолом). Для этой цели холодный рассол подают в охлаждаемый испаритель, через который он циркулирует до понижения давления в испарителе. Хладагент охлаждают до температуры, превышающей температуру холодного рассола не более чем на 5-7 °С. При охлаждении системы с помощью вспомогательного компрессора пары обсасываются из испарителя и конденсируются в конденсаторе. Жидкий хладагент вновь направляется в испаритель. После охлаждения испарительной системы и прогрева масла подают воду в конденсатор, проверяют уровень масла в баках, а также исправность систем защиты и цепей управления. Компрессор пускают с центрального щита управления v контролируют по мнемосхеме по сигнальным лампочкам и световым табло. При пуске включают основной и пусковой маслона-сосы компрессора и редуктора и открывают байпасный клапан. Затем регулятором холодопроизводительности устанавливают необходимую температуру хладоносителя на выходе из испарителя. При регулировании производительности поворотом лопаток входного направляющего аппарата прикрывают регулирующие лопатки, установив угол поворота 30-45° со щита управления или вращая маховик исполнительного механизма на месте. При достижении температуры масла в системе смазки компрессора 50 °С и в системе смазки редуктора 30-40 °С, при давлении масла в коллекторе редуктора 0,13-0,18 МПа и достижении уровня в поплавковом баке 40-50% хладоновых центробежных компрессоров на щите загорается табло: «Пусв разрешен». Поворотом ключа управления со щита пускают компрессор. После достижения ротором номинальной частоты вращения автоматически закрывается байпасный вентиль, а затем также автоматически, примерно через 3 мин, выключается пусковой маслонасос системы смазки редуктора. Вручную постепенно подают хладоноситель в испаритель.  Рис. 1. Упрощенная схема холодильной установки с центробежным компрессором АТКА-445-6000 для подачи хладоносителя на два температурных уровня: 1 — байпасные задвижки с электроприводом; 2 — центробежный компрессор; 3 — конденсатор; 4 — линейный ресивер; 5 — регулирующие вентили с электроприводом; 6 — испаритель; 7 — насосы хладоносителей; 8 — переохладитель аммиака При выходе на нормальный режим переключатель регулятора производительности на щите управления ставят в положение «Автомат». При пуске следят за тем, чтобы температура конденсации не превышала 40 °С. В установках с промежуточным хладоносителем после пуска компрессорного агрегата сразу же пускают рассольные насосы, так как при отсутствии в течение 1-2 мин нагрузки на испаритель компрессор должен автоматически остановиться. Обслуживание, регулировка и останов холодильных компрессоров Весь контроль за работой компрессорного агрегата осуществляют по дистанционным приборам на щите управления. При установившемся режиме не реже одного раза в час проверяют работу машины и проворачивают рукоятки щелевых фильтров для их очистки и поддержания на них нормального перепада давления. Проверяют соответствие показаний контролируемых параметров агрегата величинам, указанным в инструкции, и записывают их в суточный журнал. Слив масла из подшипников агрегата должен быть равномерным, с незначительным вспениванием. При достижении предельно допустимых параметров или появлении непривычного шума агрегат останавливают, докладывают начальнику смены и записывают в суточном журнале признаки неисправностей и выводы о причине остановки. Легкая вибрация может быть причиной увеличения зазоров в подшипниках. Вибрация возникает из-за прогиба вала и плохой уравновешенности ротора. Неспокойный ход машины вызывается также заеданием в лабиринтных уплотнениях ротора и отложениями грязи в них. Последняя причина особенно характерна для разомкнутых циклов при охлаждении или ожижении продуктов в технологических цехах, например при ожижении хлора разделении газовых смесей и пр. Внимательно следят за качеством поступающего газа, так как причиной неполадок холодильной установки служат нарушения технологического процесса в основном цехе — появление нежелательных примесей при электролизе, плохая работа установки осушки и очистки газа, забивка фильтров или проскок газа помимо них, унос аэрозолей серной кислоты при осушке, окисных пленок при коррозии трубопроводов и другие причины, характер которых выявляется и сказывается в пределах холодильной установки. Перегрев подшипников может быть вызван также загрязнением масла или попаданием в него воды. При останове компрессора автоматически открывается байпасный клапан и включается пусковой масляный насос редуктора, который останавливается через три минуты после останова двигателя вместе с рабочим маслонасосом. При каждом останове необходимо следить за временем выбега, которое обычно составляет 3 мин. После останова компрессора закрывают арматуру на воде и хладоносителе. При длительных стоянках жидкий хладагент сливают в ресиверы, а газообразный отсасывают вспомогательным компрессором; смазочное масло сливают. При проведении операций останова центробежного компрессора обращают внимание на то, чтобы температура насыщенных паров не опускалась ниже точки замерзания рассола, пока в системе находится жидкий хладагент. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|