|

|

Навигация:

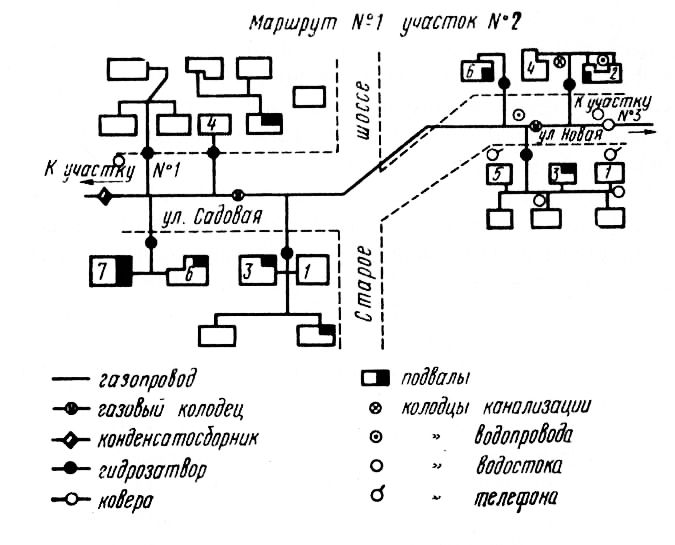

На данном этапе развития газового хозяйства при эксплуатации газопроводов должны выполняться следующие виды работ: техническое обслуживание; плановые работы. Все газопроводы независимо от срока ввода их в эксплуатацию подлежат техническому обслуживанию. Обслуживание заключается в содержании газопроводов и сооружений на них в состоянии, обеспечивающем бесперебойность снабжения потребителей газом, и создании условий безопасной работы при эксплуатации системы газоснабжения. Работы по техническому обслуживанию газопроводов производит бригада слесарей по заранее составленным планам и графикам. Для удобства обслуживания газопроводы делят на маршруты. Для каждого маршрута составляется схема-карта, на которую наносят трассу газопроводов, а также колодцы подземных коммуникаций и подвалы зданий, расположенные на расстоянии до 15 м в обе стороны от газопровода. В состав технического обслуживания входят следующие работы:

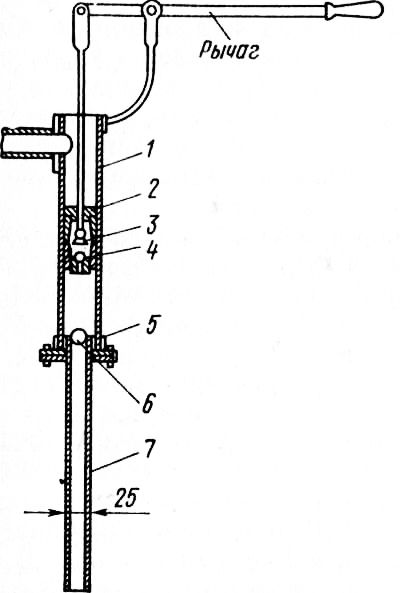

Рис. 1. Маршрутная карта газопровода К плановым ремонтам газопроводов относятся: текущий ремонт; капитальный ремонт. Наблюдение за состоянием газопроводов и сооружений на них осуществляется путем систематического обхода трасс газопроводов. Объем и периодичность работ по обходу трасс устанавливается специальным графиком, утвержденным начальником службы подземных газопроводов. При определении периодичности обхода газопроводов учитываются конкретные местные условия их эксплуатации и прежде всего: техническое состояние газопроводов, продолжительность эксплуатации, давление газа, коррозионные условия, наличие средств электрозащиты и др. Сроки обхода газопроводов периодически пересматриваются с учетом изменения условий их эксплуатации и накопленного опыта. Например, в РСФСР за основу принимаются рекомендации Гипрониигаз, ориентируясь на которые газовые хозяйства разрабатывают сроки обхода трасс с учетом конкретных условий. При обходе трасс газопроводов и сооружений на них выполняются следующие работы: Во многих газовых хозяйствах обход трасс подземных газопроводов вне территории городов и населенных пунктов, а также при отсутствии на трассах газопроводов других подземных коммуникаций (сооружений) и интенсивного движения транспорта осуществляется одним рабочим. При обходе газопроводов производят внешний осмотр трасс для определения признаков утечек газа. При значительных утечках из газопроводов газ выходит на поверхность с шипением, а в лужах образуются пузыри. Если трасса покрыта снегом, то на нем при утечках газа могут быть бурые пятна, летом при утечках газа желтеет трава. Из газопроводов среднего и высокого давлений утечки газа распространяются в грунте со скоростью до 6 м/ч. Газ распространяется на большие расстояния и попадает в различные сооружения и коммуникации. Поэтому кроме газовых колодцев проверяют: контрольные трубки, колодцы других подземных сооружений, камеры теплосети и подвалы зданий, расположенные на расстоянии до 15 м по обе стороны от оси газопроводов. В случае обнаружения газа в каком-либо сооружении должны быть осмотрены подвалы домов, первые этажи бесподвальных зданий и другие сооружения в радиусе до 50 м от места обнаружения газа. Наличие газа в подвалах, коллекторах, шахтах, колодцах и других подземных сооружениях должно проверяться газоанализатором. При отборе проб воздуха из колодцев, шахт и других подземных сооружений спускаться в них запрещается. Анализ воздуха в подвальных помещениях производят газоанализатором взрывозащитного типа, а при отсутствии его — путем отбора пробы воздуха и анализа ее вне здания. Если в газовых колодцах или других сооружениях обнаружена утечка газа, то эти сооружения необходимо срочно проветрить и сообщить об утечке газа в соответствующую службу. Особую осторожность необходимо проявлять при обнаружении газа в подвалах зданий. При этом проводят следующие мероприятия: Установленная в газовых колодцах армйтура не реже одного раза в год должна тщательно осматриваться и проверяться. При этом: очищают колодцы и арматуру от грязи и налетов коррозии: проверяют шпиндели, сальники и состояние компенсаторов; исправность приводного устройства; герметичность соединений задвижки и компенсатора с помощью мыльной эмульсии; спусковые скобы и крышки колодца; наличие привязочных знаков; окрашивают задвижки, компенсаторы и газопроводы. При обходе трасс газопровода удаляют лед, снег, воду и грязь с поверхности, а также с внутренней части коверов. Во время ремонта дорожного покрытия необходимо следить за сохранностью колодцев и коверов, крышки колодцев и коверов не должны иметь перекосов, оседаний и других неисправностей. Особое внимание необходимо уделять проверке конденсато-сборников и гидравлических затворов. Резьба крана и пробки на трубках гидрозатворов и конденсатосборников должны быть тщательно смазаны тавотом, пробки иметь подмотку льняной пряди. Если пробки не имеют уплотнений, то в осенне-весенний период через пробки в газопроводы низкого давления может проникнуть вода или выходить газ. При каждом обходе трассы следует проверять состояние дорожного покрытия. Если при производстве дорожных работ крышку ковера покрывают асфальтом, находящаяся под ковером арматура может повредиться, в результате чего возникают утечки газа. Скопившуюся в конденсатосборниках жидкость необходимо удалять. Конденсат из гидрозатворов и конденсатосборников низкого давления можно откачивать насосом с ручным или механическим приводом, а из газопроводов высокого и среднего Давлений — давлением газа. Конденсат откачивают в специальную емкость и опорожняют в заранее отведенном месте. При откачке конденсата нельзя допускать к месту работы посторонних лиц, курить и пользоваться открытым огнем. Работы проводятся в строгом соответствии с утвержденной инструкцией. Рассмотрим последовательность действий при откачке конденсата из конденсатосборников газопроводов низкого давления: Из конденсатосборников среднего и высокого давлений: Характерные неисправности конденсатосборников — утечки газа из кранов и резьбовых соединений. На практике могут встретиться случаи, когда конденсато-сборники и гидрозатворы забиваются песком и грязью. Наиболее эффективный способ их очистки — заполнение емкости водой под определенным давлением для разжижения осадка, который затем удаляют насосом. Если конденсат в стояках замерз, то применяют специальные растворители (метанол, этиловый спирт). Проведенные работы по проверке и обслуживанию газопроводов записывают в журнал установленной формы. Периодическое обследование газопроводов проводится с целью определения состояния изоляции и тела трубы. В настоящее время при обследовании с использованием современных приборов контроля выполняются следующие работы:

Рис. 2. Ручной насос для откачки конденсата: Проверка технического состояния изоляционных покрытий с помощью аппаратуры АНПИ или ВТР-У с выполнением следующих работ: Периодическое приборное обследование газопроводов должно проводиться не реже одного раза в пять лет. Однако газопроводы со сроком эксплуатации более 25 лет, техническое состояние которых после обследования и проведенных ремонтов признано удовлетворительным, должны подвергаться приборному обследованию, не реже одного раза в три года. Если техническое состояние газопроводов признано недостаточно надежным, то периодичность приборного обследования до их ремонта или замены должна быть не реже одного раза в 1…2 года, а периодичность обхода — пересмотрена. Герметичность ветхих газопроводов, разводок от установок сжиженного газа и тупиковых газопроводов определяют путем опрессовки воздухом, аналогично испытаниям газопроводов на плотность. Результаты приборного обследования оформляются специальным актом проверки состояния изоляционного покрытия и плотности газопровода приборным методом. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|