|

|

Навигация:

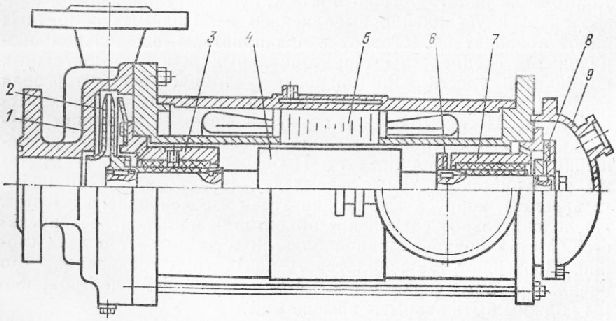

Обслуживание рассольных систем. Эксплуатация рассольных систем заключается в равномерном распределении рассола по охлаждающим камерам и батареям, в контроле заполнения системы и уровня рассола в испарителе, в контроле за качеством и концентрацией рассола, в обеспечении заданного режима охлаждения объектов, своевременном оттаивании охлаждающих батарей и воздухоохладителей, выпуске воздуха из закрытых систем и в контроле герметичности рассольной системы. По холодильным камерам рассол может распределяться автоматически — соленоидными вентилями на нагнетательных трубопроводах от термопреобразователей в камерах; в небольших холодильных установках рассол распределяют по охлаждающим батареям или воздухоохладителям вручную задвижками. Контроль за равномерностью распределения рассола проводят по температуре воздуха в камере или температуре других охлаждаемых объектов (например, полупродукта в производстве искусственного волокна или хлора при его сжижении). Для улучшения теплообмена, а также для предотвращения ускоренного процесса коррозии следят за уровнем рассола в испарителях, своевременным выпуском воздуха из закрытых систем циркуляции рассола. Концентрация рассола должна быть такой, чтобы обеспечивалась свободная циркуляция рассола, т.е. исключалось образование наледей и ледяных пробок и предотвращалось выпадение солей. Концентрацию раствора солей определяют по специальным таблицам в зависимости от измеренных ареометром плотности и температуры рассола. Использование рассола большой концентрации приводит к увеличению расхода электроэнергии насосом (вследствие увеличения плотности и вязкости перекачиваемого рассола) и компрессором (из-за ухудшения теплообмена в испарителе и необходимости поддерживать более низкую температуру кипения). Концентрацию соли в рассоле г/одбирают таким образом, чтобы температура начала замерзания рассола была на 8 °С ниже температуры кипения хладагента в испарителях закрытого типа и на 5 °С ниже в испарителях открытого типа. Во избежание засорения приборов автоматического регулирования и ухудшения теплообмена периодически, а также в период приготовления раствора проводят его осветление и фильтрацию. Для контроля за плотностью испарителей рассол раз в месяц проверяют на присутствие аммиака. Защита от коррозионного воздействия. Растворы хлористого кальция и хлористого натрия обладают значительной коррозионной способностью по отношению к углеродистым сталям. Предпочтительнее в качестве хладоносителя использование растворов упористого кальция, так как их коррозионное воздействие несколько меньше. Так как скорость коррозии в значительной степени зависит от рН, необходимо поддерживать слегка щелочное состояние рассола (рН в пределах 7,5-8,5). Наиболее корродирующее воздействие оказывают кислые рассолы (рН < 7). Вследствие коррозии срок службы отдельных аппаратов и трубопроводов рассольных систем в среднем составляет от 5 по 15 лет. Процесс коррозии в открытых системах в 4 раза интенсивнее' из-за большого насыщения рассола кислородом воздуха Поэтому при эксплуатации принимают все меры для уменьшения попадания кислорода в рассол: предусматривают максимальное заполнение рассолом магистралей и батарей, непрерывное удаление воздуха, поддержание уровня рассола выше уровня самотечных труб, регулирование распределения рассола с тем, чтобы обеспечить наиболее спокойное его течение без перемешивания слоев, поддержание изолирующего слоя масла на зеркале рассола в уравнительном бачке. Для защиты от коррозии применяют различные способы: электрохимическую протекторную защиту, покрытие металлами (цинкование и др.), использование неметаллических покрытий (бакелитовый лак, свинцовый сурик), а также пассиваторов или ингибиторов (замедлители электрохимических процессов коррозии). Условия использования протекторной защиты ограничены, так как защитное действие ее зависит от материала, конфигурации, размеров протектора, среды и пр. Так, зона защиты металла рассольных испарителей составляет 8-10 м. Защита покрытием металлами значительно удорожает стоимость системы и связана с необходимостью использования этих покрытий при изготовлении аппаратов. Неметаллические покрытия трудно наносить на внутреннюю поверхность трубопроводов, а в теплопередающих аппаратах они заметно ухудшают теплообмен. Наибольшее распространение получили пассива-торы. При пассивации необходимо следить за щелочностью рассола по рН-метру. При увеличении щелочности (рН > iO) ее снижают до рН 7-10 введением диоксида углерода из баллона. Обслуживание фильтров, грязеуловителей, маслоотделителей и маслосборников. Обслуживание сводится к выполнению операций в зависимости от функциональной принадлежности оборудования: переключение и очистка фильтров, очистка грязеуловителей, регенерация сорбента в осушителях после его предельного влагонасыщения и отключения от системы, выпуск неконденсирующихся газов, возврат в систему собранного в маслоотделителях масла и т. д. Масло, скопившееся в нижней части аппаратов или в отстойнике аммиачных холодильных установок, периодически выпускают в маслосборник. Предварительно в маслосборнике понижают давление, подключив его к испарительной системе. Затем, отключив маслосборник от испарительной системы, открывают вентиль для выпуска масла из аппарата в маслосборник. О наполнении маслосборника судят по повышению в нем давления. После слива масла маслосборник отключают от аппарата и для удаления из него аммиака вновь подключают к испарительной системе и включают подогрев масла. Через полчаса маслосборник отключают от системы и масло через шланг выпускают в бак сбора масла. Все операции по выпуску масла проводят в противогазе и резиновых перчатках при включенной вытяжной вентиляции. Особо следует отметить надзор за всеми аппаратами, представляющими собой сосуды, подлежащие контролю со стороны службы технического надзора предприятия и органов Госгортехнадзора СССР (инспекторов районно-технической инспекции — РГТИ). Эти сосуды в соответствии с графиком освидетельствования в дневную смену останавливают, отключают от системы заглушками, внутреннюю их полость освобождают от среды, очищают, продувают азотом, затем воздухом и предъявляют инженеру-контролеру для внутреннего осмотра и соответствующих испытаний на прочность и плотность. Обслуживание градирен, брызгальных бассейнов, вентиляторов, насосов. Обслуживание градирен и других водоохлаждающих устройств заключается в равномерном распределении воды по форсункам или лоткам, поддержании температуры воды после охлаждения на минимальном уровне, надзору за наличием и поступлением масла ко всем точкам насосов и вентиляторов, надзору за их работой. Наиболее распространенным видом оборудования холодильных установок являются центробежные насосы, используемые для циркуляции рассола, подачи охлаждаемой воды, откачки воды из дренажных колодцев, подачи масла и других целей, а также вентиляторы воздухоохладителей и системы вентиляции. При подготовке центробежных насосов к пуску проверяют смазку в подшипниках, заземление. При пуске рассольных насосов открывают вентиль на крышке насоса для спуска воздуха. Насос и всасывающий патрубок заливают рассолом через перепускной вентиль из нагнетательного трубопровода, предварительно отключив вакуумметр, или вручную через воронку. При охлаждении подшипников и сальников перекачиваемой жидкостью открывают краны на подающих трубопроводах. Насос пускают при открытой всасывающей и закрытой нагнетательной задвижках. После достижения номинальных частоты вращения вала насоса и давления по манометру постепенно открывают задвижку на нагнетательном трубопроводе до получения требуемой производительности, определяемой по расходомеру. Во избежание перегрузки электродвигателей при пуске насосов наблюдают за показаниями амперметра и манометра. При отключении насоса закрывают задвижку на нагнетательном трубопроводе, насос переводят на холостой ход, выключают электродвигатель, закрывают всасывающую задвижку а также краны на трубопроводах, подводящих охлаждающую воду или рассол. При эксплуатации центробежных насосов следят за температурой подшипников (чтобы не превышала 60-70°С), за свободным вращением колец вместе с валом при кольцевой смазке подшипников, за уровнем масла по маслоуказателю при жидкостной смазке, проверяют набивку и затяжку сальника. В сальниковых насосах допускается просачивание воды и рассола редкими каплями. Это является контролем уплотнения и предохраняет вал от износа при сухом трении набивки. Каждые 800-1000 ч работы масло из корпусов подшипников спускают и направляют на регенерацию. Подшипники качения промывают керосином и смазывают. Сальниковые насосы в последние годы все более вытесняются насосами с торцевыми уплотнениями и бессальниковыми герметичными насосами типа ХГ. Защитный экран статора экранированного электродвигателя выделяет большое количество теплоты, и поэтому в конструкции двигателя предусмотрено его охлаждение. Взрывозащищенность насосов обеспечивается конструкцией, а также правильным подключением насоса и контрольно-измерительных приборов. На насосе устанавливают манометры, показывающие давление на всасывании, нагнетании, за фильтром и в системе охлаждения; термометр, контролирующий температуру жидкости. Электроконтактный термометр типа ЭКТ блокируется с пускателем насоса и отключает его автоматически, когда температура в рубашке становится выше допустимой. При избыточном давлении на всасывании не менее 0,3 МПа устанавливают электроконтактный манометр, автоматически отключающий насос при падении давления ниже допустимого, а при меньшем давлении на всасывании устанавливают электронный указатель уровня, автоматически отключающий насос при понижении уровня жидкости. Насосы обеспечены токовой и тепловой защитой.  Рис. 1. Герметичный насос ХГ: Герметичные насосы типа ХГ устанавливают в непосредственной близости от циркуляционного ресивера. Для устойчивой работы насоса жидкость из циркуляционного ресивера отбирают через вертикальный стояк диаметром 250 мм. При температуре до -40 °С подпор на всасывании должен быть 1,5 м, при -40 °С от 2,5 до 3,5 м столба жидкости. На всасывании устанавливают фильтр, из корпуса которого перед пуском удаляют масло. Чтобы исключить накопление масла в насосе, штуцер для отбора жидкости из циркуляционного ресивера должен быть расположен на 300-400 мм выше штуцера для слива масла. При длительной стоянке вентиль между ресивером и насосом закрывают. Если в схеме стояк отсутствует, на уровне всасывающего трубопровода или ниже его должен быть предусмотрен маслосборник. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|