|

|

Навигация:

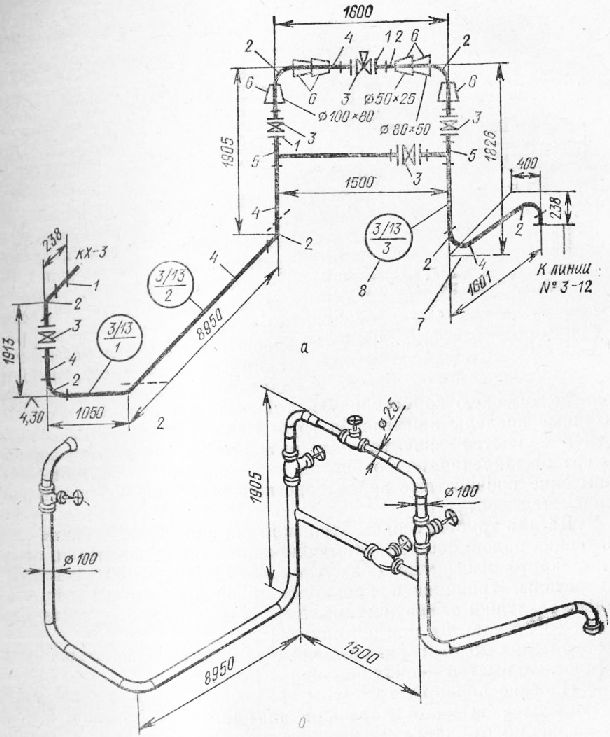

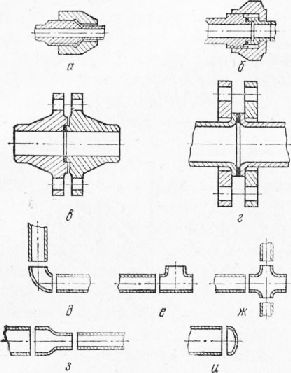

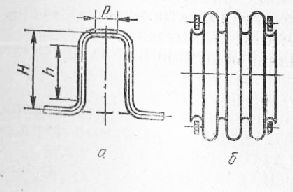

Характеристика трубопроводов холодильных установок. Трубопроводы, входящие непосредственно в установку, называют технологическими. К основным технологическим трубопроводам относят Трубопроводы, по которым транспортируют хладагенты, хладоносители и охлаждающую воду. Трубопроводы для продувок, дренажа и оттаивания, к предохранительным клапанам и контрольно-измерительным приборам и другие трубопроводы установки относят к вспомогательным. Все трубопроводы подразделяют на внутрицеховые и межцеховые. Внутрицеховые трубопроводы соединяют аппараты, машины и емкости в пределах одной установки или цеха и размещаются в пределах здания и площадок. Межцеховые технологические трубопроводы служат для соединения холодильных установок, расположенных в разных зданиях в единую систему, или для подачи рассола в технологические цехи. Межцеховые трубопроводы обычно располагают на эстакадах. Трубопровод состоит из следующих частей: труб, компенсаторов, деталей соединения или изменения направления движения рабочей среды (фланцы, штуцера, крестовины, тройники, переходы и др.). В состав трубопровода входят также запорная, регулирующая и предохранительная арматура, контрольно-измерительные приборы, опоры, подвески, крепеж, теплоизоляция. При монтаже различают следующие части трубопроводов. Линия — часть трубопровода, связывающая машины и аппараты, характеризуемые одинаковыми параметрами. В проектной документации каждой линии присваивается соответствующий индекс. Границы линии проходят по фланцам отключающей арматуры. Деталь — часть трубопровода, не имеющая разъемных соединений. Детали могут состоять из отдельных свариваемых элементов. Например, секторные отводы сваривают из секторов, отрезаемых по шаблону под углом от трубы. Сборочная единица (узел) — часть трубопровода, изготовляемая централизованно в мастерских и монтируемая путем сварки или соединения фланцев. Размеры сборочной единицы зависят от оснащенности мастерских и монтажной площадки, грузоподъемности и размеров платформы транспортных средств. Сборочный комплекс (блок) — часть трубопровода, состоящая из нескольких сборочных единиц, или соединение частей нескольких линий. В его состав могут входить машины и аппараты с трубопроводной обвязкой и запорной и регулирующей арматурой. Обычно в сборочные комплексы собирают централизованно изготовленные узлы непосредственно на монтажной площадке при укрупнительной сборке перед их установкой грузоподъемными кранами (при поточно-совмещенном способе монтажа). Секция — ряд сваренных труб одного диаметра, расположенных в одной плоскости (обычно соединяемых коллекторами или калачами). Плеть — ряд труб, сваренных в одну нить. Обычно для удобства монтажа межцеховые трубопроводы, характеризуемые большой протяженностью, сваривают в плеть, а затем поднимают на эстакаду или опускают в траншею и подваривают стыки. Рабочая температура — номинальная температура трубопровода при эксплуатации. На эту температуру рассчитывают компенсаторы, толщину теплоизоляции и др. Условный проход — номинальный внутренний диаметр трубопровода, рассчитываемый по массовому расходу и скорости, рекомендуемой для трубопровода данного типа. Скорость движения газообразных хладагентов в трубопроводе составляет 8-25, а жидких — 0,6-],2 м/с. По условному проходу подбирают всю запорную арматуру. Пробное давление ри — давление, при котором изделия испытывают гидравлически на прочность. Условное давление ру — давление, на которое рассчитывают выпускаемые трубы, запорную арматуру и соединительные элементы трубопроводов (фланцы, отводы и др.). В интервале температур 0-200 °С для стальных и 0-120 °С для чугунных, бронзовых и латунных изделий рабочее давление можно принимать равным условному. Градации условных проходов, условных и пробных давлений стандартизованы. Условный проход труб принимают путем округления действительного внутреннего диаметра трубы до ближайшего номинального условного диаметра по стандарту, так как одному значению наружного диаметра труб соответствует ряд различных толщин. Условный проход фланцев и других деталей трубопроводов находят по условному проходу трубы. Пробное давление для труб определяется ГОСТом на эти трубы. Согласно строительным нормам СН 527-80 трубопроводы подразделяют на пять категорий в зависимости от класса опасности и степени огнеопасности транспортируемой среды и рабочих давления и температуры трубопровода. К трубопроводам каждой из категорий предъявляют разные требования в отношении материалов, конструкций и способа изготовления элементов, а также испытаний трубопроводов, правил контроля и надзора при эксплуатации. В холодильной технике к I категории (самой высокой) относят все трубопроводы аммиака, водоаммиачных растворов концентрацией аммиака выше 60% и всех углеводородных газов используемых в качестве хладагентов, ко II категории — Руоопроводы хладонов и водоаммиачных растворов с концентрацией аммиака 40-60%, к III категории — трубопроводы водоаммиачных растворов с концентрацией аммиака до 40%, к категории — трубопроводы водяного пара и горячей воды температурой до 250 °С и давлением до 1,6 МПа, а также трубопроводы, соединяющие предохранительные клапаны с атмосферой. Чем выше категория трубопровода, тем сложнее его конструкция и дороже изготовление. Проектно-техническая документация на трубопроводы. В документацию на монтаж трубопроводов входят монтажно-технологические схемы, монтажные чертежи, спецификации труб, запорно-регулирующей арматуры, фланцев, метизов, опор, подвесок, а также чертежи на нетиповое крепление трубопроводов. Объем и содержание документации позволяют определить положение в пространстве любой точки трубопровода и характеристику применяемых деталей и элементов трубопровода. Монтажно-технологические схемы для наглядности изображают в аксонометрии. На монтажных чертежах, представляющих планы и разрезы помещений, показывают контуры строительных конструкций, монтажные проемы, площадки, оборудование, оси, вертикальные отметки, а в необходимых случаях места укладки кабелей и вентиляции. Также показывают уклоны трубопроводов, места сварных стыков, расположение фланцев и арматуры приборов. Документация на монтаж трубопроводов включает также ведомости трубопроводов с указанием границ линий, назначения и категории трубопровода, его рабочих параметров, методов испытаний и пр., а также сводные спецификации на трубы, детали трубопроводов, арматуру, прокладки, болты и опоры. Для централизованного изготовления сборочных единиц трубопроводов разрабатывают деталировочные чертежи. В них приводят общий вид линии в аксонометрии без масштаба с указанием габаритных размеров, уклонов, высотных отметок привязки к строительным конструкциям, номеров узлов и их границ, мест подключения, мест расположения опор и подвесок. Приводят также таблицу деталей и элементов трубопроводов с указанием характеристик, размеров патрубков и другие сведения, необходимые для изготовления. Трубы, применяемые; для изготовления трубопроводов. В холодильных установках применяют трубы из разных материалов: стальные, медные, латунные, стеклянные и изготовленные из различных пластмасс. В аммиачных и Других трубопроводах хладагента используют только бесшовные стальные трубы из стали 10 и стали 20, а при температуре ниже — 40 °С из низколегированной стали ЮГ. Сварные стальные трубы подразделяют на электросварные с продольным или спиральным швом и водогазопроводные (газовые). Водогазопроводные трубы выпускают на давление до 1,0 МПа с гладкими концами под сварку или с трубной резьбой. Их применяют для трубопроводов с температурой среды до 200 °С.  Рис. 1. Деталировочный чертеж (о) и общий вид (б) линии трубопроволаз 1 — фланец; 2 — отвод; 3 — вентиль; 4 — труба; 5 — тройник равнопереходный; 6 — ход концентрический; 7 — границы сборочных единиц; 8 — маркировка сборочноя единицы В последние годы в холодильной технике все шире применяют неметаллические трубопроводы. В пищевой, химической, медицинской, микробиологической, нефтехимической и других отраслях народного хозяйства успешно применяют стеклянные трубы. Стойкость против КИСЛОТ и щелочей, прозрачность и гигиеничность сделали их незаменимыми для транспортировки пищевых продуктов и агрессивных сред. Пластмассовые трубы также имеют ряд преимуществ перед металлическими: малую массу, небольшое гидравлическое сопротивление, высокую коррозионную стойкость, достаточные температурные пределы применения труб. Недостатком пластмассовых труб являются значительная разность коэффициентов линейного расширения по сравнению с металлами, а главное — невысокие прочностные характеристики и падение их с увеличением температуры.  Рис. 2. Детали и сварные элементы трубопроводов: а — штуцерные соединения с отбортован, ной трубой; б — штуцерное соединение с ниппелем, приваренным к трубе; в - фланцы приварные воротниковые с уплотнением «выступ — впадина» (аммиачные); г — фланцы плоские накидные; в - отвод крутоизогнутый; е — тройник равнопроходный; ж — крестовина переходная; з — переход концентрический; и - заглушка эллиптическая Детали трубопроводов. При монтаже применяют детали следующих видов: фланцы, штуцерно-ниппельные соединения, отводы, круто изогнутые под углом 45, 60, 90 и 180° (калачи), переходы, тройники и крестовины равнопроходные и переходные, заглушки эллиптические. Детали изготовляют в соответствии со стандартом или нормалью (рис. 2). Фланцы могут иметь различные уплотнительные поверхности (плоские, выступ — впадина, шип — паз). Плоские приварные фланцы применяют при ру до 2,5 МПа. При более высоком давлении или температуре выше 300 °С независимо от давления используют только фланцы, привариваемый встык (воротниковые). На трубопроводах для аммиака и хлора при давлении 0,25 МПа применяют фланцы, рассчитанные на 4 МПа с уплотнительной поверхностью выступ — впадина (аммиачные фланцы). Материал для изготовления фланцев подбирают с учетом требований ГОСТа на тип фланца и ограничений по температуре при использовании металла (по Госту на металл). Фланцы изготовляют методами ковки, штамповки, обработки резанием, а также гибки из полосы. Ограничения по способу изготовления записаны в Госте на тип фланца. Значительное изменение длины трубопроводов при нагревании (удлинение) или охлаждении (укорачиваем необходимо учитывать при проектировании и монтаже трубопроводов. Величину этого изменения рассчитывают по формулам, известным из курса физики. Для компенсации изменений длины трубопроводов применяют П-образные и линзовые сильфонные компенсаторы (рис. 3, а, б). Чтобы избежать перенапряжений в металле трубопровода при изменении его температуры часть опор жестко закрепляют трубы (неподвижные или «мертвые» опоры), а другие, подвижные опоры позволяют трубе перемещаться относительно них в сторону компенсатора (рис. 3, б, г). В некоторых случаях можно так расположить неподвижные опоры, чтобы повороты трубопровода использовались для компенсации тепловых изменений длины (самокомпенсация). При самокомпенсации происходит упругое сжатие — растяжение прямых участков трубопровода или упругий изгиб криволинейных участков при изменении кривизны поворота без заметного увеличения напряжения в металле трубы.  Рис. 3. Компенсаторы и опоры трубопровода: а — П-образные компенсаторы; б - линзовые компенсаторы; в - неподвижные опоры; г — подвижные опоры Вся арматура, выпускаемая промышленностью, имеет единые условные обозначения: две цифры обозначают вид арматуры (кран, задвижка и др.); одна или две буквы обозначают материал; одно- или двузначное число или две последние цифры в трехзначном числе обозначают конструктивные особенности aрматуры; первая цифра в трехзначном числе обозначает род-привода (электро- или пневмопривод, червячная передача и т. д.); одна или две буквы обозначают материал уплотнительных поверхностей. Например, стальной запорный аммиачный угловой папковый вентиль без уплотнительных колец имеет обозначение 15с 13бк. Корпусные детали арматуры окрашивают: в условные цвета в зависимости от материала арматуры, а приводные устройства — в зависимости от материала уплотнительных поверхностей. На аммиачных трубопроводах устанавливают стальную или чугунную арматуру с фланцевыми или цапковыми соединениями (накидные гайки-цапки). Арматуру из ковкого чугуна применяют при температуре не ниже -30 °С. На хладоновых трубопроводах применяют арматуру из бронзы или ковкого чугуна. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|