|

|

Навигация:

Металлические трубы. В подземных и внутридомовых газопроводах, как правило, применяют стальные трубы. Стальные трубы изготовляют из хорошо сваривающихся низколегированных и малоуглеродистых сталей. Максимальное содержание углерода в стали не должно превышать 0,27%, серы не более 0,05%, фосфора не более 0,4%. Этим требованиям в большой степени удовлетворяют спокойные мартеновские стали. При выборе стальных труб для газопроводов руководствуются Инструкцией по применению стальных труб для строительства систем газоснабжения. По способу изготовления стальные трубы подразделяются на сварные — со спиральным или продольным прямым швом и бесшовные — холоднотянутые, холоднокатаные, горячекатаные. Бесшовные трубы диаметром до 150 мм изготовляют холодной протяжкой, а трубы диаметром до 426 мм последовательной горячей прокаткой из стальных заготовок, нагретых до пластического состояния. Сварные трубы со спиральным швом изготовляют из стальной рулонной ленты шириной 1500 мм путем свертывания ее по спирали на трубных станах с последующей сваркой на специальных машинах. Размеры труб характеризуются внутренним и наружным диаметрами, толщиной стенки, длиной и условным проходом. Под условным проходом Dу понимают номинальный внутренний диаметр трубы. Этой величиной пользуются при подборе арматуры, фасонных частей и соответствующих расчетах. Величина условного прохода обычно имеет округленные значения: 10, 15, 20, 25, 32, 40, 50 мм и т. д. Наружный диаметр труб D„ зависит от толщины стенки трубы и бывает разным для одного условного диаметра. Внутренний диаметр DB — величина производная от наружного Диаметра толщины стенки. Эту формулу применяют при условии, что плотность металла трубы равна 7850 кг/м3, внутренний диаметр DB и толщина стенки б выражены в сантиметрах, длина трубы I — в метрах. Пример. Определить массу 1 м стальной трубы толщиной стенки 4 мм и внутренним диаметром 100 мм. Подставляя в формулу (38) соответствующие значения, получаем G = 2,47-0,4 (10+0,4) = 10,27 кг. Для подземных газопроводов применяют трубы с минимальным условным диаметром 50 мм и толщиной стенки 3 мм. Изготовленные на заводах трубы имеют сертификаты (паспорта), в которых указываются: номинальный размер труб, ГОСТ, по которому изготовлены трубы, марка стали, результаты гидравлических и механических испытаний, номер партии труб, отметка ОТК завода о соответствии труб ГОСТу. Стальные трубы для подземных газопроводов защищают противокоррозионной изоляцией. Для сооружения подземных газопроводов могут также применяться неметаллические трубы. Эксплуатация газопроводов из асбестоцементных труб выявила их недостатки, связанные с газопроницаемостью стенок и повышенной хрупкостью, поэтому асбестоцементные трубы не получили широкого распространения. Чаще всего применяют полиэтиленовые и винипластовые трубы. Преимущества полиэтиленовых и винипластовых труб: повышенная коррозионная стойкость и высокие диэлектрические качества, что делает их незаменимыми при прокладке в зоне блуждающих токов. Малая плотность пластмасс создает удобства при их транспортировании. Пластмассовые трубы легко режутся, сверлятся, свариваются и склеиваются. Недостатки полиэтиленовых труб: легкая воспламеняемость и горючесть, высокий коэффициент линейного расширения и недостаточная теплостойкость. Поэтому полиэтиленовые трубы нельзя применять для надземной прокладки. Прочность полиэтиленовых труб с увеличением температуры понижается. Винипластовые трубы при температурах более 40 °С снижают механическую прочность. Для прокладки подземных газопроводов полиэтиленовые и винипластовые трубы практически не применяются. Соединение труб. Основной способ соединения стальных труб при сооружении газопроводов — сварка, обеспечивающая прочность, плотность, надежность и безопасность эксплуатации газопроводов. При этом применяют только такие методы сварки, которые обеспечивают надежную плотность сварного соединения; предел прочности сварного соединения не менее нижнего предела прочности металла труб; угол загиба не менее 120° при всех видах электродуговой сварки и не менее 100° при газовой и контактной сварках. Для сооружения распределительных и внутриобъектовых газопроводов наибольшее распространение получила ручная электродуговая и газовая сварка. Газовая сварка применяется при сварке труб диаметром до 50 мм и толщиной стенок не более 5 мм и осуществляется за счет тепла, выделяющегося при сгорании ацетиленово-кисло-родной смеси. Ацетилен для сварки поставляют в специальных баллонах или получают на месте в переносных газогенераторных установках. При использовании газогенераторных установок ацетилен получают разложением карбида кальция в воде. Реакция протекает по уравнению СаС2 + 2Н20 = С2Н2 + Са(0Н)2.

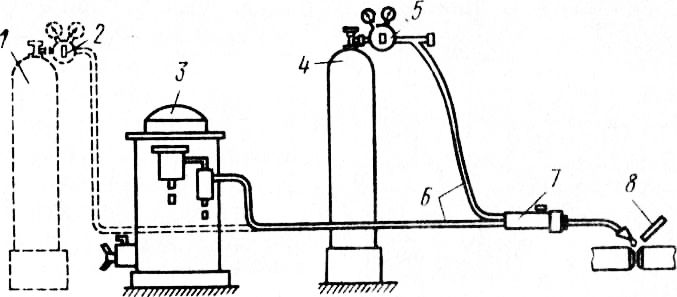

Рис. 1. Схема газовой сварки: На каждый килограмм карбида кальция затрачивается до 10 л воды, при этом образуется примерно 250 л ацетилена. Кислород доставляется к месту производства сварочных работ в баллонах вместимостью до 40 л и давлением 15 МПа. Для снижения давления ацетилена и кислорода применяют специальные редукторы. На рис. 1 показана схема газовой сварки. Получение ацети-леново-кислородной смеси и сжигание ее производятся в ручных сварочных горелках со сменными наконечниками. Кислород и газ подаются в горелку по резинотканевым рукавам. При сжигании ацетиленово-кислородной смеси температура пламени достигает 3150 °С, за счет этого оплавляются кромки соединяемых труб и сварочной проволоки. Резку металла можно производить резаком. В этом случае вместо ацетилена используют сжиженный и природный газы, бензин. Газовая резка применяется для вырезки дефектных стыков, при врезках в газопроводы отводов, при монтаже фасонных частей газопроводов. При ручной электродуговой сварке под действием теплоты электрической дуги, образующейся между электродом, подсоединяемым к одному полюсу, и свариваемым материалом, подсоединяемым к другому полюсу источника тока, оплавляются кромки свариваемых материалов и конец электрода. Сварка может вестись на постоянном и переменном токе. Источником постоянного тока служат передвижные агрегаты САК, ПАС, имеющие генераторы постоянного тока и приводимые в действие двигателями внутреннего сгорания автомобильного типа. Источником переменного тока служат сварочные трансформаторы. Ручная электродуговая сварка обеспечивает хорошее качество сварных соединений и широко распространена в городском газовом хозяйстве. На рис. 2 показаны типы сварных соединений. Наибольшее распространение получило V-образное соединение встык, которое используется в трубах различных диаметров и разных методов сварки при толщине стенки более 4 мм. Такое соединение требует тщательной обработки концов свариваемых труб. Для ускорения процесса сварки и повышения надежности провара шва применяют подкладные кольца. Подкладное кольцо, создавая местные сужения, увеличивает сопротивления потоку газа. Поэтому для газопроводов низкого давления, а также других газопроводов диаметром менее 200 мм соединения встык с остающимся подкладным кольцом не рекомендуются. При неправильной технологии сварочных работ сварочный шов может иметь дефекты. Некоторые из этих дефектов обнаруживают с помощью внешнего осмотра. К таким дефектам относятся: подрез, чрезмерное или малое усиление шва, наружная трещина, пористость и зашлакованность шва. Скрытые дефекты сварных швов выявляют физическими методами контроля (просвечиванием). К скрытым дефектам относятся: непровар корня, боковой непровар, прожог, внутренние трещины. Наиболее опасны такие дефекты, как трещины, непровар корня шва, боковой непровар шва. К производству сварочных работ на газопроводах допускаются сварщики, сдавшие соответствующий экзамен и имеющие специальные удостоверения. Каждому сварщику присваивают шифр, который он проставляет на расстоянии 30 мм от сваренных стыков. Качество сварочных работ периодически контролируют. При этом проводятся;

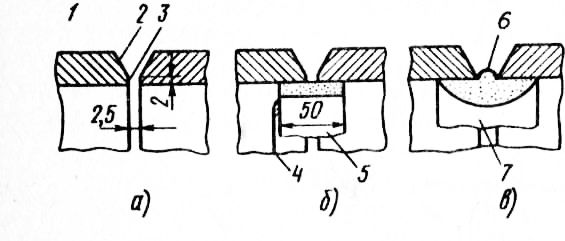

Рис. 2. Типы сварных соединений: 1. Проверка качества применяемых материалов. 2. Пооперационный контроль в процессе сборки сварки стыков. По внешнему виду сварные швы должны иметь слегка выпуклую поверхность и плавный переход к телу трубы. Высота усилия швов должна составлять 1…3 мм, а ширина не превышать 2,5 толщины стенки труб. 3. Контроль физическими методами (рентгено- или гамма-гра-фированием и магнитографированием в сочетании с просвечиванием рентгено- или гамма-лучами). Существуют специальные нормы испытания в зависимости от диаметра и назначения газопроводов, условий их эксплуатации и т. д.

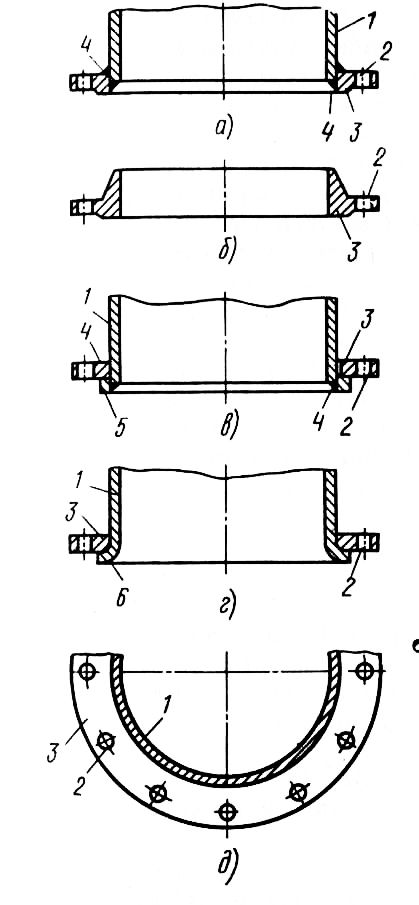

Рис. 3. Дефекты сварных стыков: Сварные стыки бракуют при наличии дефектов, установленных физическими методами контроля: трещин любых размеров и направлений; непровара по сечению шва; непровара в корне шва; газовых пор и шлаковых включений шва; скоплений газовых пор в отдельных участках шва. 4. Механические испытания стыков сварных швов подземных,, надземных и внутренних газопроводов, сваренных электродуговой или газовой сваркой (независимо от рабочего давления). Для механических испытаний стыков, сваренных электродуговой, газовой и прессовой сваркой, из стыка вырезаются три образца с неснятым усилением для испытаний на разрыв (растяжение) и не менее трех образцов со снятым усилением для испытаний на изгиб. Сварные соединения должны иметь предел прочности не менее нижнего предела прочности основного металла труб; угол загиба не менее 120°. Результаты испытаний на растяжение и изгиб определяются как среднее арифметическое результатов, полученных при испытании образцов для указанных видов испытаний. Результаты механических испытаний считаются неудовлетворительными, если среднее арифметическое результатов испытаний на растяжение и изгиб ниже установленных норм; результат испытаний хотя бы одного образца на 10% ниже установленной нормы. Механическое испытание сварных соединений труб диаметром менее 65 мм производится на целых стыках на растяжение и сплющивание. При этом половина вырезанных контрольных стыков испытывается на сплющивание и половина — на растяжение. Результаты испытаний на сплющивание положительны, если величина просвета между сжимающими поверхностями пресса при появлении первой трещины на шве не превышает пять или шесть толщин стенки трубы. При неудовлетворительных результатах механических испытаний образцов сварного шва при дуговой, газовой и прессовой сварке повторно испытывают удвоенное количество образцов. Если результаты этих испытаний будут неудовлетворительными хотя бы на одном образце, то все стыки, сваренные сварщиком, проверяют физическими методами контроля, а сварщика допускают к работе только после прохождения практики и получения положительных результатов при сварке пробного стыка. На каждый участок строящегося газопровода составляют сварочную схему, на которой указывают наименование объекта, номер стыка, расстояние между стыками, шифр сварщика, привязку стыков в характерных точках, стыки, проверенные физическими методами, а также места, в которых вырезаны стыки для механических испытаний. Помимо сварных соединений на газопроводах применяют разъемные соединения, которые используют в местах установки отключающих устройств, компенсаторов, регуляторов давления, контрольно-измерительных приборов и другой арматуры. К соединительным частям и деталям газопроводов и газового оборудования относят отводы, тройники, переходы, фланцы, заглушки, муфты, контргайки, сгоны и др. Отводы бывают гнутые и сварные. Гнутые делают из бесшовных труб диаметром до 400 мм. Сварные отводы изготовляют для газопроводов диаметром более 150 мм. Предпочтительнее использовать гнутые отводы, так как у них меньше сварочных соединений и они создают незначительные сопротивления потоку газа. Тройники или крестовины применяют для устройства ответвлений от газопровода в одну или две стороны. Они могут быть проходными и переходными. Переходы применяют в тех случаях, когда необходимо изменить диаметр газопровода. Переходы изготовляют из листовой стали с одним или двумя продольными швами. Фланцевые соединения устанавливают возле задвижек, кранов и другой арматуры там, где необходимо иметь разъемное соединение. Различают следующие типы стальных фланцев: плоские приварные, встык, свободные на приварном кольце, свободные на отбортованной трубе. Фланцы, приваренные встык, для соединения с трубой имеют разделанную кромку под сварку. Свободные фланцы не приваривают к трубам, а опирают на приварное кольцо или бурт отбортованной трубы. Фланцы крепят болтами, количество их зависит от диаметра присоединяемых труб. На качество фланцевых соединений влияет подготовка уплот-нительных поверхностей, поэтому на каждом фланце делают не менее двух уплотнительных канавок. Герметичность фланцевых соединений обеспечивают различными прокладками толщиной 3…5 мм. Кроме паронита применяют маслобензо-стойкую резину, алюминий и медь. Изолирующие фланцы устанавливают на газопроводах для предотвращения движения блуждающих токов из одной части трубопровода в другую. Во фланцевом соединении, состоящем из свободных фланцев на приварных кольцах, устанавливают диэлектрические прокладки из паронита, текстолита, клингерита и др. Между приварными кольцами помещают текстолит, а для изоляции болтов используют изолирующие гильзы и шайбы. Для соединения полиэтиленовых труб применяют контактную сварку встык или враструб. Соединяемые поверхности нагревают до 200 °С, после чего концы труб сближают и осаживают под давлением. Винипластовые трубы сваривают и склеивают.

Рис. 4. Стальные фланцы: Для разъемных соединений пластмассовых труб, а также для их соединения с металличеческими газопроводами используют фланцы.

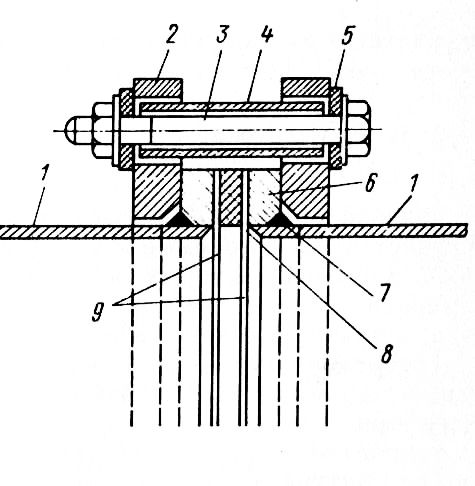

Рис. 5. Изолирующий фланец: Основным элементом для соединения винипластовых труб является уплотнительное кольцо с фиксирующим буртиком. При стягивании болтами фланцы движутся по конусной поверхности уплотнительного кольца и обеспечивают плотность соединения. При соединении полиэтиленовых труб уплотнительное кольцо из жесткого материала выполняется без буртика. Кольцо вставляется внутрь раструбов на концах полиэтиленовых труб. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|