|

|

Навигация:

Современные масштабы строительства в нашей стране требуют высокой степени индустриализации изготовления и производства вентиляционных систем. Выполнение этих работ возможно лишь при наличии соответствующей производственной базы, которая должна обеспечить выпуск продукции в необходимом ассортименте и своевременно. Продукция должна отвечать всем требованиям стандартов, а ее стоимость постоянно снижаться. Производственные базы размещают так, чтобы стоимость перевозок от места изготовления элементов вентиляционных систем к месту монтажа была в установленных пределах. Производственная база, изготовляющая элементы вентиляционных систем, состоит из крупных заготовительных предприятий, выпускающих стандартные или нормализованные вытяжные решетки, воздухо-приемные устройства, приточные насадки, дефлекторы, дроссели-клапаны, шиберы, виброоснования, фланцы, крепежные изделия, опоры под оборудование и т. д., и предприятий, которыми располагают строительно-монтажные организации, специализирующихся на выпуске воздуховодов и фасонных частей круглого и прямоугольного сечений, мягких вставок, нестандартизованных фланцев и т. д. К крупным заготовительным организациям относятся заводы вентиляционных заготовок (ЗВЗ). Строительно-монтажные организации включают в себя центральные заготовительные мастерские (ЦЗМ) или участковые заготовительные мастерские (УЗМ). В ЦЗМ и УЗМ кроме изготовления воздуховодов и фасонных частей выполняют работы, связанные со сборкой узлов вентиляционных систем, в том числе с применением деталей, изготовленных на заводах вентиляционных заготовок, агрегатированием вентиляционных установок, ревизией вентиляционного оборудования и др. В тех случаях, когда заводы вентиляционных заготовок расположены вблизи объектов монтажа вентиляционных систем, целесообразно на таких заводах сосредоточить полностью все заготовительное производство. Так, во многих крупных монтажных организациях производство основного вида вентиляционных заготовок — воздуховодов и фасонных частей—до 60% сосредоточено на ЗВЗ, а остальная часть выпускается ЦЗМ и УЗМ монтажных организаций. Технологический процесс изготовления металлических воздуховодов и фасонных частей на фальцевом соединении на заводах вентиляционных заготовок определяет расположение оборудования. Приведенная планировка предусматривает следующие технологические циклы: разметку и вырезку заготовок, заготовку полуфабрикатов, сборку элементов, офланцовку, окраску, комплектование и маркировку, транспортирование на склад или укладку в контейнер. Каждый цикл включает в себя одну или несколько технологических операций, выполняемых с помощью соответствующих станков, механизмов или другого оборудования и инструментов. При разметке и вырезке заготовок стандартный лист обрезают по двум сторонам под углом 90° на механизмах СТД-9А, СТД-522 или ВМС-103. Вырубку уголков на заготовках производят на ручных пневматических ножницах СТД-8. Прямолинейную резку будущей детали по разметке осуществляют на механизме СТД-9А или ВМС-103, а криволинейную — на высечном механизме ВМС-106. Заготовка полуфабрикатов сводится к прокатке прямых фальцев на фальцепрокатном механизме СТД-16А, к прокатке криволинейных фальцев и кромки на механизме СТД-13 для образования криволинейных кромок, к вальцеванию элементов заготовок для воздуховодов круглого сечения на механизмах СТД-14, гнутью листа под прямым углом для воздуховодов прямоугольного qe4eHHH на листогибочных механизмах СТД-136 или ЛСч5. К заготовке полуфабрикатов относится также операция вырезки элементов из царги с образованием зига и гофра, которая выполняется на механизмах для изготовления отводов ВМС-76В или ВМС-78 с использованием кольцевых шаблонов. Рабочий цикл сборки элементов вентиляционных заготовок включает в себя операции замыкания и осадки фальцев, выполняемых

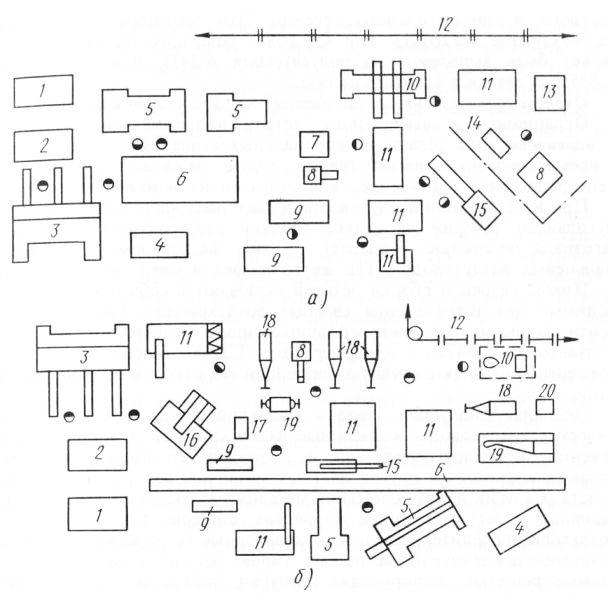

Рис. 1. Типовая технологическая планировка производственного участка изготовления воздуховодов на фальцевом соединении: вручную и на механизме СТД-28 для осадки фальцев, сборки вентиляционных заготовок —прямоугольных отводов, тройников и др., которые осуществляют на слесарном верстаке вручную с помощью слесарного инструмента и средств малой механизации, сборки отводов круглого сечения, выполняемые на механизме ВМС-76В для изготовления отводов, сборки элементов деталей на рейках и осадки соединений, выполняемых на слесарном верстаке киянками, слесарными молотками. При офланцовке устанавливают фланцы на концы собранных изделий и отбортовывают припуски на зеркало фланца или приваривают фланец к изделию на воздуховодах и фасонных частях круглого и прямоугольного сечений. Эти операции осуществляют на механизме СТД-1015 или СТД-588. Операция приварки фланца может быть выполнена на полуавтомате А-547У или полуавтомате А-825 для сварки в углекислом газе. Окраску готовых изделий производят на окрасочном конвейере. Окрашенные и высушенные детали подлежат укомплектованию и маркировке, что делают на специальных столах. Скомплектованные и промаркированные детали транспортируют на -склад или укладывают непосредственно в контейнер для отправки на монтажную площадку. При изготовлении воздуховодов и фасонных частей круглого и пря-мугольного сечений на сварке рабочий цикл разметки и вырезки заготовок полностью совпадает с этим же циклом изготовления фальцевых воздуховодов. Так же совпадает и цикл гибки заготовки. Циклы сварки и сборки деталей включают в себя операции, необходимые для изготовления сварных воздуховодов. Так, для сварки вентиляционных заготовок сплошным швом используют сварочные полуавтомат А-547У и трансформатор ТД-300. После сварки место соединения очищают вручную слесарным молотком и стальными щетками. Основная продукция заводов вентиляционных заготовок — металлические воздуховоды и фасонные части круглого и прямоугольного сечений из малоуглеродистой и нержавеющей сталей, титановых сплавов, алюминия и других цветных металлов; воздуховоды из винипласта и других неметаллических материалов; соединительные детали, запорные и регулировочные устройства (шиберы, фланцы, заслонки); воздухораспределительные и воздухозаборные устройства, в том числе воздухораспределители различных типов, регулируемые и нерегулируемые решетки, душирующие патрубки, зонты, местные отсосы и укрытия, дефлекторы; средства крепления вентиляционных устройств (кронштейны, хомуты, траверсы, тяги, талрепы); шумоглушители, герметические двери, люки и др. Изделия заводов вентиляционных заготовок и других заготовительных предприятий должны отвечать требованиям специальных технических условий, определяющих качество основных и вспомогательных материалов, из которых должны быть изготовлены вентиляционные изделия, типы соединения деталей, способы защиты металлических деталей от коррозии, порядок изготовления и правила испытаний, маркировки, упаковки, транспортирования и хранения изделий. Монтажные организации хранят изделия, полученные с монтажных заводов, в специально оборудованных складах различного назначения, которые могут быть базисными, участковыми и приобъектными. На базисных складах хранятся изделия, предназначенные для нескольких монтажных управлений, участков или объектов. Там же находится нормативный запас материалов, изделий и оборудования. Участковый склад организуется для обслуживания отдельного монтажного участка или управления. На участковом складе кроме продукции заводов и мастерских вентиляционных заготовок хранятся некоторые материалы и инструмент, необходимый при производстве монтажных работ. На приобъектных складах хранятся монтажные узлы, детали, вспомогательные материалы, которые используются постоянно при производстве монтажных работ, выполняемых бригадами. На этих же складах находится резерв спецодежды, вспомогательное оборудование, обеспечивающее безопасные методы ведения монтажных работ. Эффективность производстйа определяется правильной организацией труда при максимальном использовании станков, механизмов и средств механизации и минимальной затрате времени на изготовление отдельной детали или выполнение определенной технологической операции. Способ выполнения производственной операции, обусловленный определенной последовательностью и применением орудий производства, называется операционной технологией. Операционная технология отражена в технологической карте на эту работу. Порядок выполнения производственных операций называется маршрутной технологией производственного процесса. На заводах вентиляционных заготовок маршрутная технология разработана на каждый технологический процесс и на изготовление каждого изделия. Этой технологии подчиняется весь производственный процесс завода. Анализ маршрутной технологии позволяет правильно определить номенклатуру и количество необходимого производственного оборудования и планировку его расположения в цехах. Маршрутная технология на заготовительных заводах и в мастерских предусматривает следующие методы производства: операционный, поточно-операционный, конвейерный. При операционном методе изделия, узлы или детали обрабатываются раздельно по операциям на соответствующих станках, механизмах или вручную, причем последовательность выполнения операций определяет сам рабочий, который может выполнять одну или несколько технологических операций, работая на одном или нескольких станках. При поточно-операционном методе технологические операции при изготовлении детали или узла вентиляционной системы выполняются в строго определенной последовательности. Рабочий в этом случае выполняет две или одну операции, находясь на одном рабочем месте. После завершения операции рабочий сам передает изделия другому рабочему или это выполняют подсобные рабочие. Конвейерный метод предусматривает не только очень строгую последовательность выполнения операций рабочими, но и время выполнения каждой операции, так как изготовляемая деталь перемещается от одного рабочего к другому на роликовых конвейерах или конвейерах, движущихся с установленной скоростью. Большинство современных заводов вентиляционных заготовок применяют поточно-операционный метод производства. Однако отдельные типовые детали вентиляционных систем уже сейчас изготовляют на полуавтоматических линиях и агрегированных станках и механизмах, где последовательно выполняется ряд технологических операций без затрат ручного труда. Завод вентиляционных заготовок состоит из следующих основных производственных цехов: склада металла, цеха фальцевых воздуховодов, цехов сварных воздуховодов и воздуховодов из винипласта, цеха типовых вентиляционных изделий, цеха фланцев, малярного отделения, ремонтно-механического цеха, компрессорной и др. В цехах фальцевых и сварных воздуховодов устанавливаются две поточные линии — прямых участков воздуховодов и фасонных частей. Линии прямых воздуховодов оборудованы участками спирально-навивных воздуховодов, линии фасонных частей воздуховодов — участками изготовления отводов и участками, где изготовляют тройники и крестовины. В ремонтно-механическом цехе выполняют на металлообрабатывающих станках все работы, связанные с холодной обработкой металла. Кроме того, производят текущий ремонт всего технологического оборудования, изготовляют некоторые инструменты и оборудование, средства малой механизации. Количество технологического оборудования, необходимого при принятой маршрутной технологии изготовления отдельных изделий и узлов вентиляционных систем, определяется исходя из количества однотипных операций, выполняемых на станке или механизме в течение года, производительности этого станка или механизма и времени его работы в часах в год. Под понятием производительность станка подразумевается время для наладки станка на необходимую операцию, время установки детали для обработки, время для обработки детали и время для снятия обработанной детали со станка. Годовой фонд рабочего времени зависит от принятой сменности работы цеха и составляет при односменной работе 2000 ч, а при двухсменной — 4000 ч в год. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|