|

|

Навигация:

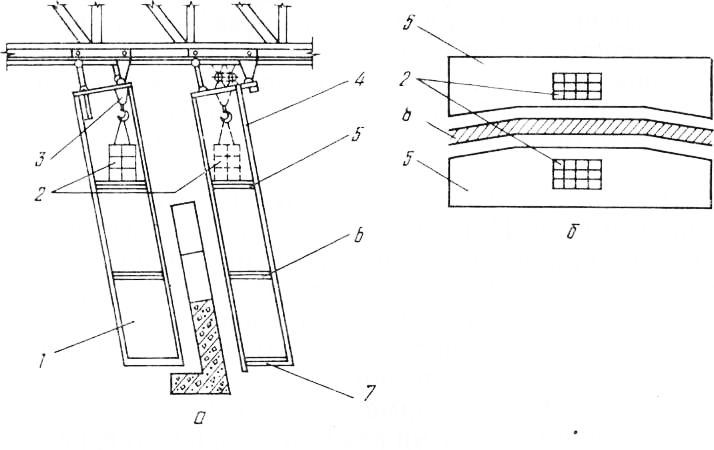

Установка гидравлических и электромеханических домкратов. Монтаж подъемного оборудования начинают после проверки правильности сборки опалубки и устранения всех обнаруженных дефектов и недоделок. Перед началом монтажа оборудование для подъема опалубки подвергают ревизии и испытаниям. Гидравлические домкраты перед монтажом испытывают на герметичность группами (10—12 шт.). Испытание на герметичность рекомендуется производить на специальном стенде или с помощью насосных станций, входящих в комплект гидравлического оборудования для скользящей опалубки. Домкраты ОГД-61 и станции ПНС испытывают на герметичность рабочей жидкостью при давлении 45—50, домкраты ОГД-64У, автоматические регуляторы АРГ-64У и станции АНС — при давлении 190, станции АНС-ЮОУ — при давлении 150 кгс/см2. Насосные станции испытывают и настраивают после окончания монтажа гидравлических домкратов и гидроразводки при заблокированном реле давления. При этом пуск и остановку станции осуществляют вручную. Трубопроводы гидравлических сетей монтируют параллельно с монтажом домкратов и насосно-распределительных станций. Для этого все детали трубопроводов и арматуру рассортировывают по размерам в соответствии с рабочим проектом гидравлического оборудования. Трубопроводы монтируют укрупненными узлами, которые собирают в удобном для этих целей месте. Узлы трубопроводов испытывают на герметичность на месте их сборки рабочей жидкостью, причем в этом случае на присоединительные штуцера узлов устанавливают запорные вентили. При опрессовке стравливают воздух из узлов при помощи запорных вентилей. Такие опрессованные узлы доставляют на рабочий пол скользящей опалубки и производят монтаж сетей в соответствии с рабочим проектом. Вначале укладывают готовые узлы нижнего трубопровода на планки, прикрепленные к домкрату, затем монтируют горизонтальный трубопровод сети на высоте до 2 м от рабочего пола. С целью уменьшения пролета между опорами труб устраивают дополнительные деревянные стойки, которые крепят к домкратным рамам. При использовании гидродомкратов ОГД-64У с автоматическими регуляторами горизонтальности АРГ-64У для подсоединения регуляторов монтируют вторую гидроразводку трубопроводов. До зарядки гидродомкратов домкратными стержнями производят опрессовку гидросистемы — сначала по отдельным разводящим сетям, а затем по всей сети одновременно. Процесс опрессовки осуществляют рабочей жидкостью под давлением 45—50 кгс/см2 для домкратов типа ОГД-61, а для домкратов ОГД-64У и автоматических регуляторов АРГ-64У — под давлением, равным 125 кгс/см2. Во время опрессовки воздух, находящийся в сети, стравливают путем поочередного открытия вентиля у каждого домкрата до появления рабочей жидкости через неплотное присоединение медной трубки, после чего данное соединение затягивают до полной герметичности. По окончании всего процесса стравливания воздуха давление в гидросистеме доводят до величины, соответствующей применяемому типу домкрата. При этом гидросистему тщательно проверяют, чтобы не было утечки. При обнаружении течи ее устраняют в зависимости от характера дефекта путем уплотнения резьбы, заварки трубопровода или замены соединительных деталей. После опрессовки гидросистемы за один-два дня до начала бетонирования устанавливают домкратные стержни, которые перед установкой тщательно отрихтовывают, очищают от грязи и смазывают внизу на длину 1 м минеральным маслом. Домкратные стержни обрабатывают под универсальный стык, позволяющий применять домкраты любой конструкции и извлекать домкратные стержни из стен сооружений. Электромеханические шагающие домкраты ставят корпусом на ригели домкратных рам вертикально и крепят болтами так, чтобы оси полых грузоподъемных винтов совпадали с осью стены. Вертикальность установки домкрата проверяют отвесами, пропускаемыми через грузоподъемные винты. При выверке положения домкратов допускается установка металлических подкладок под корпуса. После закрепления домкратов на домкратных рамах смазывают винты и шестерни передачи и заливают масло в грузоподъемную коробку на 3/4 ее объема. Электродвигатели домкратов подсоединяют к электросети через пульт управления, который устанавливают на рабочем полу в соответствии с проектом. Кабель от пульта управления к домкратам прокладывают под рабочим настилом опалубки по верхним кружалам. От кружал до электродвигателя кабель прокладывают внутри стоек домкратных рам между уголками или внутри специально укрепленных трубок. Домкраты подключают к пульту управления группами, для чего на щите пульта устанавливают магнитные пускатели, с которыми соединяют групповые пускатели. После окончания монтажа домкратов и подсоединения их электродвигателей к пульту управления группами, а также проверки заземления производят контрольную проверку работы электромеханических шагающих домкратов в течение почти 2 ч, а домкратов ПДО-бО — до 1 ч. В это время осуществляют внешний осмотр всех домкратов и определяют их работоспособность, а также устраняют недоделки и неисправности. После окончания контрольной проверки работы домкратов и устранения дефектов устанавливают домкратные стержни, которые опирают на плиту, где смонтирована опалубка. Стержни первого яруса изготавливают трех типоразмеров, кратных стандартной длине прутка в соотношении 1; 2/3 и 1/3, и устанавливают таким образом, чтобы стыки соседних домкратных стержней не совпадали по высоте. Стержни последующих ярусов наращивают одинаковой длины, равной половине стандартной длины прутка, что обеспечивает сохранение принятого чередования стыков. Во время устройства домкратных стержней на них надевают контрольные рейки, одноименные деления которых должны находиться в одной горизонтальной плоскости. Горизонт отмечают рисками, которые наносят с помощью геодезических инструментов или водяного нивелира на домкратные стержни после их установки и осадки. Монтаж шахтных подъемников. Монтаж шахтного подъемника производят несколькими этапами непосредственно на плите фундамента строго по центру трубы. Для этого устраивают вначале опорную раму, которую раскрепляют в стенки стакана фундамента распорками и устанавливают так, чтобы грузовые шах-блокированном реле давления. При этом пуск и остановку станции осуществляют вручную. Трубопроводы гидравлических сетей монтируют параллельно с монтажом домкратов и насосно-распределительных станций. Для этого все детали трубопроводов и арматуру рассортировывают по размерам в соответствии с рабочим проектом гидравлического оборудования. Трубопроводы монтируют укрупненными узлами, которые собирают в удобном для этих целей месте. Узлы трубопроводов испытывают на герметичность на месте их сборки рабочей жидкостью, причем в этом случае на присоединительные штуцера узлов устанавливают запорные вентили. При опрессовке стравливают воздух из узлов при помощи запорных вентилей. Такие опрессованные узлы доставляют на рабочий пол скользящей опалубки и производят монтаж сетей в соответствии с рабочим проектом. Вначале укладывают готовые узлы нижнего трубопровода на планки, прикрепленные к домкрату, затем монтируют горизонтальный трубопровод сети на высоте до 2 м от рабочего пола. С целью уменьшения пролета между опорами труб устраивают дополнительные деревянные стойки, которые крепят к домкратным рамам. При использовании гидродомкратов ОГД-64У с автоматическими регуляторами горизонтальности АРГ-64У для подсоединения регуляторов монтируют вторую гидроразводку трубопроводов. До зарядки гидродомкратов домкратными стержнями производят опрессовку гидросистемы — сначала по отдельным разводящим сетям, а затем по всей сети одновременно. Процесс опрессовки осуществляют рабочей жидкостью под давлением 45—50 кгс/см2 для домкратов типа ОГД-61, а для домкратов ОГД-64У и автоматических регуляторов АРГ-64У — под давлением, равным 125 кгс/см2. Во время опрессовки воздух, находящийся в сети, стравливают путем поочередного открытия вентиля у каждого домкрата до появления рабочей жидкости через неплотное присоединение медной трубки, после чего данное соединение затягивают до полной герметичности. По окончании всего процесса стравливания воздуха давление в гидросистеме доводят до величины, соответствующей применяемому типу домкрата. При этом гидросистему тщательно проверяют, чтобы не было утечки. При обнаружении течи ее устраняют в зависимости от характера дефекта путем уплотнения резьбы, заварки трубопровода или замены соединительных деталей. После опрессовки гидросистемы за один-два дня до начала бетонирования устанавливают домкратные стержни, которые перед установкой тщательно отрихтовывают, очищают от грязи и смазывают внизу на длину 1 м минеральным маслом. Домкратные стержни обрабатывают под универсальный стык, позволяющий применять домкраты любой конструкции и извлекать домкратные стержни из стен сооружений. Электромеханические шагающие домкраты ставят корпусом на ригели домкратных рам вертикально и крепят болтами так, чтобы оси полых грузоподъемных винтов совпадали с осью стены. Вертикальность установки домкрата проверяют отвесами, пропускаемыми через грузоподъемные винты. При выверке положения домкратов допускается установка металлических подкладок под корпуса. После закрепления домкратов на домкратных рамах смазывают винты и шестерни передачи и заливают масло в грузоподъемную коробку на 3/4 ее объема. Электродвигатели домкратов подсоединяют к электросети через пульт управления, который устанавливают на рабочем полу в соответствии с проектом. Кабель от пульта управления к домкратам прокладывают под рабочим настилом опалубки по верхним кружалам. От кружал до электродвигателя кабель прокладывают внутри стоек домкратных рам между уголками или внутри специально укрепленных трубок. Домкраты подключают к пульту управления группами, для чего на щите пульта устанавливают магнитные пускатели, с которыми соединяют групповые пускатели. После окончания монтажа домкратов и подсоединения их электродвигателей к пульту управления группами, а также проверки заземления производят контрольную проверку работы электромеханических шагающих домкратов в течение почти 2 ч, а домкратов ПДО-бО — до 1 ч. В это время осуществляют внешний осмотр всех домкратов и определяют их работоспособность, а также устраняют недоделки и неисправности. После окончания контрольной проверки работы домкратов и устранения дефектов устанавливают домкратные стержни, которые опирают на плиту, где смонтирована опалубка. Стержни первого яруса изготавливают трех типоразмеров, кратных стандартной длине прутка в соотношении 1; 2/3 и 1/3, и устанавливают таким образом, чтобы стыки соседних домкратных стержней не совпадали по высоте. Стержни последующих ярусов наращивают одинаковой длины, равной половине стандартной длины прутка, что обеспечивает сохранение принятого чередования стыков. Во время устройства домкратных стержней на них надевают контрольные рейки, одноименные деления которых должны находиться в одной горизонтальной плоскости. Горизонт отмечают рисками, которые наносят с помощью геодезических инструментов или водяного нивелира на домкратные стержни после их установки и осадки. Монтаж шахтных подъемников. Монтаж шахтного подъемника производят несколькими этапами непосредственно на плите фундамента строго по центру трубы. Для этого устраивают вначале опорную раму, которую раскрепляют в стенки стакана фундамента распорками и устанавливают так, чтобы грузовые шахты располагались по оси монтажных проемов ствола трубы. Затем устраивают грузовые клети для приема бетонной смеси и одновременно монтируют первую секцию шахтного подъемника на высоту 2,5 м. Эту секцию раскрепляют ригелями и раскосами на высоту нижнего яруса. Нижнюю загрузочную рабочую площадку в виде временного перекрытия устраивают на уровне обреза стакана фундамента, после чего монтируют вторую секцию подъемника, а ригели и раскосы устанавливают соответственно на верхнем ярусе первой и нижнем ярусе второй секции подъемника. Во время монтажа шахтоподъемника устраивают лестницу с переходными площадками, ограждение, а также монтируют направляющие грузовых шахт. Подъемную головку монтируют при помощи механизма ее подъема или монтажного крана. При монтаже гЬловки на верхних муфтах стоек, первой и средних муфтах второй секции устанавливают опорные стаканы, на которых собирают каркас опорно-переставной рамы. После монтажа редукторов на опорной раме в них ввертывают подъемные винты головки. Затем монтируют двигатель с редуктором, пульт управления и т. д., а также на каркасе опорно-переставной рамы устраивается настил из досок. На уровне нулевой отметки (нижней рабочей площадке) собирают верхние обвязочные балки каркаса головки и элементов монтажной площадки, а также устанавливают стойки каркаса подъемной головки и направляющие, идущие от стакана фундамента к внутренним углам смонтированных верхних обвязочных балок подъемной головки. После этого вводят и закрепляют подъемные винты нижними концами в рамки швеллеров верхней обвязочной рамы каркаса головки и подключают по временной схеме пульт управления к электродвигателю на период монтажа головки. Затем окончательно проверяют качество смонтированных конструкций опорно-переставной рамы и монтажной площадки, вертикальность положения подъемных винтов и при помощи механизма подъема головки поднимают опорно-переставную раму на высоту 1,35 м. Опорно-переставную раму каждый раз поднимают на высоту 1,35 м и затем опускают на 10 см для опирания на опорные стаканы. С временного настила, устраиваемого на первом ярусе третьей секции подъемника, монтируют каркас шатра, после чего производят первый монтажный подъем каркаса головки с монтажной площадкой и шатром на высоту 1,25 м. Затем устанавливают блоки обвязочной рамы и крестовины, а нижние концы направляющих опорно-переставной рамы закрепляют в опорных гнездах балок средней обвязочной рамы. Опорно-переставную раму и каркас головки поднимают каждый раз механизмом подъема головки. Далее производят второй подъем каркаса головки с шатром и монтажной площадкой в верхнее крайнее положение на высоту 1,25 м, а затем монтируют нижнюю обвязочную раму и доборные элементы каркаса головки. На нижней обвязочной раме каркаса головки устанавливают кронштейны с пружинами и опорными кулачками и после проверки правильности положения подъемных винтов, направляющих и т. д. опирают каркас головки кулачками кронштейнов на установленные опорные стаканы. Затем производят второй монтажный подъем опорно-переставной рамы на высоту 1,35 м, под которой устанавливают ригели, раскосы и восемь опорных стаканов для опирания этой рамы. После этого осуществляют третий подъем каркаса головки на высоту 1,25 м с опиранием на ранее установленные восемь спорных стаканов и устанавливают стойки четвертой секции шахтоподъемника, а затем производят третий монтажный подъем опорно-переставной рамы на высоту 1,35 м с последующей установкой ригелей и раскосов и опиранием рамы на восемь опорных стаканов. При четвертом подъеме каркаса головки на высоту 1,25 м и опирании ее на восемь опорных стаканов к стойкам каркаса головки крепят приемный раздаточный бункер для бетонной смеси. Затем монтируют наружное и внутреннее несущие кольца, обрамляющую (опорную) раму, а также собирают рабочую площадку, крепят наружные и внутренние подвески подъемной головки; производят четвертый подъем опорно-переставной рамы на высоту 1,35 м и на стойках шахтного подъемника под рамой устанавливают ригели, раскосы, восемь опорных стаканов, на которые опирают опорно-переставную раму. Далее производят пятый монтажный подъем каркаса головки вместе с брусьями рабочей площадки на высоту 1,25 м с опиранием на ранее установленные восемь опорных стаканов и монтируют механизмы радиального перемещения. После устройства на верхней рабочей площадке настила монтируют модернизированную рабочую площадку, которую устраивают на временно уложенных брусьях на отметке 0,00. Сначала укладывают главные, а затем внутренние и внешние радиальные балки. Смонтированные радиальные балки закрепляют к подвескам подъемной головки и поднимают на высоту 1,25 м, затем к радиальным балкам снизу подвешивают механизмы радиального перемещения. После устройства ограждений устанавливают стойки пятой секции шахтного подъемника и производят пятый монтажный подъем опорно-переставной рамы на высоту 1,35 м, а затем на стойках шахтного подъемника под опорно-переставной рамой устанавливают ригели и раскосы с опорными стаканами, на которые переопирают эту раму. После проверки проектного положения всех смонтированных элементов производят динамическое и статическое испытания подъемной головки на нагрузку, соответствующую проекту производства работ, и согласно правилам эксплуатации грузоподъемных механизмов. Затем шахтный подъемник по мере возведения трубы раскрепляют гибкими стальными связями, закрепляемыми к узлу стоек, ригелей и раскосов и к стальным скобам, заделанным в ствол трубы при бетонировании. Монтаж агрегатов для возведения градирен. Монтаж агрегата для возведения оболочки начинают после окончания всех работ по устройству опорного кольца и демонтажа внутренних переставных подмостей-лесов, предназначенных для устройства этого кольца. На бетонный фундамент при помощи самоходного крана строго горизонтально устанавливают фундаментную раму, которую закрепляют анкерными болтами, установленными в гнезда фундамента. Затем сверху фундаментной рамы монтируют опорную раму башни, на которой устанавливают подвижную раму механизма выдвижения. Допускается отклонение опорной рамы от горизонтали не более ±2 мм. После этого устанавливают первую секцию и на ней верхнюю секцию башни, которые соединяют между собой болтами. Затем на фундаментной раме в углах монтируют строго в вертикальном положении четыре колонны нижнего яруса шахты агрегата, которые после закрепления анкерными болтами сверху соединяют связными рамами. Вначале устанавливают две рамы без блоков, а затем две рамы с блоками и монтируют лебедку выдвижения башни. Через блоки подвижной рамы и верхних связевых рам запасо-вывают трос полиспаста, свободные концы которого крепят на барабанах лебедки, служащей для подъема башни агрегата. Затем выверяют вертикальность колонн шахты, горизонтальность рам и зазоров между катками подвижной рамы, подводят электроток и опробывают перемещение рамы в шахте. Поворотную головку со стрелами агрегата монтируют на верхней секции башни. При этом стрелы агрегата монтируют отдельными блоками и устраивают под ними временные опоры из двух секций башни для каждого блока стрелы. Отдельные блоки стрел состыковывают и поднимают над выставленными опорами и основание каждой стрелы соединяют с головкой. Если агрегат используют при расположении кабины на стреле, дальнейший монтаж ведут в таком порядке. По окончании монтажа стрел при помощи передвижного крана подвешивают кабину управления, запасовывают канат подъема груза и перемещения грузовой каретки. Затем регулируют механизмы подъема груза, передвижения грузовых кареток и др. Работу механизма выдвижения башни проверяют путем подъема ее с головкой и стрелами на высоту 10 см и удержания в поднятом положении 10 После проверки работы агрегат подращивают на высоту одной секции башни (3,92 м). Для этого башню поднимают на заданную высоту от основания шахты, а вторую секцию по узкоколейному пути подвозят под выдвинутую башню и устанавливают на опорной раме башни. Затем башню агрегата опускают на выставленную вторую секцию, которую фиксируют на основании башни. Люльки подвешивают поочередно, вначале по одной люльке на каждой стреле, а затем — по второй. Схема подвески люлек показана на рис. 28. На основание стрел устанавливают электросварочные аппараты и подключают электроэнергию для освещения и питания электровибраторов. После завершения монтажа всех узлов агрегата проверяют регулировку тормозов всех механизмов и опробывают их сначала на холостом ходу, а затем с грузом.  Рис. 1. Схема подвески люлек для бетонирования первоначальных поясов оболочки градирни: а — крепление люлек к стреле агрегата; б — размещение люлек в плане; 1 — внутренняя люлька; 2 — кассета со щитами опалубки; 3 — грузовой крюк; 4 — наружная люлька; 5 — первый рабочий настил; 6 — второй рабочий настил; 7 — третий рабочий настил; 8 — оболочка градирни. Подращивание башни агрегата производят перед бетонированием очередного пояса оболочки градирни путем установки вставки на высоту 0,98 м соответственно высоте бетонируемого яруса (щита опалубки). Вставку подают грузовым краном на тележку, находящуюся на рельсовом пути, который подходит к башне. После этого башню при помощи механизма выдвижения выдвигают на высоту, превышающую высоту вставки на 10—15 см, подводят вставку под башню и закрепляют на ее опорной раме. После удаления тележек механизмом выдвижения башню агрегата опускают на вставку и соединяют с последней крепежными болтами. При этом вставку фиксируют с опорной рамой агрегата. Когда диаметр оболочки градирни уменьшается, для снижения ветровых нагрузок концевые секции стрел агрегата демонтируют и опускают при помощи грузовой лебедки и укосины путем перепасовки троса лебедки на блок укосины и застроповки на крюк концевой секции стрелы. Монтаж и демонтаж отдельных узлов агрегата производят самоходным краном грузоподъемностью 10 г с применением двух лебедок с тяговым усилием 1,5 т. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|