|

|

Навигация:

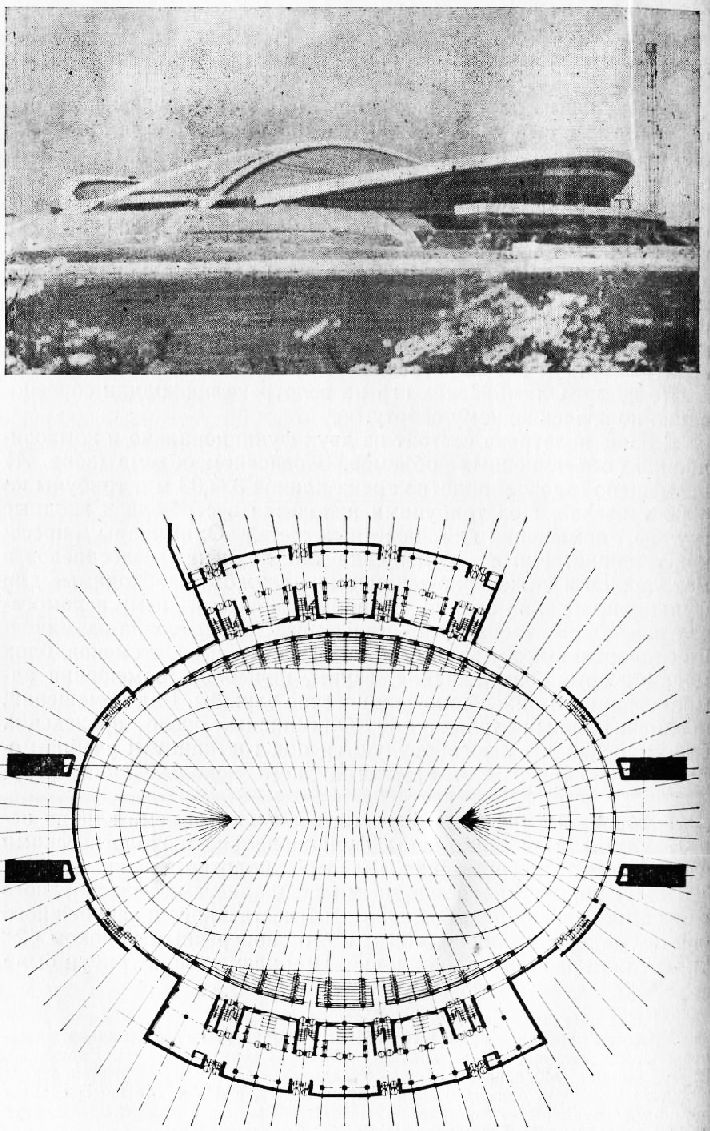

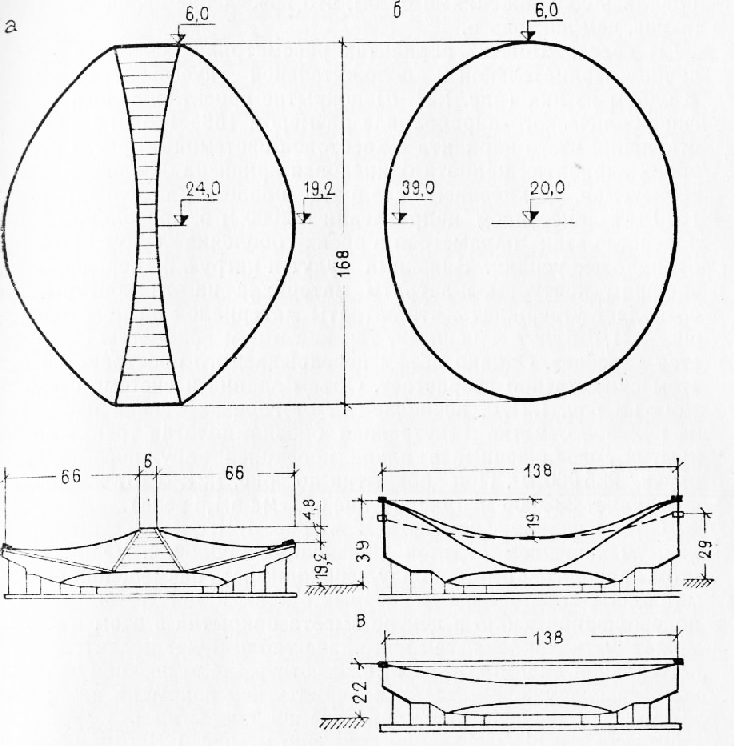

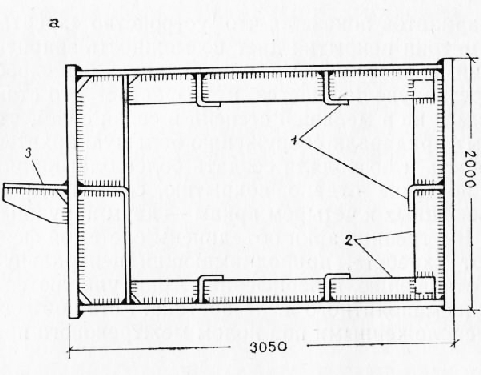

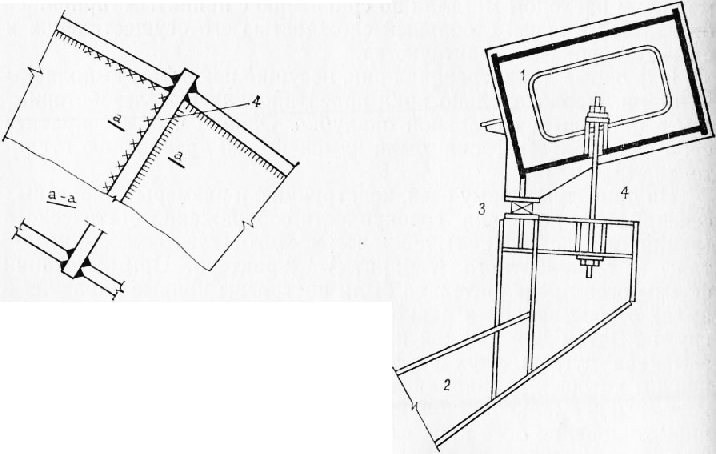

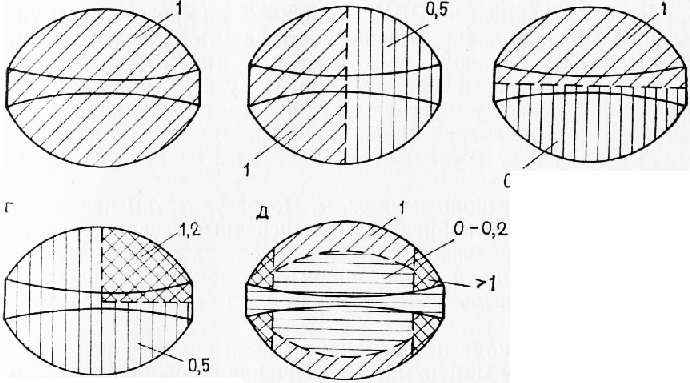

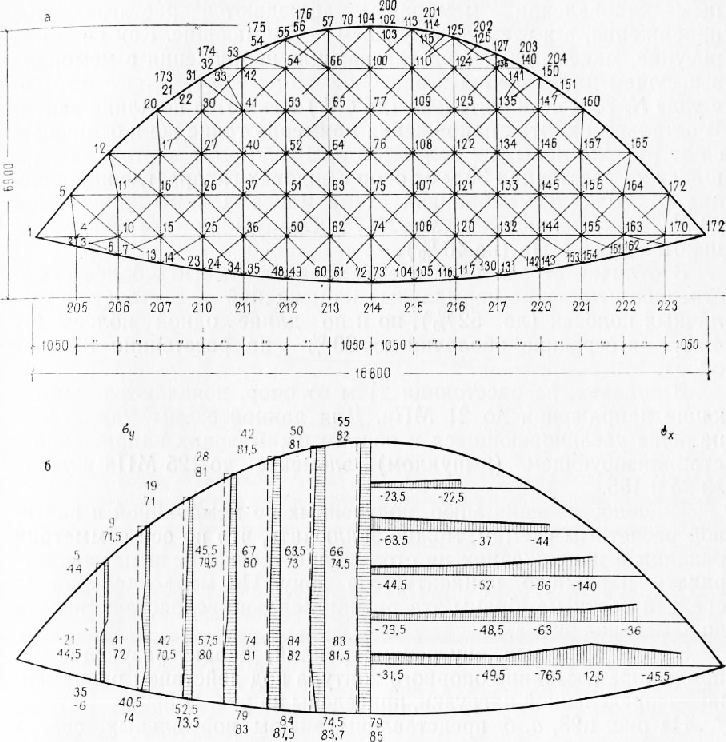

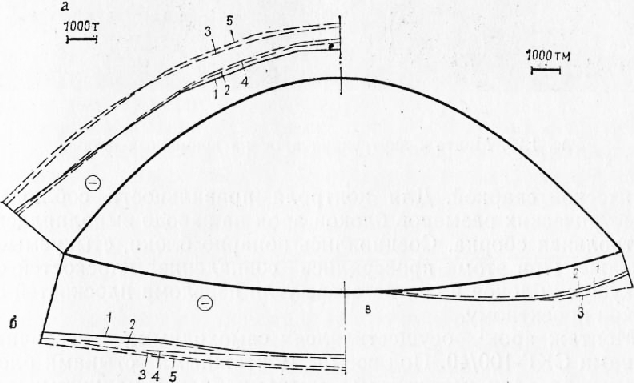

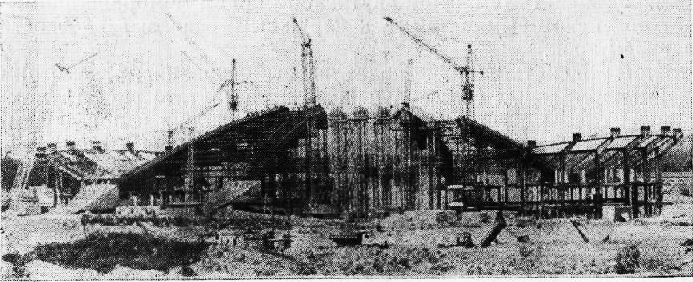

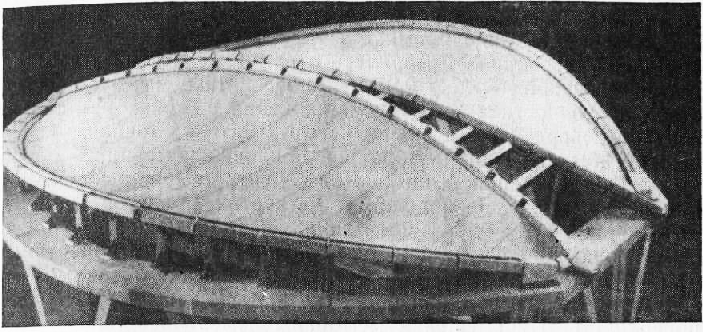

Генеральным планом развития г. Москвы окруженный живописными холмами участок поймы и нижних террас р. Москвы в районе уходящих в историю деревень Крылатское и Татарово отводится трудящимся города для спорта и отдыха. Здесь уже построен и принимает спортсменов отличный гребной канал. Зимой гребцов сменяют десятки тысяч москвичей, увлекающихся горно-лыжным спортом. К Олимпийским играм 1980 г. в этом районе одновременно с работами по второй очереди сооружения гребного канала построены кольцевая велодорога, поля для стрельбы из лука и самый крупный в Европе крытый велотрек (рис. 1.19). В декабре 1979 г. велотрек принят Государственной комиссией с оценкой «отлично». Во время Олимпийских игр на велотреке проходили соревнования по велосипедному спорту. Здание велотрека состоит из двух функционально и композиционно объединенных объемов. В основном объеме (зоне А) размещено ездовое полотно трека длиной 333,33 м и трибуны на 6000 зрителей. Под трибунами находятся вестибюли и входные группы, помещения для почетных гостей Олимпиады и пресс-конференций. Ниже — помещения для хранения велосипедов и мотоциклов и инженерно-технические службы, необходимые для функционирования здания. В примыкающем к нему вспомогательном объеме (зона Б) кроме четырех тренировочно-разминоч-ных спортивных залов находятся раздевалки спортсменов, блок медицинского обслуживания, сауны, пищеблок, помещения администрации и инженерно-технические службы. Ряд помещений, предназначенных только для Олимпиады, после проведения Олимпийских игр переоборудуются под гостиницу и учебно-методический центр для круглогодичного использования сооружения. Генеральные размеры и форма основного объема здания велотрека были продиктованы функционально-технологическими особенностями сооружения. Ездовое полотно трека длиной 333,33 м и шириной 9 м с заданными специалистами велосипедного спорта на основании обобщения отечественного и зарубежного опыта радиусом виража 33 м и его поперечным уклоном 42° определили размеры ядра здания. При размещении трибун была учтена особенность велотреков, отличающая их от других типов спортивных сооружений необходимостью размещения трибун только вдоль длинных сторон ядра. Это связано с большим уклоном виражей и, как следствие, с невозможностью обеспечения удовлетворительной видимости со зрительских мест, расположенных в зоне виражей.  Рис. 1. Результаты натурных исследований мембранного покрытия а — эпюра фактического распределения снеговых нагрузок зимой 1979/80 г., Н/м2; б — эпюра фактических горизонтальных перемещений, см, наружного опорного контура (в скобках приведены теоретические значения перемещений); в — эпюры прогибов мембранной оболочки, см  Рис. 2. Велотрек в Крылатском слева — общий вид и план; справа — разрез и интерьер; 1 — полотно велотрека; 2— трибуны; 3 — мембрана; 4— наружные арки; 5 — внутренние арки Эти соображения определили форму плана здания, близкую к эллипсу, с размерами осей 168 и 138 м. В связи с двусторонним расположением трибун функционально необходимая высота здания по концам короткой стороны эллипса на 13,2 м больше, чем по концам длинной стороны. Это в сочетании со стремлением к возможному уменьшению объема здания и к созданию выразительной формы определило направление поиска конструктивной формы покрытия. Оно подсказало целесообразность выполнения внешнего контура покрытия на переменных отметках с максимальным возвышением в зоне середины трибун и минимальным У концов длинной оси трека. На поиски конструктивной формы определенное влияние оказали также соображения об обеспечении надежного отвода дождевых и талых вод с покрытия. Конструктивное решение На ранней стадии проектирования рассматривался ряд вариантов покрытий, соответствующих приведенным выше генеральным параметрам и отличающихся формой и конструкцией. Во всех вариантах предполагалось покрытие здания разными типами оболочек. Плоскостные системы были исключены из рассмотрения как явно нерациональные при пролетах, превышающих 100 м. Отвергнутыми оказались также Еыпуклые вверх оболочки положительной гауссовой кривизны, так как все они приводили к большому, функционально не оправданному увеличению высоты в средней части здания и неоправданному увеличению объема. Наиболее соответствующими общей форме и размерам здания оказались растянутые оболочки разных типов, выполняемые в виде стальных мембран или вантовых систем. Все рассматривавшиеся варианты растянутых оболочек могут быть объединены в две группы. В первую группу вошли системы, в которых вдоль длинной оси здания предусматривалось выполнение «хребтовой» конструкции, расчленяющей план на две часта. Каждая половина плана перекрывалась висячей оболочкой, подвешенной к арочному наружному контуру и к внутреннему «хребту». В одном из вариантов (рис. 3) «хребет» проектировался в виде вантовой системы, подвешенной к двум пилонам и имеющей оттяжки, воспринимающие распор наружных арок. Статическая особенность этой схемы — уравновешивание всех распоров в уровне покрытия.  Рис. 3. Покрытия велотрека с вантовым «хребтом» (конкурсный проект)  Рис. 4. Варианты покрытия велотрека а — две оболочки с арочным «хребтом»; б — оболочка отрицательной гауссовой кривизны; в — оболочка положительной гауссовой кривизны В другом варианте «хребет» проектировался в виде двух наклонных арок (рис. 4, а), объединенных решетчатыми связями. В этом варианте в отличие от предыдущего распор не мог быть уравновешен в уровне покрытия и передавался опорам. Кроме этого, сжатый «хребет» по сравнению с растянутым требовал несколько больших затрат материала. Эти недостатки компенсировались соображениями о том, что возведение арочного хребта проще, чем Байтового. В «бесхребтовых» вариантах рассматривались висячие оболочки отрицательной и положительной гауссовой кривизны. В одном из них (рис. 4, б) покрытие проектировалось в виде гиперболического параболоида размером 168X138 м. Для сопоставления этого варианта с хребтовой системой по рис. 4, а в обоих вариантах принята одинаковая кривизна оболочек, характеризуемая отношением квадрата пролета к стрелке, равным 1000 м в поперечном направлении и 2000 м в продольном. При равенстве этих параметров в обеих оболочках будут примерно одинаковые усилия. Близкими будут и нагрузки, передаваемые внешним контурам, и затраты материала на эти контуры. Это позволяет утверждать, что затраты материалов на покрытие по рис. 4,6 будут меньшими, так как в нем полностью исключается «хребет». Однако объем перекрываемого пространства при этом существенно возрастает. Объем здания в системе с «хребтом» по рис. 4, а, исчисляемый от горизонтальной плоскости на нулевой отметке (внутренняя бровка полотна трека) до покрытия, ограниченный в плане проекцией наружного контура, равен 235 000 м3. При покрытии по рис. 4, б тот же объем составляет 383 000 м3 (увеличение объема в 1,6 раза). Объем здания с покрытием по рис. 4,б может быть снижен уменьшением стрелок провисания оболочки. Однако при этом приходится иметь в виду необходимость размещения информационных табло, высота которых в здании велотрека 4 м. При подвешивании табло в центре высота покрытия в этом месте не может быть снижена, так как иначе табло будет препятствовать нормальной видимости. Если разместить табло по концам длинной оси сооружения, то надо поднять все покрытие на высоту табло. Изменение стрелок провисания покрытия без уменьшения высоты в центре здания показано на рис. 1.21,6 пунктиром. При этом сопоставляемый объем здания становится равным 337 000 м3, т. е. в 1,4 раза больше, чем в хребтовом варианте, а ожидаемого уменьшения расхода материалов не будет, так как отношение квадрата пролета к стрелке стало равным 2116 м и соответственно усилия и расход материалов в оболочке и в контуре возрастут в 2,1 раза. Рассматривался также вариант выполнения покрытия в виде висячей оболочки положительной гауссовой кривизны с опорным контуром, расположенным в горизонтальной плоскости. Здесь табло могут быть перенесены из центра здания на концы длинной оси плана. Приведенная на рисунке высота здания определилась по минимальной стрелке оболочки, высоте, занятой трассами водосточных труб от центра покрытия к периферии, высотой табло и виража трека. Объем здания 306 000 ма также оказался больше, чем при хребтовой схеме покрытия, з 1,3 раза. Сопоставление вариантов показало, что устройство «хребта» о длинной оси симметрии покрытия дает возможность запроектировать здание минимального объема, а в вариантах без «хребта» объем здания резко увеличивается и возрастает его стоимость. В связи с этим и не в меньшей степени в связи с тем, что зарианты с «хребтом» придавали сооружению большую архитектурную выразительность и позволяли создать более благоприятный интерьер, предпочтение отдано покрытию, состоящему из двух оболочек, подвешенных к четырем аркам — двум наружным и двум внутренним. Внутренние арки объединены системой ферм и связей и образуют «хребет», приподнимающий центральную часть покрытия по отношению к периферии. Арки упираются в устои, выполненные из монолитного железобетона. Устои объединены затяжками, расположенными под полом межтрекового пространства. От варианта покрытия с вантовым «хребтом» с несколько меньшим расходом металла по сравнению с принятым пришлось отказаться в связи с большей сложностью его осуществления и сжатыми сроками строительства. Наружные и внутренние арки, несущие покрытие, выполнены из стали. Первоначально арки проектировались железобетонными, в остающейся стальной опалубке. Однако чтобы сократить срок строительства, они были заменены по требованию строителей стальными. На принятую форму осей, конструкцию и размеры поперечных сечений арок повлияла совокупность соображений статического (усилия и перемещения), технологического (изготовление и монтаж) и транспортного (габариты) характера. При отыскании формы осей предварительно были построены кривые давления з арках от постоянной и равномерно распределенной снеговой нагрузок. Затем для каждой из полуарок кривая давления была заменена дугами двух сопряженных окружностей, радиусы и центры которых подбирались таким образом, чтобы дуги окружностей максимально приближались к кривым давления. Наибольшие отклонения осей арок от кривых давления были в пределах 30 см. Очертание осей по дугам окружностей позволило разбить заводские блоки арок на две группы и в пределах каждой группы унифицировать размеры всех блоков. Блоки арок выполнены прямолинейными длиной до 12,3 м. Общая криволинейная форма получена благодаря переломам осей блоков в монтажных стыках. Поперечное сечение арок коробчатое с габаритным размером 3X2 м. Стенки коробок выполнены из листовой стали марки ЮГ2С1 толщиной 20 и 40 мм. Чтобы обеспечить местную устойчивость, на стенках арок с внутренней стороны установлены продольные и поперечные ребра жесткости. Для прикрепления направляющих и мембранной оболочки на арках предусмотрены так называемые фартуки. Фартуки для направляющих прорезают стенки арок и приварены внутри коробок к поперечным ребрам жесткости. В наружных арках над фартуками оставлены окна для заведения концов направляющих во внутреннюю полость. Фартуки для мембраны выполнены из листовой стали сечением 500X6 мм. Они приварены по всей длине непосредственно к стенкам арок. С внутренней стороны против фартуков расположены продольные ребра жесткости. Монтажные стыки блоков арок сварные на торцовых диафрагмах, выполненных из листовой стали толщиной 40 мм (рис. 5, б). Диафрагму соединяли с одним из стыкуемых блоков на заводе фрезеровкой торца блока и приваркой к нему диафрагмы фланговыми швами. Второй стыкуемый блок имел открытый торец с разделанными под варку кромками и приваривался к диафрагме на монтаже на все сечение с вырубкой и подваркой корня шва.  Рис. 5. Конструкция арки а — поперечное сечение; б — стык блоков; 1 — продольные ребра жесткости; 2 — поперечные ребра жесткости; 3 — фартук для прикрепления мембраны; 4 — диафрагма  Рис. 6. Опирание наружных арок на балки трибун 1 — блок арки; 2 — консоль балки трибун; 3 — скользящая опорная часть, передающая сжатие; 4 — шпильки, воспринимающие растяжение Наружные арки в средней части длины опираются нижними углами на консоли балок трибун. Расчеты показали, что в зоне контакта здесь возникают положительные и отрицательные реакции. Кроме этого, вертикальные нагрузки и изменения температуры вызывают горизонтальные перемещения арок, причем направление этих перемещений меняется в зависимости от расположения снеговой нагрузки на покрытии. Поэтому опорные части между арками и балками трибун выполнены скользящими. Опорная площадка блока арки заканчивается снизу листом нержавеющей стали, опирающимся на такой же лист нержавеющей стали, прикрепленный к балке трибун. Между листами — графитовая смазка. Для обеспечения параллельности плоскостей опорных листов, принадлежащих арке и балке, опорные части содержали два круглых в плане клиновидных диска, которым было обеспечено вращение вокруг общей вертикальной оси. При вращении одного диска относительно другого изменялся угол между верхней и нижней плоскостями пары дисков, а при вращении двух дисков вместе менялось направление этого угла. Такая опорная часть обеспечила передачу сжимающей реакции арки и возможность подвижки арки по горизонтали в любом направлении. Для восприятия отрицательной реакции в каждом узле установлены две шпильки диаметром 60 мм, закрепленные гайками на арке и на балке. Узлы примыкания арок к устоям жесткие. Конструктивно защемление осуществлено тем, что арки входят в тело устоя и их концевые блоки забетонированы. Чтобы передавать сжимающие нагрузки, концевые блоки арок обеспечены системой поперечных ребер-упоров. Кроме этого, к открытым торцам концевых блоков арок по всему периметру приварены арматурные стержни диаметром 36 мм, уходящие в массив устоя. Внутренние полости арок в зонах, примыкающих к устоям, заполнены бетоном. Жесткое соединение арок с устоями в отличие от шарнирного позволяет проще решить опорные узлы и способствует увеличению общей жесткости покрытия. Материал арок—сталь марки 10Г2С1 с расчетным сопротивлением 290 МПа. Эта марка стали была принята потому, что она в отличие от других низколегированных строительных сталей (например 14Г2, 09Г2С, 15ХСНД) остается в классе С 46/33 и не нуждается в снижении расчетного сопротивления при толщине проката до 60 мм. Внутренние арки объединены системой ферм и связей. Фермы расположены в наклонных плоскостях, пересекающихся на гранях арок с их нормальными сечениями. Шаг ферм 6,3 м по проекции оси внутренней арки на вертикальную плоскость. Высота ферм по осям поясов 2 м, длина от 5,3 м в середине пролета арок до 25,3 м у опор. Фермы кроме восприятия вертикальной нагрузки с расположенного в их зоне участка покрытия замыкают распор, приходящийся на внутренние арки от мембранных оболочек, и препятствуют закручиванию арок. Оболочки примыкают к внутренним аркам таким образом, что их распор почти полностью передается верхним поясам ферм. Роль нижних поясов в восприятии распора незначительна.  Рис. 7. Объединение внутренних арок в хребтовую систему 1 — внутренние арки; 2 — фермы, объединяющие внутренние арки; 3— мембрана; 4 — связи по верхним поясам ферм Система продольных связей расположена по криволинейной поверхности, образованной верхними поясами ферм. Связи совместно с внутренними арками и верхними поясами ферм образуют конструкцию, обладающую значительной жесткостью при горизонтальных воздействиях, параллельных направлению ферм. При неодинаковой снеговой нагрузке на оболочках неуравновешенная часть распора воспринимается этой системой связей. Связи воспринимают также и усилия от ветровой нагрузки. Пространство между наружными и внутренними арками перекрыто двумя висячими оболочками отрицательной гауссовой кривизны в виде мембран из тонколистовой стали. Размер оболочек в плане 168X66 м. Для монтажа оболочки проектом было предусмотрено устройство «постели» — системы элементов, задающих форму будущей оболочке и служащей основанием для укладки полотнищ, образующих мембрану. В покрытии велотрека в Крылатском постель выполнена из гибких элементов. Она образована стальными лентами-направляющими, подвешенными к аркам с шагом 6,3 м и объединенными в продольном направлении прогонами через 3 м. Сечение направляющих 740X6 мм, прогоны — гнутые швеллеры 160x80x4 мм. В пересечениях прогоны сварены с направляющими. Элементы, образующие мембранное покрытие, запроектированы из листовой стали толщиной 4 мм, сваренной в полотнища шириной 5960 мм и длиной 8,1 —64,7 м. Для мембраны, так же как и для направляющих, прогонов и арок, была принята сталь марки 10Г2С1. Применение одной марки стали для всех основных несущих элементов покрытия обеспечивало наиболее благоприятные условия выполнения надежных сварных соединений. Главные опоры, несущие покрытие — четыре массивных железобетонных устоя, на каждый из которых оперта одна наружная и одна внутренняя арка. Устои покоятся на естественном основании, представленном водонасыщенными песками и супесями, подстилаемыми юрскими глинами. При проектировании рассматривался и вариант свайных фундаментов. Он был отвергнут из-за сомнений в возможности забивки свай в связи с большим содержанием в песках крупнообломочных пород. Устои воспринимают вертикальные и горизонтальные нагрузки от арок. Возможность передачи горизонтальных нагрузок на грунт была сомнительной, так как ожидаемые силы трения подошвы фундамента по грунту были для этого явно недостаточными. Горизонтальная нагрузка, перпендикулярная длинной оси трека, воспринимается распоркой, соединяющей смежные устои в уровне пят арок. Чтобы воспринять распор, параллельный длинной оси трека, противолежащие устои, как уже отмечалось, объединены затяжками, расположенными под полом межтрекового пространства. Устои армированы в трех направлениях сварными каркасами и сетками из арматурной стали классов A-I и A-III. Арматура — объединенные в пространственный блок плоские каркасы длиной 26 м, у которых стойки выполнены из прокатных швеллеров, а верхний и нижний пояса и раскосы — из арматурной стали. Каркасы были рассчитаны на нагрузку от массы опалубки и сырого бетона. Этим обеспечивалась возможность бетонирования без устройства лесов. Рабочая арматура затяжка — компактно уложенные стержни диаметром 36 мм из стали класса A-III. Стержневая арматура затяжек соединялась ванно-шовной электросваркой в остающихся стальных формах и контактно-стыковой электросваркой. Качество стыков контролировалось испытанием образцов на разрыв и рентгеноскопией. Для защиты арматуры от коррозии затяжка обетонирована и поверхность бетона покрыта горячим битумом. Основные несущие конструкции трибун представлены сборными железобетонными и частично стальными колоннами, сборными железобетонными ригелями и плитами перекрытий, стальными наклонными балками и сборной железобетонной гребенкой трибун. Из-за сложной формы плана здания все ячейки каркаса здания получились трапецеидальными. Для возможности выполнения перекрытий из типовых сборных железобетонных плит каркас состоял из колонн сечением 40X40 см и парных ригелей с прямоугольным поперечным сечением 20x60 см, пересекающих колонны в обхват. При этом расстояние между верхними внешними ребрами ригелей 80 см, что дало возможность укладывать в непрямоугольные ячейки типовые плиты с переменным по ширине замоноличиваемым зазором между их'торцами. Этот же прием позволил выполнить сборной всю гребенку трибун при небольшом числе марок железобетонных элементов. Применение стали в несущих конструкциях всегда связано с необходимостью решения вопросов противопожарной и антикоррозионной защиты. В покрытии велотрека нижние поверхности внутренних арок, обращенные в помещение, фермы и связи между внутренними арками защищены вспучивающейся от нагревания краской ВПМ-2, нанесенной по грунту ГФ-020. Мембранное покрытие, направляющие и прогоны — без противопожарной защиты. Возможность этого связана с особым свойством висячего мембранного покрытия, о котором говорилось выше, состоящем в том, что при сильном нагреве, приводящем к значительному уменьшению модуля упругости стали, мембрана получит существенное удлинение, возрастут стрелки ее провисания и соответственно уменьшатся растягивающие усилия. Каждой температуре будет соответствовать определенное равновесное состояние мембраны с увеличенными стрелками провисания. Таким образом, следствием пожара могут быть только повышенные деформации мембранного покрытия, а угрожающее жизни находящихся в здании людей обрушение покрытия исключено. Без противопожарной защиты выполнены и наружные арки. Они по всей длине расположены за пределами теплового контура здания, и непосредственное воздействие на них огня при возникновении пожара в здании исключено. Поверхности стальных конструкций, доступ к которым для окраски во время эксплуатации затруднен (верхняя и нижняя поверхности мембраны, верхние поверхности внутренних арок, внутренние полости наружных и внутренних арок), защищены от коррозии двумя слоями битумного лака БТ-177, нанесенного по грунту ГФ-020. Суммарный расход стали — около 160 кг на 1 м2 покрытия — следует считать умеренным для пролетов 168x138 м. Большая часть металла израсходована на арки. При полном или частичном исполнении арок из железобетона расход стали на арки уменьшился бы не менее чем в 2 раза и суммарный расход стали на покрытие не превысил бы 100 кг/м2. Определенные затруднения вызвало проектирование кровельного покрытия. Они связаны, прежде всего, с формой кровли, имеющей участки малых и нулевых уклонов, на которых хорошо ведут себя рулонные материалы, и участки с большими уклонами, доходящими до 30%, на которых обычно выполняют покрытия из кровельной стали с соединениями на фальцах или из листовых кровельных материалов с соединениями внахлестку. Разные типы покрытия на участках больших и малых уклонов ухудшили бы его внешний вид. После сопоставления нескольких вариантов было принято рулонное кровельное покрытие с гвоздевым закреплением ковра на участках больших уклонов. В верхней поверхности мембраны были прикреплены с помощью уголковых коротышей установленные на ребро антисептиро-ванные доски шириной 12 см. Они образовали обрешетку с ячейками 3X6 м на крутых участках и 6X6 м на пологих. В ячейках между досками укладывали в два слоя утеплитель — минерало-ватные плиты повышенной жесткости толщиной 50 мм, по нему — один слой пергамина насухо со стяжкой из цементного раствора толщиной 20 мм. При устройстве стяжки доски служили маяками, по которым ограничивалась толщина стяжки. Сверху по стяжке наклеен ковер из рубероида на мастике марки МБК-Г-75. На пологих участках кровли три слоя рубероида, на крутых — два. Верхний, защитный слой ковра запроектирован из серебристого фольгорубероида. От сползания кровельный ковер защищен прибивкой ковра к доскам обрешетки кровельными гвоздями на крутых участках, применением в верхнем слое фольгорубероида, отражающего солнечные лучи и армирующего ковер, и решением примыкания ковра к аркам, при котором основной ковер не заводится на арки, а примыкает к ним и закрепляется в своей плоскости. Отвод воды и места установки водоприемных устройств определились формой покрытия, самые низкие точки которого расположены в углах, примыкающих к устоям. Все дождевые и талые воды естественным путем стекают по кровле в эти угловые точки. В зонах приема воды на мембранном покрытии сделаны горизонтальные участки, на которых вварены по две вертикальные трубы диаметром 300 мм, прикрытые сверху решетками из круглой арматурной стали. Перед трубами к мембране приварена группа уголковых коротышей, предназначенная для частичного гашения энергии водяного потока. По трубам вода спускается в колодец, откуда уходит в водосточную систему. Концентрированный сбор воды только в угловых точках покрытия позволил сохранить цельность кровли и уменьшить вероятность появления протечек. Первые годы эксплуатации кровли подтвердили надежность этого решения. Во время ливней вода быстро скатывается к углам кровли, образуя на подходах к водоприемникам бурный поток. Этот поток рассекается гасителями и свободно поглощается водоприемными трубами. Для обеспечения необходимых акустических условий в зале велотрека выполнен подвесной потолок из перфорированных алюминиевых листов (кассет) размером 50x50 см, на которые в качестве звукопоглотителя уложен минеральный войлок. Форма потолка повторяет форму мембранного покрытия, и это обстоятельство использовано в его конструкции. Несущая основа потолка выполнена в виде нитей из арматурной стали диаметром 8 мм. Нити прикреплены к покрытию возле наружной и внутренней арки и после натяжения их гайками приняли форму той же цепной линии, что и мембрана. Расстояние между нитями и мембраной зафиксировано соединениями их с прогонами с шагом 3 м. Этот способ подвески потолка оказался значительно проще традиционного, при котором нити, несущие потолок, работают как изгибаемые элементы и поэтому подвешиваются к вышележащим конструкциям с шагом не более 1 м. Потолок подвешен на расстоянии 20 см от низа мембраны. Все необходимое электротехническое и звукотехническое оборудование расположено на трех электротехнических мостиках, подвешенных к покрытию и являющихся элементами интерьера зала. Наружное ограждение зала велотрека выполнено в виде алюминиевых витражей. По архитектурным соображениям поверхность витражей смещена по отношению к наружному контуру покрытия внутрь здания и верх витражей примыкает к мембране. При изменениях вертикальных нагрузок и колебаниях температуры перемещения в зоне примыкания витражей составляют несколько сантиметров. В связи с этим витражи выполнены «стоячими». Они жестко защемлены снизу в перекрытии, а сверху не доходят до покрытия на 5—10 см и не прикреплены к нему. Зазор между верхом витражей и мембраной закрыт гибкими резиновыми лентами. Наиболее важным элементом здания является ездовое полотно трека. Оно выполнено из высококачественной лиственницы, заготовленной и обработанной предприятиями Минлесдревпрома СССР, расположенными в Красноярском крае и Иркутской области. Заготовки для деталей полотна прошли естественную сушку в штабелях до влажности 14 — 16%, затем они были распилены на бруски и простроганы до размера 55X70 мм. При устройстве полотна бруски крепили гвоздями один к дру» гому и к лагам, уложенным на верхние пояса стальных ферм пролетом 9 м (по ширине полотна). Расчет основных несущих конструкций Большепролетное покрытие здания рассчитано на нагрузки от собственной массы конструкций, на снеговую и ветровую нагрузки н на воздействие изменений температуры. Расчетная равномерно распределенная нагрузка на оболочку от собственной массы покрытия и от технологического оборудования составила 1600 Н/м2 в пределах мембраны и 3600 Н/м2 на участке хребта между внутренними арками. Расчетная снеговая нагрузка на покрытие принималась равной 1400 Н/м2. Распределение снега на покрытии принималось по четырем схемам, выданным лабораторией надежности ЦНИИСК им. Кучеренко и представленным на рис. 1.25. Наблюдения за отложениями снега на покрытии зимой 1978/79 г. показали, что наиболее близкой к действительной была бы схема по рис. 1.25, д, по которой снег почти полностью сдувается ветром с высоких участков кровли и задерживается на ее низких частях. Определение усилий от ветровой нагрузки имело только формальное значение, так как эти усилия оказались пренебрежимо малыми по сравнению с усилиями от постоянной и снеговой нагрузок.  Рис. 8. Схема снеговых нагрузок на покрытии а — равномерный снег; б, в — снег, неравномерный по длине и по ширине; г — увеличенная нагрузка на покрытия; д — распределение снега, наблюдавшееся в первый сезон эксплуатации В связи со сложной конструктивной формой покрытия и большой ответственностью решаемой задачи расчет конструкций выполнялся независимо друг от друга в проектной организации и в ЦНИИСК им. Кучеренко по нескольким разным расчетным моделям. Все расчеты осуществлялись численными методами с использованием ЭВМ. В расчетную модель были включены наружные и внутренние арки, фермы и связи между внутренними арками, консольные балки трибун с расположенными под ними колоннами, основные опоры арок, распорки и затяжки между опорами. В качестве нагрузок принимались усилия, передаваемые аркам мембранным покрытием, и непосредственные воздействия постоянных и временных нагрузок на элементы расчетной модели. Мембранное покрытие в состав расчетной модели не включалось. Элементом некоторой неопределенности расчетной модели явился способ восприятия распора арок. Часть распора воспринимается затяжками, часть — трением по подошве фундаментов и пассивным отпором грунта. Коэффициенты трения между подошвой фундаментов и грунтом и интенсивность пассивного отпора могут колебаться в достаточно широких пределах, и поэтому трудно достоверно определить, какая часть распора должна быть передана на затяжку. В расчетной модели, принятой проектной организацией, силы трения и пассивный отпор грунта считались нулевыми. Передача всего распора на затяжку исключила неопределенность задачи, но привела к некоторой погрешности, идущей в запас прочности. Расчет выполнен на ЭВМ «Минск-32» по программе «Супер* в линейной постановке. Нелинейность работы системы, наиболее существенно влияющая на изгибающие моменты в наружных арках при неравномерной снеговой нагрузке, была учтена приближенно оценкой полученных в линейном расчете перемещений арок в части их влияния на перераспределение усилий, что позволило уменьшить изгибающие моменты в наружных арках в 2 раза. Этот расчет выполнен дважды. По результатам первого расчета были внесены коррективы в поперечные сечения и соответственно в геометрические и жесткостные характеристики элементов расчетной модели. В повторном расчете жесткостные характеристики элементов соответствовали их сечениям по рабочим чертежам. Расчетные усилия и перемещения арок представлены на рис. 1.26. Изгибающие моменты и перемещения получились несколько завышенными по сравнению с действительной работой системы, так как в расчетной модели не учитывалось трение фундаментов по грунту. При проверке прочности поперечных сечений арок учитывались вопросы, связанные с обеспечением их общей устойчивости. Внутренние арки защемлены в устоях, однако их заделку было бы неосторожно считать абсолютно жесткой в связи с возможностью стесненного поворота фундаментов при неравномерном об-мятии грунта под подошвой. Поэтому свободная длина при проверке устойчивости внутренних арок в вертикальной плоскости была принята средней между свободными длинами бесшарнирной и двухшарнирной арок. При проверке устойчивости наружных арок учитывалось удерживающее влияние мембраны, которая рассматривалась как упругое основание, препятствующее вспучиванию арок. В ЦНИИСК им. Кучеренко расчет покрытия проводился с помощью вычислительного комплекса «Корунд-М», разработанного в НИИАСС Госстроя УССР в Киеве и предназначенного для расчета на ЭВМ М-222 пространственных стержневых систем равномерной по длине снеговой нагрузке;----при постоянной и неравномерной по длине снеговой нагрузке с учетом геометрической и физической нелинейности на статические, динамические воздействия и устойчивость с использованием метода перемещений.  Рис. 9. Перемещения и усилия в арках а — в наружной арке: 1 — нормальные силы, кН; 2 — изгибающие моменты в плоскости арки, кН-м; 3—изгибающие моменты, перпендикулярные плоскости арки; 4 — горизонтальные перемещения, мм; б — во внутренней арке: 1 — нормальные силы, кН; 2—изгибающие моменты в вертикальной плоскости кН-м; 3 — вертикальные перемещения, мм; 4 — горизонтальные перемещения при одностороннем снеге, мм; ---при постоянной и Чтобы решить сложную нелинейную задачу, использован шаговый метод, который позволяет на каждом шаге расчета рассматривать линейную задачу и учитывать изменение геометрии системы и всех жесткостных характеристик ее элементов. В состав исходных данных включалась информация о геометрии, граничных условиях, предварительном натяжении стержней и упругопластических свойствах системы. Численные исследования напряженно-деформированного состояния конструкции были проведены на основе многовариантных расчетов покрытия велотрека как единой пространственной системы, включающей в себя мембранную оболочку и контурные арки с затяжкой. Рассматривались две расчетные схемы пролетной конструкции. В первом варианте принималось, что пролетная часть покрытия работает как абсолютно гибкая оболочка (мембранная схема). Во втором варианте расчета принималось, что мембрана не в состоянии воспринимать сжимающие усилия, которые приводят к потере местной устойчивости мембраны, и пролетная конструкция работает только в провисающем направлении как система гибких вантов (вантовая схема). Расчет по мембранной схеме проводился, как и расчет покрытия крытого стадиона на просп. Мира, с использованием метода стержневой аппроксимации. Оболочка была аппроксимирована шарнирно-стержневой системой, полученной из условия эквивалентности деформаций и усилий стержневой модели и континуального элемента оболочки. Опорный контур в расчетной схеме аппроксимировался между узлами прямолинейными стержнями, имеющими действительные продольную, изгибные и крутильную жесткость. Контакт между опорным контуром и пролетной конструкцией осуществлялся в узлах с помощью бесконечно жестких стерженьков, длина которых определялась расстоянием от нейтральной оси контура до места примыкания мембраны. Арки были разбиты на дискретные стержни с учетом переменных жесткостных характеристик контура по длине. Части арок у опор, заделанные в железобетонные пилоны, приняты в расчетной схеме в виде абсолютно жестких вставок. Связевые фермы между внутренними арками заменялись горизонтальными стержнями конечной жесткости. Опирание наружных арок на консоли трибун моделировалось вертикальными стержнями конечной жесткости. Жесткости связей определялись в соответствии с действительной податливостью ферм в горизонтальном направлении и консолей трибун в вертикальном.  Рис. 9. Расчетная модель и напряжения в мембране а — стержневая модель; б — эпюры нормальных напряжений. Сплошные линии и числа в числителе — для мембранной схемы, пунктирные линии и числа в знаменателе — для вантовой схемы Полученные стержневые системы рассчитывались в упругой постановке в линейном варианте решения с учетом геометрической нелинейности. На рис. 9 представлены эпюры напряжений в направлении двух основных осей покрытия, возникающих под действием равномерно распределенной нагрузки, равной 3000 Н/м2, полученные при расчете по мембранной и вантовой схемам. В несущем направлении мембраны наблюдаются растягивающие напряжения, а в стабилизирующем — сжимающие. Как видно из рисунка, максимальные растягивающие напряжения в мембране в несущем направлении в вантовой системе составляют 85 МПа в узле № 73 и незначительно (до 4 %) меняются по длине ванты. В остальных вантах напряжения примерно такие же и отличаются от максимальных не более чем на 14%, кроме вантов, находящихся на расстоянии 30 м от опор в ендовах гипара, где напряжение 44 МПа. В мембранной схеме максимальные напряжения 83 МПа наблюдаются в узле № 75, к наружной арке они уменьшаются до 55 МПа (на 46 %). В отличие от вантовой схемы следует отметить более существенное изменение нормальных напряжений ау не только в различных полосах (до 52 %), но и по длине одной полосы (от 46 % — в середине оболочки до 90 % — на расстоянии 32 м от onopl. В ендовах, на расстоянии 21 м от опор, появляются сжимающие напряжения до 21 МПа. Для данной схемы характерно наличие увеличивающихся к опорам сжимающих напряжений в стабилизирующем (выпуклом) элементе до 125 МПа в узлах №25 и 155. Из сопоставления эпюр, полученных по мембранной и вантовой расчетным схемам, можно заключить, что по оси симметрии разница в напряжениях не столь существенна, если не рассматривать наружную приконтурную зону. По мере удаления от средней части мембраны эта разница сильно возрастает, вплоть до изменения знака. Эпюры основных внутренних усилий, характеризующих напряженное состояние опорного контура под действием равномерно распределенной нагрузки, приведены на рис. 10. На рис. 10, а, б представлены эпюры нормальных сил в контурных арках, полученные в результате расчета конструкции по обеим расчетным схемам на действие равномерно распределенной нагрузки в линейной и нелинейной постановках, а также при различных граничных условиях в опорах арок. Анализ и сравнение нормальных сил, полученных при расчете мембранной и вантовой схем в арках опорного контура, позволяют говорить о разной степени влияния мембраны на напряженное состояние внутренних арок контура как подкрепляющего фактора. При этом внутренние арки испытывают меньшее влияние мембраны, чем наружные арки контура. Подобное явление можно объяснить тем, что к внутренним аркам мембрана примыкает под некоторым углом, а к наружным — почти в плоскости кривизны арок.  Рис. 10. Эпюры нормальных сил а, б и крутящих моментов в в арках 1—3 — результаты расчетов с учетом податливости основания; 4, 5 — то же, с защемленными опорами;--результаты линейного расчета по мембранной схеме Сравнение эпюр 3 и 5 на рис. 10, отражающих нормальные силы в арках опорного контура при расчете по вантовой схеме, не противоречит сделанному выводу. Исследование напряженно-деформированного состояния арок опорного контура, полученного по мембранной и вантовой схемам, выявило, что восприятие мембраной сдвига и сжатия способствует не только уменьшению изгибающих моментов в опорном контуре, но и нормальной силы. Монтаж несущих конструкций Блоки арок длиной до 12,3 м и массой до 46 т изготовлены Челябинским заводом металлоконструкций. Все заводские соединения арок сварные, выполнены автоматической и полуавтоматической сваркой. Для контроля правильности соблюдения геометрических размеров блоков арок на заводе выполнялась их контрольная сборка. Соединялись попарно блоки, стыкуемые на монтаже. При этом проверялись совпадение плоскостей стен стыкуемых блоков и соответствие угла перелома плоскостей стен блоков проектному.  Рис. 11. Монтаж внутренних арок на временных опорах Монтаж арок осуществлялся самоходными гусеничными кранами СКГ-100/40. Под всеми монтажными стыками блоков внутренних арок и под тремя стыками блоков наружных арок, расположенными вблизи опор, были установлены временные опоры. Блоки средней части наружных арок опирались непосредственно на консоли балок трибун без временных опор. Временные опоры представляли собой решетчатую конструкцию размером в плане 2X2 м. Верхняя часть временных опор заканчивалась монтажной площадкой. На монтажных площадках устанавливались специальные подставки, форма которых обеспечивала удобное опирание блока арки. Монтаж арок осуществлялся в направлении от опор к середине пролета. Центральные (замкнутые) блоки арок были изготовлены с припуском по длине. После установки всех блоков, кроме замковых, были замерены расстояния между торцами смонтированных блоков по каждому ребру и по этим замерам были обрезаны замковые блоки. Высокая точность работы завода-изготовителя, геодезической службы и монтажников треста Спецстальконструкция обеспечила отличное совпадение стыкуемых полуарок по плоскостям блоков, а подрезка замыкающего блока обеспечила совпадение по длине. Несмотря на это, заварить последний стык блоков внутренних арок в соответствии с проектом оказалось невозможно. Это произошло потому, что замыкание арок совпало с периодом значительных изменений температуры воздуха, нормальный для сварки зазор в последнем замковом стыке блоков внутренних арок за одну ночь вследствие понижения температуры увеличился на 40 мм и заварка стыка без прокладок стала невыполнимой. Оказалось невозможной и заготовка прокладок нужной толщины, так как размер зазора в стыке постоянно менялся в соответствии с изменением температуры. Поэтому в последнем стыке внутренних арок установлены замыкающие его накладки. Заблаговременная приварка накладок могла привести к нежелательным температурным воздействиям на стыки блоков и на временные опоры. Накладки были приварены к блокам непосредственно перед раскружаливанием арок. Раскружаливание внутренних арок — снятие их с временных опор — осуществлялось удалением подкладок из двутавров, расположенных между верхом монтажных площадок временных опор и монтажными подставками. Раскружаливание велось в направлении от середины пролета к опорам. На четырех опорах, примыкающих к замку, подкладки были освобождены с помощью гидравлических домкратов, на остальных опорах раскружаливание осуществлено разрезанием стенок двутавровых подкладок. Вертикальное перемещение внутренних арок при раскру-жаливании хорошо совпало с расчетным. Вертикальные перемещения наружных арок при раскружаливании были незначительными благодаря опиранию арок на балки трибун. Направляющие для монтажа мембраны длиной от 8,4 до 65 м были изготовлены на Куйбышевском заводе резервуарных металлоконструкций автоматической сваркой стандартных стальных листов и доставлены на строительство свернутыми в рулоны. Для монтажа направляющих было изготовлено и смонтировано в межтрековом пространстве приспособление с установленными на нем лебедками и осями для двух рулонов направляющих. С помощью лебедок концы двух лент одновременно сматывались с барабанов и попадали на монтажный стол, где к ним приваривались прогоны. Конец получающейся «лесенки» постепенно перемещался в сторону наружной арки. К каждому прогону временно закреплялся сверху второй прогон, предназначенный для последующего соединеня «лесенок» между собой. Концы направляющих заводились через предусмотренные для этого окна во внутреннюю полость наружной арки. Там к ним приваривались шпильки из круглой стали диаметром 56 мм с резьбой на свободном конце. С помощью гайки шпилька фиксировалась на упоре в полости наружной арки. Другие концы направляющих заводились лебедками на фартуки внутренней арки, прижимались к ним струбцинами и приваривались. Затем вращением гайки со стороны наружной арки каждая направляющая приводилась в проектное положение по высоте. Под действием собственной массы направляющие должны были принять форму квадратных парабол. Высотное положение параболы фиксируется отметкой одной любой точки по ее длине. В проекте были заданы отметки двух точек по длине каждой направляющей для контроля. Оказалось, что вращением гайки не всегда удавалось вывести обе точки на проектные отметки из-за некоторого отклонения формы висящих направляющих от параболической, вызванного наличием начальных искривлений от сварочных деформаций и некоторой собственной жесткостью направляющих. В таких случаях фиксировалось положение направляющей, при котором отклонения контрольных точек от проекта становились одинаковыми по величине и противоположными по знаку. Эти отклонения не превышали 10 мм. Монтировали направляющие в зимнее время. При изменениях температуры воздуха менялась температура конструкций, что влекло за собой изменение длин наружной и внутренней арок и направляющей. Так, при понижении температуры направляющие опускались вниз в результате сокращения пролета из-за укорочения наружных арок и понижения точек их прикрепления к укорачивающимся внутренним аркам. Собственное укорочение направляющих заставляло их подниматься вверх. В совокупности этих воздействий преобладающим было сокращение пролета, и суммарное перемещение приводило к увеличению стрелок провисания направляющих. Для монтажа проектом были заданы отметки контрольных точек направляющих, соответствующие температурам +18,0 и —20° С. Разница контрольных отметок при температурах +18 и —20° С достигла 270 мм, что свидетельствует о существенности влияния изменений температуры и необходимости его учета. После навески всех направляющих и прогонов каждой оболочки и заварки их монтажных соединений было выполнено предварительное напряжение постели. Целью этой операции было устранение начальной «слабины» в направляющих и прогонах и придание элементам постели минимально необходимой жесткости. Предварительное напряжение осуществлялось подтяжкой концов направляющих в полость арки с помощью тех же шпилек и гаек, которыми проводилась их рихтовка. При рихтовке подтяжка концов приводилась к свободным перемещениям направляющих без изменения усилий. После замыкания выпуклой вверх системы прогонов подтяжка концов направляющих сопровождалась стесненным перемещением постели вверх, при котором возникали растягивающие усилия в направляющих и в прогонах. Предварительное напряжение было принято с необходимым запасом прочности монтажных стыков прогонов, явившихся наиболее слабым звеном натягиваемой цепи. При расчетном сопротивлении этих стыков растяжению 120 кН предварительное напряжение было принято таким, чтобы растягивающие усилия в прогонах не превышали 60 кН. Растягивающему усилию 60 кН в каждом прогоне соответствовало растяжение порядка 50—55 кН в направляющих. Эти усилия явились исходными для расчета предварительного напряжения постели. В качестве контрольной величины натяжения было принято легко измеряемое перемещение конца каждой направляющей в зоне примыкания к грани наружной арки. По предварительному расчету эти перемещения оказались расположенными в интервале 2—47 мм для разных направляющих. Перед предварительным напряжением постели был сделан перерасчет вытяжки по исполнительным отметкам фактического положения направляющих. Это было сделано для того, чтобы исправить допущенные при монтаже погрешности. После перерасчета желаемое перемещение концов направляющих оказалось в интервале от 5 до 58 мм. Таким путем в процессе предварительного напряжения была исправлена и общая геометрия постели. Предварительное напряжение осуществлялось путем последовательной, в три этапа, подтяжки концов направляющих в направлении от опор к середине пролета арок. При этом максимальная вытяжка за один этап не превышала 20 мм. Операция получилась несложной. Предварительное напряжение постели каждой из оболочек заняло около 2,5 ч. После предварительного напряжения элементы постели представляли собой достаточно жесткую решетку (рис. 1.30), подготовленную к укладке мембранного покрытия. Полотнища мембраны изготовлялись из стальных листов размером 4X1500X3000 мм. Перед изготовлением полотнищ кромки уложенных в пакеты листов фрезеровались. При этом снижалось до минимума различие в геометрических размерах листов. Подготовленные листы соединялись б полотнища автоматической электросваркой. Непосредственно после сварки все швы проверялись рентгеноскопией и готовая часть полотнища сворачивалась в рулон. Полотнища, образующие мембранное покрытие, укладывались в направлении от середины пролета арок к опорам. Вначале были уложены пять средних полотнищ на одной оболочке, затем 11 средних полотнищ на второй оболочке, после этого оставшиеся 20 полотнищ на первой оболочке и, наконец, последние 14 —на второй. При этом одна оболочка отставала от другой не более чем на шесть полотнищ при загружении средней части пролета арок и не более чем на 14 полотнищ при загружении зоны, примыкающей к опорам. Такая последовательность укладки полотнищ была необходима для того, чтобы несимметричное воздействие на систему внутренних арок и объединяющих их связей не превысило учтенного в расчете воздействия несимметричной снеговой нагрузки. На каждой оболочке полотнища укладывались симметрично относительно центральной оси. При монтаже катушка с каждым очередным рулоном устанавливалась на земле под серединой пролета наружной арки и закреплялась на вращающейся оси того же приспособления, которое ранее было использовано для раскатки направляющих. Над этим местом на наружной арке была закреплена свободная катушка от рулона, которая выполняла функции блока при затаскивании полотнища на покрытие. С помощью электрических лебедок, тяговые канаты от которых захватывали свободный конец рулона, конец полотнища сматывался с катушки, обводился вокруг катушки-блока на наружной арке и затаскивался по направляющим или по ранее уложенному полотнищу до внутренней арки. Размотка всех рулонов выполнялась с одной позиции. Полотнища, предназначенные для удаленной от места размотки оболочки, перетаскивались через ближнюю оболочку и через внутренние арки на свое место. Затем другими лебедками полотнище перемещалось по ранее уложенным элементам мембраны в продольном направлении в предусмотренное для него проектное положение.  Рис. 12. Постель из направляющих и прогонов, подготовленная к монтажу мембраны  Рис. 13. Схема монтажа полотнищ мембраны 1 — наружная арка; 2 — внутренняя арка; 3 —рулон с полотнищем, установленный на вращающейся оси; 4 — вытягиваемый конец полотнища мембраны; 5 — катушка от рулона, выполняющая роль направляющего блока; 6 — канат от тяговой лебедки Одновременно с монтажом выполнялась сварка полотнищ мембраны с элементами постели. Этому способствовало расчленение покрытия хребтом на две оболочки. Во время монтажа полотнищ на одной оболочке сварка велась на другой, и наоборот. Полотнища приваривались к направляющим угловыми сплошными швами с высотой катета 4 мм. Сварка выполнялась полуавтоматами голой порошковой электродной проволокой. Перед сваркой края полотнища прижимались к направляющей простейшими приспособлениями. При этом в некоторых местах образовывались «хлопуны» — местные вспучивания краев полотнища вверх, затрудняющие их прижатие. Причинами образования хлопунов были начальная депланация полотнищ при сварке во время изготовления и неплоская форма покрытия. Чтобы ликвидировать хлопун, на краю полотнища делалась прорезь, направленная под углом 45° к оси направляющей. Прорезь устраняла хлопун и обеспечивала возможность прижатия в этом месте края полотнища к направляющей. Прорезанное место замыкалось привариваемой сверху накладкой из стали толщиной 4 мм. На участках между направляющими полотнища крепились к прогонам. Для этого в полотнище над прогоном через 1,5 м прорезались отверстия диаметром 40 мм; через них прогон подтягивался к мембране и приваривался к ней по контуру отверстия. Заключительной операцией в прикреплении полотнища была его приварка к фартукам арок. Торец полотнища приваривался к фартуку сплошным валиковым швом в сочетании с электрозаклепками диаметром 40 мм, устанавливаемыми с шагом 400 мм. Монтаж конструкций покрытия выполнен за 12 мес. Шесть мес. продолжались монтаж и сварка арок, шесть месяцев — изготовление постели и устройство мембраны. Экспериментальные и натурные исследования Ввиду уникальности данного сооружения, своеобразия его конструктивной формы, а также с целью оценки надежности конструктивных решений и достоверности их расчетов в ЦНИИСКе были выполнены испытания крупномасштабной модели покрытия велотрека. Моделирование, изготовление и экспериментальные исследования проводились под руководством канд. техн. наук Л. И. Гольденберга. Для модели покрытия был принят геометрический масштаб 1 :25 к натуре. Исходя из этого масштаба, на основе теории подобия были получены масштабы всех остальных геометрических и силовых параметров модели. Чтобы повысить точность эксперимента путем увеличения масштаба деформаций, а также обеспечить в соответствии с законами подобия технологичные в изготовлении и удобные в эксперименте геометрические размеры, в качестве материала для модели были применены алюминиевые сплавы, обладающие пониженным по сравнению со сталью модулем упругости. Толщины мембранной алюминиевой оболочки принимались равной 0,5 мм. Поперечные сечения контурных арок приняты, как и в натуре, коробчатыми с одинаковыми габаритными размерами 120X82 мм и толщинами стенок 4 и 2 мм. Ввиду невозможности постановки ребер жесткости внутри поперечного сечения арки укрепление ее стенок ребрами выполнено с их наружной стороны. Модель в плане имеет близкое к эллиптическому очертание с размерами осей 672X552 см (рис. 1.32), максимальный пролет каждой мембранной оболочки 264 см, максимальная стрела провеса оболочки 16,8 см. Площадь модели 28 м2. Для измерения деформаций в контурных арках и мембранной оболочке применены тензорезисторы с базой 20 мм и прибор ТК-2, автоматически регистрирующий и записывающий измеренные деформации. Всего на арках было размещено 112 датчиков. Перемещения и деформации в обеих мембранных оболочках модели измеряли в 76 точках, расположенных по центральным осям симметрии мембранных оболочек и по нескольким осям, параллельным центральным. Симметричность системы, состоящей из двух одинаковых мембранных оболочек и контуров, позволила дублировать измерение деформаций и перемещений в них. Испытание модели состояло в загружении ее симметричной и несимметричной вертикальной нагрузкой. В качестве нагрузки использовались мешочки с песком. При загружении модели измерялись деформации и перемещения ее элементов. Результаты испытаний подтвердили надежность проектных решений. Сопоставление экспериментальных и теоретических данных показало возможность использования стержневой аппроксимации (мембранной схемы), моделирующей работу мембраны в плоском напряженном состоянии.  Рис. 14. Экспериментальное исследование покрытия на модели Кроме основной экспериментальной проверки принятого конструктивного решения испытанием крупномасштабной модели были проведены испытания отдельных специфичных конструктивных узлов. Экспериментально исследовано влияние зазоров между полотнищами мембраны и направляющими или фартуками на прочность соединяющих их сварных швов. Испытывались на разрыв образцы из листов, сваренных внахлестку с зазором 0; 1; 2 и 3 мм. Испытание показало, что предельно допустимым следует считать зазор в 2,5 мм. Был также смоделирован и испытан узел соединения фартуков со стенками блоков арок. В связи с тем что стенки арок, воспринимая цепные усилия мембраны, работают на растяжение в направлении, перпендикулярном их плоскости, были испытаны образцы, вырезанные из стен блоков арок, на расслоение. Все экспериментальные исследования подтвердили надежность конструкций покрытия. В процессе строительства ЦНИИСК им. Кучеренко проводил натурные измерения напряженно-деформированного состояния основных конструкций на следующих этапах монтажа: а) при раскружаливании арок —нулевой отсчет; б) по окончании монтажа мембранных оболочек; в) после приложения полной постоянной нагрузки; г) при постоянной и снеговой нагрузке (зимой 1978/79 г.) с измерением значений и распределения снегового покрова. Перемещения и напряжения в каждой контурной арке измерялись в пяти поперечных сечениях по длине: в замке в четвертях пролета и в приопорных сечениях. Вертикальные перемещения измерялись нивелирами, а горизонтальные — теодолитом. Напряжения в арках измерялись с помощью переносных индикаторов с ценой деления 0,01 мм и базой 1000 мм, что соответствовало точности в 2 МПа; напряжения в арках измерялись изнутри поперечного сечения в четырех угловых точках. Прогибы стальной мембранной оболочки измерялись по направлению трех поперечных осей — центральной оси симметрии и двум осям, проходящим в четвертях пролетов арки. По центральной оси замеры производились в 12 точках (по шесть симметричных точек на каждой оболочке); по двум поперечным осям в 16 точках (по восемь точек на каждой оси). Таким образом, прогибы мембранной оболочки измерялись в 28 точках ее поверхности. Перемещения мембраны измерялись нивелирами. Натурные исследования прогибов мембраны показали хорошую (в пределах 10%) сходимость как с соответствующими теоретическими результатами, так и с данными экспериментальных исследований, проводимых ЦНИИСК им. Кучеренко на крупномасштабной модели. Прогиб в замке внутренней арки по вертикали от собственной массы оказался равным 199 мм, что соответствует 1/850 пролета при расчетном прогибе от той же нагрузки 220 мм, т. е. расхождение не превышает 10%. При действии на эксплуатируемом покрытии снеговой нагрузки измеренный прогиб внутренних арок стал равен 224 мм, т.е. 1/750 пролета. Прогиб арок от снеговой нагрузки увеличился на 10—12%, что свидетельствует о высокой жесткости внутреннего опорного контура. Вертикальное перемещение арок наружного контура незначительно и находится в пределах 5—10 мм. Измеренный максимальный горизонтальный прогиб наружной арки составил 8,9 см (максимальный расчетный прогиб этих арок—10,5 см). По данным натурных измерений деформаций контурных арок были построены эпюры фибровых напряжений во всех контролируемых сечениях арок; сравнение их с расчетными выявило определенные запасы прочности конструкции. Фактические максимальные изгибающие моменты оказались ниже расчетных. Это объясняется тем, что распределение снеговой нагрузки на поверхности оболочки, имеющее естественный характер (увеличение снегоотложения от середины оболочки к ее опорам), оказалось более выгодным, чем по расчетной схеме, предусматривающей одностороннее нагружение оболочки снеговой нагрузкой. Результаты наблюдений подтвердили достаточную точность расчетных предпосылок и эффективность предварительных экспериментальных исследований, а также надежность фактической работы реального покрытия на всех этапах монтажа и в период эксплуатации. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|