|

|

Навигация:

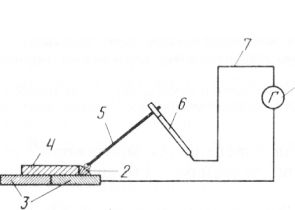

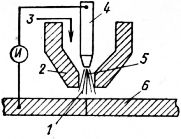

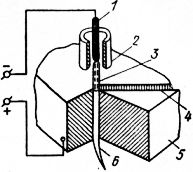

Неразъемные соединения деталей в системах промышленной вентиляции часто выполняют с помощью сварки. При изготовлении воздуховодов, фасонных частей, арматуры и некоторых деталей из листовой стали толщиной 13 мм и более применяют в большинстве случаев дуговую, контактную, реже газовую сварку. Дуговую сварку выполняют при постоянном или переменном электрическом токе. Если ток постоянный, то энергия поступает от генератора, если переменный — то от сети через трансформатор. Схема ручной дуговой сварки показана на рис. 1. От генератора электрический ток проходит через свариваемые детали. По проводам ток поступает к электроду, который укреплен на держателе. Электрод для дуговой сварки представляет собой стержень из мягкой стали со специальным покрытием. При прохождении электрического тока по цепи между электродом и свариваемым металлом возникает электрическая дуга, которая является источником большого количества сосредоточенной теплоты. Температура дуги достигает 5000…6000 °С. Под действием этой температуры находящийся в районе дуги металл свариваемых деталей, а также металл электрода плавится и в расплавленном состоянии соединяется, образуя после остывания прочный шов. Электрическая дуга возникает при замыкании сварочной цепи между электродом и свариваемой деталью. Для образования дуги необходимо напряжение между электродом и свариваемым металлом при постоянном токе 30…35 В, а при переменном— 45…50 В. Автоматическую дуговую сварку широко применяют при централизованной заготовке деталей вентиляционных систем. Высокое качество сварки получают при сварке под флюсом и в углекислом газе, так как процесс происходит без доступа кислорода и азота воздуха. Автоматическая подача электрода или присадочной проволоки также улучшает качество шва. Сварка с помощью автоматов намного производительнее, чем ручная. Автоматы для дуговой сварки позволяют сваривать практически весь сортамент листовой стали, применяемой для монтажа вентиляционных систем. Контактная сварка, применяемая при изготовлении стальных воздуховодов и других деталей, может быть точечной или шовной. При точечной сварке через два листа стали, уложенные один на другой, пропускают электрический ток, подведенный по двум конусообразным медным электродам, которые сжимают эти листы. В точке прикосновения электродов листы под действием тока сильно нагреваются и свариваются. Размер сварной точки зависит от продолжительности нагрева и диаметра концов электродов и колеблется от 1 до 20 мм. Перемещая свариваемые листы под электродами, получают точечный шов. Производительность точечных сварочных автоматов очень высока. На сварку одной точки требуется около 1 с.

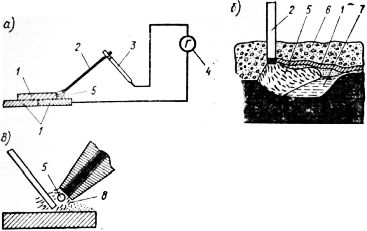

Рис. 1. Схема ручной дуговой сварки:

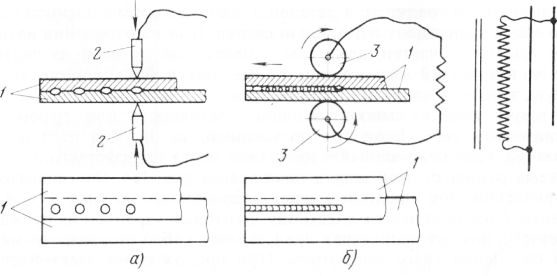

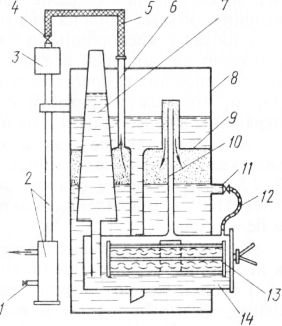

Рис. 2. Схемы контактной сварки: Точечной сваркой можно сваривать листовую и кровельную сталь любой толщины, что не всегда возможно при ручной сварке. Шовную контактную сварку используют для получения сплошного шва при сваривании тонколистовой стали. Электродами служат ролики-диски, между которыми зажимаются свариваемые листы. Электроды включены в электрическую цепь вместе с трансформатором или генератором. Верхний диск движется прерывисто, а нижний — свободно. Под действием электрического тока, который пропускается только в тот момент, когда движется верхний диск, листы нагреваются, размягчаются и свариваются. В момент, когда дисковый электрод не вращается и свариваемые листы не перемещаются между электродами, электрический ток не подается, шов несколько охлаждается, что предотвращает его перегрев. На электросварочной шовной машине АШП-25 можно сваривать детали при шести различных режимах работы, так как дисковый электрод для шовной контактной сварки имеет шесть частот вращения. Это позволяет сваривать стальные листы различной толщины, не заменяя элементов оборудования. При сварке легированных сталей и выполнении особо ответственных работ сварку производят в среде аргона. Дуга образуется с помощью вольфрамового электрода, а присадочную проволоку берут того же состава, что и свариваемый материал. Сталь сваривают и в углекислом газе. Высокое качество шва в этом случае также обеспечивается применением легированной проволоки и использованием полуавтомата А-547Р. Газовую сварку двух стальных деталей осуществляют, нагревая кромки деталей в пламени горящего в струе кислорода ацетилена, температура которого достигает 3050…3150 °С. При газовой сварке зазор между свариваемыми деталями заполняют металлом сварочной проволоки, которая расплавляется одновременно с кромками деталей. Ацетилен получают непосредственно на месте сварки в газогенераторах, в которых карбид кальция разлагается водой. Передвижной газогенератор ГВН-1,25 выполнен в виде Цилиндра диаметром 500 мм, высотой 1040 мм. В генератор закладывают до 4 кг карбида кальция. Производительность газогенератора 1250 л газа в 1 ч. Газ подают под давлением 2,5…3 кПа.

Рис. 3. Схема газогенератора ГНВ-1,25:

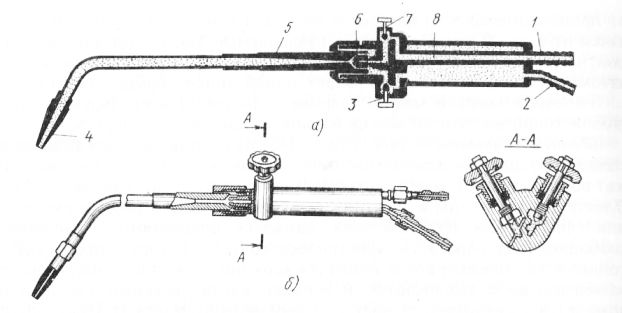

Рис. 4. Инжекторная горелка: Кислород для работы поступает из баллонов наружным диаметром 219 мм, длиной 1390 мм, толщиной стенки 8 мм, вместимостью 40 л, массой 70 кг. В горловину баллона с конической резьбой ввертывают латунный вентиль. Снаружи горловина тоже имеет резьбу, на которую навертывают колпак, предохраняющий вентиль от повреждения и загрязнения. Баллоны рассчитаны на избыточное* давление 15 МПа. Количество кислорода в баллоне зависит от давления в нем и равно произведению объема баллона на давление кислорода. Работая с кислородными баллонами, следят за тем, чтобы на них, особенно на запорный вентиль, не попало масло. Малейшие капельки масла способны самовоспламеняться при соединении с чистым кислородом, что может привести к взрыву. Кислородные баллоны обычно окрашены в голубой цвет и на них написано «кислород» черным цветом. Ацетилен так же, как и кислород, можно доставлять на место монтажа в баллонах, избыточное давление в которых достигает 2…2,5 МПа. В одном баллоне под таким давлением может находиться 5000…5100 л ацетилена. Ацетиленовые баллоны обычно окрашены в белый цвет. Основной инструмент газовой сварки — горелка. В ней смешиваются в необходимых соотношениях горючий газ и кислород. Горелки бывают низкого давления — инжекторные и высокого давления — безынжекторные. В горелки низкого давления кислород поступает под избыточным давлением 0,1…0,4 МПа и засасывает определенное количество ацетилена. При производстве деталей и монтаже систем промышленной вентиляции применяют в основном инжекторные горелки низкого давления. Через ниппель кислород подводится к кислородной трубе. Ацетилен—горючий газ — поступает к горелке через ниппель. Вентилями для кислорода и для ацетилена регулируют подачу газов. Специальным устройством—инжектором б—в горелке создается разрежение, в результате чего ацетилен подсасывается в смесительную камеру и с кислородом образует горючую смесь, сгорающую при выходе из мундштука. Горящая смесь образует сварочное пламя. — В соответствии со СНиП 2.04.05—86 круглые воздуховоды диаметром свыше 1400 мм и прямоугольные сечением более 1600X2000 мм, перемещающие воздух с механическими примесями и абразивными пылями, изготовляют из листовой стали толщиной свыше 1 мм. Такие воздуховоды выполняются сварными с учетом того, что большая часть механизмов, применяемых для их изготовления, рассчитана на обработку металла толщиной до 1 мм (механизмы СТД-16А, СТД-13, СТД-1012 и др.). Неразъемные соединения при изготовлении воздуховодов выполняют, как правило, с помощью электросварки — ручной, дуговой, сварки в среде защитных газов, автоматической и полуавтоматической под слоем флюса, а в последнее время плазменной. Значительно реже применяют контактную сварку — точечную и шовную.

Рис. 1. Схемы различных видов сварки Ручную дуговую сварку плавящимся электродом часто применяют при изготовлении воздуховодов. Сущность этого вида сварки заключается в следующем. От генератора электрический ток проходит через свариваемые детали. По проводам ток подается к электроду, закрепленному в электродержателе. При прохождении электрического тока по цепи между электродом и свариваемым изделием возбуждается электрическая дуга, являющаяся источником теплоты (температура дуги достигает 5000—6000 °С). Под воздействием высокой температуры металл свариваемых изделий и электрода плавится, образуя общую ванну расплавленного металла, которая, охлаждаясь, образует сварной шов. При полуавтоматической сварке под флюсом механизированы основные движения, выполняемые сварщиком при ручной сварке — подача электрода вдоль его оси в зону дуги и перемещение его вдоль свариваемых кромок изделий. При полуавтоматической сварке механизирована подача электрода вдоль оси в зону дуги, а перемещение электрода вдоль свариваемых кромок изделий производится вручную сварщиком. При автоматической сварке механизированы все процессы сварки. Жидкий металл сварочной ванны защищается от воздействия кислорода и азота воздуха расплавленным шлаком, образованным от плавления флюса, подаваемого в зону дуги.

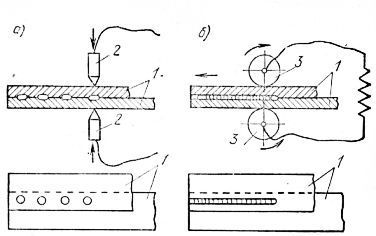

Рис. 2. Сварочный преобразователь ПСМ-1000 Дуговая сварка в среде защитного газа отличается тем, что расплавленный металл защищается от окисления не флюсом, а защитным газом, оттесняющим атмосферный воздух от зоны дуги. В качестве защитных газов применяют аргон, азот, двуокись углерода. Наибольшее распространение, в том числе и в вентиляционных работах, получила аргонодуговая сварка и особенно сварка в среде двуокиси углерода. Контактной сваркой называют сварку под давлением, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока. При изготовлении воздуховодов и деталей вентиляционных систем применяют контактную сварку двух видов — точечную и шовную (в меньшем объеме). При точечной сварке соединение деталей происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия. При точечной сварке (рис. 90,а) листы или детали накладывают друг на друга и зажимают между электродами, к которым подводится сварочный ток. Нагрев металла происходит при замыкании сварочной цепи, при этом в зоне свариваемых листов металл расплавляется. После выключения тока жидкий металл ванны остывает (кристаллизуется) и образуется сварная точка.

Рис. 3. Сварочный преобразователь ПСМ-1000 При шовной сварке листы металла соединяются внахлестку в виде непрерывного или прерывистого шва, выполняемого вращающимися дисковыми электродами, к которым подведен ток и приложено усилие для сжатия деталей или листов. В заготовительном производстве при создании сварных воздуховодов используют обычное сварочное оборудование, выпускаемое отечественной промышленностью. В качестве источников питания применяют сварочные преобразователи тока и сварочные аппараты переменного тока. Сварочные преобразователи постоянного тока подразделяются на однопостовые, предназначенные для питания одной сварочной дуги; многопостовые — для питания нескольких сварочных дуг; стационарные, установленные неподвижно на фундамент, и передвижные, монтируемые на тележках. Сварочные преобразователи по типу двигателей, приводящих генератор во вращение, делятся на машины с электрическим двигателем и двигателем внутреннего сгорания, а по способу выполнения— на однокорпусные и раздельные. Среди большого числа преобразователей постоянного тока часто применяется многопостозой сварочный преобразователь ПСМ-1000, который состоит из сварочного генератора постоянного тока СГ-1000 и трехфазного асинхронного двигателя, смонтированных в одном корпусе. В комплект сварочной машины входят девять балластных реостатов РБ-200, позволяющих работать одновременно девяти сварочным постам, Применение многопостовых сварочных преобразователей позволяет значительно уменьшить площади под сварочным оборудованием, а также сократить расходы на ремонт, уход и обслуживание.

Рис. 4. Сварочные передвижные преобразователи ПСГ-350 (а) и ПАС-400-VIII (б) Широко применяются, особенно на строительных площадках, серийно выпускаемые сварочные преобразователи ПСГ-350, состоящие из генератора и электродвигателя, смонтированных в едином корпусе на колесах. Преобразователь предназначен для ручной дуговой сварки, полуавтоматической и автоматической сварки под флюсом. К этой же группе относится сварочный агрегат АСЕ-300, который состоит из генератора и двигателя внутреннего сгорания типа ГАЗ-МК, специально переоборудованных для режима длительной стационарной работы. Для автоматической и полуавтоматической сварки применяют автоматическое оборудование двух видов: подвесные (неподвижные или самоходные) головки и сварочные тракторы. На этом оборудовании выполняют следующие операции: возбуждение дуги, непрерывную подачу в зону дуги электродной проволоки и флюса в процессе сварки, перемещение сварочной дуги вдоль свариваемого шва и гашение дуги в конце сварки.

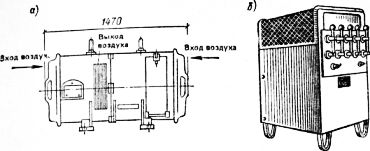

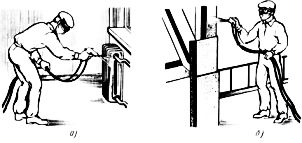

Рис. 5. Сварочный трактор ТС-17 (а) и шланговый полуавтомат ПШ-54 (б) Сварочный трактор ТС-17М применяется для сварки швов всех видов в нижнем положении. Сварочный трактор имеет электродвигатель, который приводит в движение механизм подачи проволоки и механизм передвижения трактора вдоль свариваемого шва. В комплект входят также два токоподводящих мундштука, трубчатый мундштук для электродной проволоки и бункера для флюса. Трактор имеет пульт управления. К этому же типу относится трактор АДС-1000-2 с самоходной кареткой. В сварочных работах большое распространение получили шланговые полуавтоматы ПШ-5, ПШ-54 и др. Шланговый полуавтомат сочетает универсальность и маневренность ручной сварки с преимуществами автоматической сварки под слоем флюса. Шланговый полуавтомат ПШ-54 состоит из источника тока, шкафа управления, кассеты с электродной проволокой, механизма подачи проволоки и гибкого шланга, который заканчивается держателем. Держатель представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса с заслонкой. Воронка вмещает 1,5 кг флюса. Особенность работы полуавтомата состоит в том, что включение электродвигателя для подачи проволоки и тока сварочной цепи производится замыканием сварочной проволоки на изделие, а прекращение процесса сварки осуществляется удалением держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги.

Рис. 6. Схема полуавтоматической установки для сварки в среде двуокиси углерода Сварка в среде защитных газов выполняется вручную или с помощью полуавтоматических и автоматических установок на постоянном и переменном токе. Схема полуавтоматической установки для сварки в среде двуокиси углерода показана на рис. 94. Установка состоит из сварочного преобразователя постоянного тока марок ПС-300 или ПС-500, газоэлектрической горелки, механизма подачи электродной проволоки, аппаратного шкафа, баллона с двуокисью углерода, осушителя, подогревателя, редуктора и расходомера. Газоэлектрические горелки служат для подвода газа и подачи электродной проволоки в зону дуги и для подачи сварочного тока к электродной проволоке.

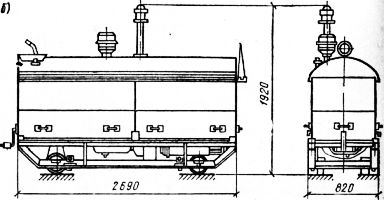

Рис. 7. Машина для точечной сварки Большое распространение получил полуавтомат А-547у, предназначенный для сварки листового металла толщиной до 3 мм во всех пространственных положениях электродной проволокой диаметром 0,8—1,2 мм, постоянным током обратной полярности, т. е. с плюсом на электроде. Автоматическая сварка может производиться автоматом УДПГ-300 для сварки в среде защитного газа или другими автоматами. Точечную сварку соответствующими импульсами тока осуществляют на машинах переменного тока, низкочастотных постоянного тока и конденсаторных. Машины переменного тока используют главным образом для сварки различных сталей и титана. В машине для точечной сварки на корпусе закреплены нижняя и верхняя консоли, привод сжатия, система охлаждения и заземление. Машина включается педалью или выключателем. Сварка металлов осуществляется электродами с электродержателями. При нажатии педали или выключателя машина включается, электроды сжимаются и происходит сварка деталей. После сварки ток выключается и через некоторое время усилие сжатия снимается и электроды расходятся.

Рис. 8. Схема получения плазменной дуги В вентиляционных работах для контактной точечной сварки прямых участков и фасонных частей воздуховодов, прихватки фланцев, шин и ребер жесткости широко используют машины МТМ-50 и др. Кроме стационарных точечных машин, применяют также подвесные и передвижные. Подвесные точечные машины имеют сварочные клещи с рычажным пневматическим или гидравлическим приводом сжатия. Их применяют при сварке таких крупногабаритных изделий, как отопительно-вентиляционные агрегаты, диффузоры и др. Наиболее распространены машины МТП-805-У4, позволяющие сваривать листы металла толщиной до 1,5 мм. Для выполнения шовной сварки в вентиляционных работах наибольшее распространение получили сварочные машины МШВ-1601-У4, позволяющие сваривать листы металла толщиной до 1,8 мм. Как было сказано выше, в вентиляционных работах при изготовлении воздуховодов начато внедрение плазменной сварки. Источником местного нагрева при сварке этого вида служит плазменная струя. Плазмой называют высокотемпературный ионизирующийся газ. Минимальной температурой, при которой начинается самопроизвольная (автоматическая) ионизация, является температура свыше 5500 °С. В сварочной практике применяют плазменные струи с температурой 5500—30000 °С. На рис. 96 схематически представлен процесс получения плазменной струи. Питание осуществляется от источника постоянного тока И. Минус подводится к электроду, плюс — к соплу. Дуга горит между электродом и соплом с образованием струи плазмы, В горелках для сварки плазменной дугой одним из электродов является обрабатываемый металл.

Рис. 9. Схема плазменно-дуговой резки Плазменная обработка металлов (резка, сварка, наплавка) по сравнению с дуговой имеет следующие преимущества: Недостаток плазменной обработки металлов заключается в создании сильного шума при работе плазмотрона. Плазменно-дуговая резка является прогрессивным высокопроизводительным способом резки металлов. Она основана на глубоком проплавлении металла сжатой дугой в зоне резания и удалении частиц расплавленного металла газовым потоком. Принципиальная схема плазменно-дуговой резки показана на рис. 97. Дуга возбуждается и горит между вольфрамовым электродом и разрезаемым металлом. Электрод находится внутри охлаждаемого медного мундштука. В канал мундштука под давлением подается плазмообразующий газ, струя которого сжимает столб дуги. Под действием дуги газ разогревается до высокой температуры, образуя плазму с температурой выше 10 000 °С. Струя плазмы, имея высокую температуру и большую скорость истечения, плавит металл по линии реза и выдувает расплавленный металл из зоны резания Для ручной плазменной резки, в которой плазмообразующим газом является воздух, применяют установку УПР-201.

Рис. 10. Установка воздушно-плазменной резки СТД-72002 Установка воздушно-плазменной резки СТД-72002 предназначена для машинной или полуавтоматической резки металла толщиной до 10 мм в монтажных и заготовительных производствах. Принцип ее работы основан на использовании плазменной дуги-постоянного тока силой 40—100 А. Масса установки не V более 200 кг, масса плазматрона для полуавтоматического режима —1,8 кг, для машинного — 0,8 кг. К электродуговой резке прибегают относительно редко при изготовлении вентиляционных заготовок. Воздушно-плазменная резка, наоборот, применяется все чаще. Резка стальным электродом с тугоплавким покрытием основана на выплавлении металла из зоны резания теплотой электрической дуги, возбуждаемой между электродом и разрезаемым металлом. Этот способ широко используется в строительстве для резки больших металлических балок, швеллеров, уголков, но редко применяется в вентиляционных работах, где в основном употребляется тонкий сортовой прокат и мелкосортная фасонная сталь. Кроме того, при таком способе разделки металла получается грубый рез. Для резки металлов применяют электроды диаметром 4—6 мм с покрытием марок ЦМ-7 и ЦМ-7с, а также электроды, покрытые смесью, содержащей 70% марганцевой руды и 30% жидкого стекла. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|