|

|

Навигация:

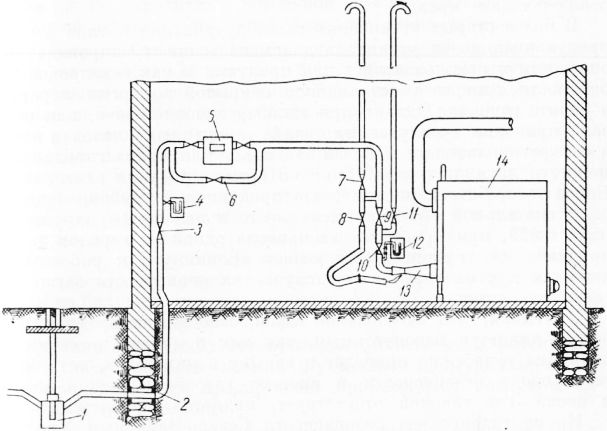

Перед производством монтажных работ по внутреннему газооборудованию необходимо, проверить: -- готовность междуэтажных перекрытий, стен и перегородок к установке газовых приборов и монтажу арматуры газопровода; -- наличие отверстий в фундаментах, стенах и перекрытиях для пропуска труб газопроводов в соответствии с проектом; -- правильность устройства каналов и борозд для прокладки труб газопроводов; -- качество чистых»полов или фундаментов под газовое оборудование; -- облицовку стен, около которых устанавливается- газовая аппаратура и монтируются газопроводы; -- штукатурку стен в кухнях и ваннах, где предусмотрена установка газового оборудования; -- окраску полов в местах установки газового оборудования; -- правильность установки ванн, моек, раковин, умывальников и других приборов, к которым должны подводиться трубопроводы от газового оборудования. Необходимо проверять соответствие доставленных материалов, оборудования и арматуры системы газоснабжения проектным, а также требованиям ГОСТов и СНиП. Приемка на стройплощадке материалов заключается в наружном осмотре, в сверке по сертификатам полученных материалов и определении комплектности поставленного оборудованиями приборов. При приемке запорной и регулирующей арматуры проверяются чистота и гладкость литья, отсутствие свищей, раковин и трещин, чистота и отсутствие царапин на уплотнительных поверхностях и деталях, прямолинейность шпинделей приборов и их свободное вращение по всей длине втулки. Детали и узлы, изготовляемые в заводских условиях, должны удовлетворять следующим требованиям: -- торец трубы и плоскость устанавливаемых фланцев должны быть перпендикулярны к оси трубы (допускаемое отклонение — -3°), торцы — ровными, а Плоскости фланцев — не иметь забоин; -- прокладки фланцевых соединений не должны выступать внутрь трубы и Доходить до болтовых отверстий, а отклонения линейных размеров заготовленных деталей трубопроводов от проектных не превышать 2, узлов — 4 мм. Детали и узлы газопроводов низкого давления, заготовленные в заводских Условиях и непосредственно на объектах строительства, испытывают до установки их на место на прочность и плотность воздухом давлением 1 кгс/см2 в течение 3 мин; понижение давления не допускается. При монтаже внутренних газопроводов применяются главным образом сварные соединения. Резьбовые и фланцевые соединения допускаются в местах установки отключающих устройств, компенсаторов, регуляторов давления и контрольно-измерительных приборов, а также в местах подключения газовых приборов и горелок к газопроводу. Через междуэтажные перекрытия, лестничные площадки, стены из пустотелого кирпича и деревянные перегородки газопровод необходимо пропускать в футляре. Стыковка газопроводов на этих участках не допускается. Пространство между футляром и газопроводом заполняется просмоленной паклей и заливается битумом. В перекрытиях конец футляра должен выступать над полом на 2,5—3 см. Расстояние от сварного шва до футляра должно быть не менее 100 мм. Газопроводы укрепляют хомутами или крючьями, закрепленными в стены на цементном растворе, или металлическими дюбелями на расстоянии не менее 30 см от осветительных коробок, предохранителей, групповых щитков, счетчиков, рубильников и автоматов. При пересечении газопровода с открытой электропроводкой ее следует заключать в резиновую или эбонитовую трубку, выступающую на 10 см с каждой стороны газопровода. При пересечении газопровода с другими трубопроводами (водопроводом, канализацией и др.) расстояние между трубами в свету должно быть не менее 2 см, если нет иных указаний в проекте. Краны на вертикальных и горизонтальных газопроводах следует устанавливать таким образом, чтобы ось пробок, крана была параллельна стене; устат новка крана упорной гайкой в сторону стены не допускается. В местах проходов газопроводов расстояние от пола до низа трубы должно быть не менее 2,2 м, а от потолка до верха трубы —не менее 10 см. При монтаже системы газоснабжения необходимо тщательно проверять расстояния от стен, устанавливаемые проектом, трубопроводов, вертикальность стояков и расстояние между опорами. Испытание газопровода на прочность, когда оно не рассчитано на повышенное давление, производит монтажная организация. Величину испытательного давления составляет 1 кгс/см2. Испытание газопровода на герметичность производят давлением 400 мм вод. ст. с подключенными газовыми приборами. Падение давления в течение 5 мин не делжно превышать 20 мь$ вод. ст. При проверке герметичности мест присоединения газовых горелок к газопроводам мыльным раствором в газопроводе необходимо поддерживать постоянное давление. Газопровод считается выдержавшим испытание, если нет видимого падения давления по манометру и утечек воздуха. Наполнение газопроводов водой или каким-нибудь раствором не разрешается. Устранение выявленных дефектов может производиться только после снижения давления в газопроводе до 1 атм. Испытание дымовых каналов от газовых и других водонагревателей должно быть произведено путем сжигания в каналах материалов, дающих большое количество дыма, при плотном закрытом канале сверху, В этом случае не должно появляться запаха гари в соседних помещениях. Газовые водонагреватели, газовые плиты с отходом продуктов сгорания в дымоходы и другие газовые приборы, устанавливаемые в квартирах, имеющие патрубки для отвода дымовых газов, должны присоединяться к обособленным-дымовым каналам при помощи труб, изготавливаемых из кровельной стали. Способы крепления и подвески дымоотводящих соединительных труб должны исключать возможность их прогиба. Звенья соединительных труб должны плотно вдвигаться одно в другое по ходу движения газа не менее чем на 0,5 диаметра трубы. Соединительные трубы должны плотно присоединяться к дымовому каналу. Конец соединительной трубы не должш выступать за внутреннюю стенку канала. Необходимо устанавливать ограничивающее устройство в виде гофра или шайбы, закрепленной на трубе. -- Вводы в здания прокладываются через их фундамент, а при сухом газе могут проходить в здание через стенку выше фундамента на уровне от 200 до 500 мм от земной поверхности. В местах прохода газопроводов через фундамент или стену они укладываются в футлярах. Ввод осуществляется в то помещение, в котором расположены установки, потребляющие газ — котлы, печи и т. д. Ввод, независимо от давления газа в нем, как и всю внутреннюю разводку при работе на газе среднего давления, необходимо делать из стальной бесшовной трубы; на низком давлении допускается применение «газовых» труб. Соединение ввода с внутренней разводкой, участков труб внутренней разводки, предназначенной для работы на среднем давлении газа, производится при помощи сварки, за исключением арматуры и приборов, устанавливаемых при помощи фланцев. Соединения на разводке, предназначенной для работы на низком давлении, выполняются на сварке или на резьбе. Сварка газопроводов диаметром меньше 25 см допускается на специализированных заводах или мастерских. Надземные участки вводов и газопроводы внутренней разводки крепятся к стенам, перекрытиям или колоннам с помощью крючков, кронштейнов или подвешиваются на хомутах. Внутренние газопроводы прокладываются на высоте не менее 2 м от пола и не ближе, чем на 30 мм от стены. На вводе газопровода в котельную или другое помещение газовых установок на высоте не более 1,5 м от пола устанавливается отключающая задвижка или кран и манометр для определения давления газа на вводе. Манометр водяной или пружинный (в зависимости от давления) должен обязательно иметь краник для отключения его от газопровода. Если газоснабжение агрегата производится от газопроводов городской сети низкого давления, то на газопроводе после «вводной» задвижки (или крана) и манометра устанавливается счетчик для учета расхода газа, который должен иметь на входе и выходе задвижки или краны и на случай необходимости работы, помимо счетчика при выходе его из строя, — обводной газопровод. Задвижки или краны на обводном газопроводе закрываются и пломбируются. Газопроводы по обе стороны от счетчика укладываются с уклоном от него не менее 2 мм на каждый погонный метр. Перед каждой горелкой на газопроводе обязательна установка двух запорных устройств (задвижек или кранов). Одна из задвижек, называемая регулировочной или «рабочей» устанавливается перед самой горелкой. Ею производится пуск газа в горелку, регулирование его количества и остановка работы. Вторая задвижка, являющаяся основной запорной и называемая обычно «контрольной», устанавливается на некотором расстоянии от первой в сторону ввода. При пуске горелки в ход она открывается полностью. В нерабочее врем.я обе задвижки плотно закрываются. Для того чтобы газ в случае пропуска задвижками не мог проникнуть в топку, к участку между задвижками присоединяется газопровод безопасности (сбросный газопровод). На время работы кран газопровода безопасности закрывается, а остальное время он должен быть открыт. Газопровод безопасности выводится наружу по правилам, устанавливаемым для продувочных свечей.  Рис. 1. Примерная схема ввода и газового оборудования котла, снабжаемого газом низкого давления:

1 — гидрозатвор; 2 — футляр; 3 — «вводный кран»; 4 и 12 — водяные манометры; 5 — счетчик; 6 — обвод счетчика; 7 — кран свечи; 8 — кран переносного запальника; 9—контрольный кран; ю — рабочий кран; 11—кран газопровода безопасности; 13 — горелка; 14 — котел.

Для продувки газопровода перед пуском горелок перед контрольной задвижкой по ходу газа к газопроводу присоединяется продувочная свеча. В этом же месте присоединяется отвод с краником, на который надевается шланг из прорезиненного материала с металлическим наконечником, называемый запальником.

Перед включением горелки открывают кран запальника и зажигают газ, а затем при помощи запальника зажигают горелки. Запальник служит и для отбора из газопровода пробы газа при его продувке, без чего зажигать газ в запальнике опасно. Во время работы горелок запальник кладется или подвешивается за крючок на определенном месте, подача газа в него уменьшается краником, и газ продолжает в нем гореть маленьким огоньком, давая возможность кочегарам контролировать поступление газа в горелки.

Перед каждой горелкой устанавливается также манометр для измерения давления газа, поступающего в горелку, снабженный отключающим краном.

В более старых установках газооборудования котлов и печей продувочная свеча устанавливалась на Месте газопровода безопасности и использовалась для продувки и как газопровод безопасности, для чего оставлялась открытой во время перерыва в работе горелок. Однако при такой установке свечи, как показала практика эксплуатации газифицированных котлов и печей, в случае неплотности рабочей задвижки или крана горелки возможно попадание газа в топку во время продувки газопровода. Более того, благодаря тому, что продувочные трубопроводы горелок котельной объединяются вместе и выводятся наружу одной свечой, при продувке газопровода одной из горелок газ по продувочным трубопроводам может проникнуть к рабочим задвижкам других горелок и в случае их неплотности загазовать соседние топки.

Учитывая, что загазование топок, особенно во время их разжига, является недопустимым, так как в момент впесения запальника неизбежно приведет к взрыву в них газов, устройство газопровода безопасности в системе газооборудования котлов и печей, где таковой отсутствует, является необходимым.

Кроме газопровода безопасности Северо-Западным Управлением «Госгортехнадзора» и институтом «Ленгипроинжпроект» рекомендуется специальная схема установки манометра перед горелками, позволяющая при помощи этого манометра проверить плотность рабочей и контрольной задвижек (кранов) и перед зажиганием горелок иметь уверенность в том, что газ но мог проникнуть в топку. Это устройство получило, в частности, широкое применение в Чехословацкой Народной Республике.

При установке в котельной нескольких котлов или печей на ответвлении газопровода к каждому из них устанавливается особая задвижка (или кран), отделяющая газовое оборудование котла или печи от общего газопровода. В конце общего газопровода устанавливается свеча для его продувки.

Кроме указанных выше запорной арматуры и приборов, па газопроводе котлов и печей, в зависимости от конструкции горелок, могут быть установлены различные устройства автоматики, предназначенные для обеспечения наибольшей безопасности и экономичности в работе установок.

На вводе и внутреннем газопроводе газовых котлов и печей, работающих на среднем давлении газа, запорная арматура и приборы устанавливаются в таком же порядке, как это было указано для установки, работающей на низком давлении газа, если газовая регуляторная станция находится в отдельном помещении.

Манометр на вводе среднего давления устанавливается до вводной задвижки. Он должен быть обязательно пружинным с отключающим краником. Манометры перед горелками, если последние работают на максимальном давлении в 1 атм, целесообразно устанавливать пружинные, показывающие десятые доли атмосферы и их части. Если максимальное давление у горелок не превышает 0,1—0,15 ати (1000—1500 мм вод. ст.), лучше применять манометры ртутные, что дает возможность более точно регулировать работу горелок. При этом следует помнить, что давление в 0,1 атм соответствует 73,5 мм ртутного столба. В некоторых установках для возможности точного регулирования газа перед горелками при их работе как на больших, так и на малых нагрузках, устанавливаются пружинные и ртутные манометры.

Испытание внутренних газопроводов отопительных котельных жилых и общественных зданий и установок коммунально-бытовых и промышленных предприятий производится воздухом на прочность и на плотность.

Первое испытание производится для газопроводов среднего давления на 2 атм и газопроводов низкого давления на 1 атм. Испытание производится столько времени, сколько необходимо для тщательного осмотра газопровода и его оборудования с целью выявления дефектных мест. Все стыки подвергаются обмыливанию. Во время испытания давление воздуха в газопроводе не должно резко снижаться. По окончании испытания давление воздуха в газопроводе снижается до нуля и производится исправление замеченных дефектных мест, после чего следует испытание на плотность.

Газопроводы среднего давления испытываются на плотность на полуторное рабочее давление, но не ниже чем на 1 атм, при этом падение давления воздуха допускается не более 1,5% в час от начального давления. Заполнение газопровода воздухом производится до начала испытания не менее как за 3 часа, чтобы температура воздуха в газопроводе сравнялась с температурой воздуха помещения.

Рис. 1. Примерная схема ввода и газового оборудования котла, снабжаемого газом низкого давления:

1 — гидрозатвор; 2 — футляр; 3 — «вводный кран»; 4 и 12 — водяные манометры; 5 — счетчик; 6 — обвод счетчика; 7 — кран свечи; 8 — кран переносного запальника; 9—контрольный кран; ю — рабочий кран; 11—кран газопровода безопасности; 13 — горелка; 14 — котел.

Для продувки газопровода перед пуском горелок перед контрольной задвижкой по ходу газа к газопроводу присоединяется продувочная свеча. В этом же месте присоединяется отвод с краником, на который надевается шланг из прорезиненного материала с металлическим наконечником, называемый запальником.

Перед включением горелки открывают кран запальника и зажигают газ, а затем при помощи запальника зажигают горелки. Запальник служит и для отбора из газопровода пробы газа при его продувке, без чего зажигать газ в запальнике опасно. Во время работы горелок запальник кладется или подвешивается за крючок на определенном месте, подача газа в него уменьшается краником, и газ продолжает в нем гореть маленьким огоньком, давая возможность кочегарам контролировать поступление газа в горелки.

Перед каждой горелкой устанавливается также манометр для измерения давления газа, поступающего в горелку, снабженный отключающим краном.

В более старых установках газооборудования котлов и печей продувочная свеча устанавливалась на Месте газопровода безопасности и использовалась для продувки и как газопровод безопасности, для чего оставлялась открытой во время перерыва в работе горелок. Однако при такой установке свечи, как показала практика эксплуатации газифицированных котлов и печей, в случае неплотности рабочей задвижки или крана горелки возможно попадание газа в топку во время продувки газопровода. Более того, благодаря тому, что продувочные трубопроводы горелок котельной объединяются вместе и выводятся наружу одной свечой, при продувке газопровода одной из горелок газ по продувочным трубопроводам может проникнуть к рабочим задвижкам других горелок и в случае их неплотности загазовать соседние топки.

Учитывая, что загазование топок, особенно во время их разжига, является недопустимым, так как в момент впесения запальника неизбежно приведет к взрыву в них газов, устройство газопровода безопасности в системе газооборудования котлов и печей, где таковой отсутствует, является необходимым.

Кроме газопровода безопасности Северо-Западным Управлением «Госгортехнадзора» и институтом «Ленгипроинжпроект» рекомендуется специальная схема установки манометра перед горелками, позволяющая при помощи этого манометра проверить плотность рабочей и контрольной задвижек (кранов) и перед зажиганием горелок иметь уверенность в том, что газ но мог проникнуть в топку. Это устройство получило, в частности, широкое применение в Чехословацкой Народной Республике.

При установке в котельной нескольких котлов или печей на ответвлении газопровода к каждому из них устанавливается особая задвижка (или кран), отделяющая газовое оборудование котла или печи от общего газопровода. В конце общего газопровода устанавливается свеча для его продувки.

Кроме указанных выше запорной арматуры и приборов, па газопроводе котлов и печей, в зависимости от конструкции горелок, могут быть установлены различные устройства автоматики, предназначенные для обеспечения наибольшей безопасности и экономичности в работе установок.

На вводе и внутреннем газопроводе газовых котлов и печей, работающих на среднем давлении газа, запорная арматура и приборы устанавливаются в таком же порядке, как это было указано для установки, работающей на низком давлении газа, если газовая регуляторная станция находится в отдельном помещении.

Манометр на вводе среднего давления устанавливается до вводной задвижки. Он должен быть обязательно пружинным с отключающим краником. Манометры перед горелками, если последние работают на максимальном давлении в 1 атм, целесообразно устанавливать пружинные, показывающие десятые доли атмосферы и их части. Если максимальное давление у горелок не превышает 0,1—0,15 ати (1000—1500 мм вод. ст.), лучше применять манометры ртутные, что дает возможность более точно регулировать работу горелок. При этом следует помнить, что давление в 0,1 атм соответствует 73,5 мм ртутного столба. В некоторых установках для возможности точного регулирования газа перед горелками при их работе как на больших, так и на малых нагрузках, устанавливаются пружинные и ртутные манометры.

Испытание внутренних газопроводов отопительных котельных жилых и общественных зданий и установок коммунально-бытовых и промышленных предприятий производится воздухом на прочность и на плотность.

Первое испытание производится для газопроводов среднего давления на 2 атм и газопроводов низкого давления на 1 атм. Испытание производится столько времени, сколько необходимо для тщательного осмотра газопровода и его оборудования с целью выявления дефектных мест. Все стыки подвергаются обмыливанию. Во время испытания давление воздуха в газопроводе не должно резко снижаться. По окончании испытания давление воздуха в газопроводе снижается до нуля и производится исправление замеченных дефектных мест, после чего следует испытание на плотность.

Газопроводы среднего давления испытываются на плотность на полуторное рабочее давление, но не ниже чем на 1 атм, при этом падение давления воздуха допускается не более 1,5% в час от начального давления. Заполнение газопровода воздухом производится до начала испытания не менее как за 3 часа, чтобы температура воздуха в газопроводе сравнялась с температурой воздуха помещения.

Рис. 2. Примерная схема газооборудования котельной, снабжаемой газом среднего давления:

1 — манометры; 2 — «вводная» задвижка; 3 — запорные вадвижки; 4 — фильтр; 5 — предохранительный запорный клапан; 6 — регулятор; 7 — импульсные трубки; 8 — обводной газопровод; 9 — газовый счетчик; 10 — горелки; 11 — рабочие задвижки горелок; 12 — контрольные вадвижки; 13 — газопровод безопасности; 14 — продувочная свеча; 15 — переносный вапальник; 16 — отверстия для разжига горелок; 17 — запорные краники.

Газопроводы низкого давления испытываются на плотность давлением в 1000 мм вод. ст., и падение давления допускается не больше 60 мм вод. ст. в час.

После испытаний газопровод окрашивается два раза масляной краской коричневого цвета, согласно требованию правил Госгаз-техинспекции и проверяется «на проходимость» воздухом при рабочем давлении, через запорные краны и задвижки присоединенных к газопроводу газопотребляющих установок. Монтаж ввода и внутреннего газооборудования установок должен производиться в соответствии с техническим проектом.

Если газопотребляющие агрегаты промышленного или коммунального предприятия расположены в отдельных помещениях (цехах), то на вводе газопровода в каждый цех устанавливается отключающее запорное устройство — задвижка или кран, расположенное на высоте до 1,5 м от пола.

Рис. 2. Примерная схема газооборудования котельной, снабжаемой газом среднего давления:

1 — манометры; 2 — «вводная» задвижка; 3 — запорные вадвижки; 4 — фильтр; 5 — предохранительный запорный клапан; 6 — регулятор; 7 — импульсные трубки; 8 — обводной газопровод; 9 — газовый счетчик; 10 — горелки; 11 — рабочие задвижки горелок; 12 — контрольные вадвижки; 13 — газопровод безопасности; 14 — продувочная свеча; 15 — переносный вапальник; 16 — отверстия для разжига горелок; 17 — запорные краники.

Газопроводы низкого давления испытываются на плотность давлением в 1000 мм вод. ст., и падение давления допускается не больше 60 мм вод. ст. в час.

После испытаний газопровод окрашивается два раза масляной краской коричневого цвета, согласно требованию правил Госгаз-техинспекции и проверяется «на проходимость» воздухом при рабочем давлении, через запорные краны и задвижки присоединенных к газопроводу газопотребляющих установок. Монтаж ввода и внутреннего газооборудования установок должен производиться в соответствии с техническим проектом.

Если газопотребляющие агрегаты промышленного или коммунального предприятия расположены в отдельных помещениях (цехах), то на вводе газопровода в каждый цех устанавливается отключающее запорное устройство — задвижка или кран, расположенное на высоте до 1,5 м от пола.

Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|