|

|

Навигация:

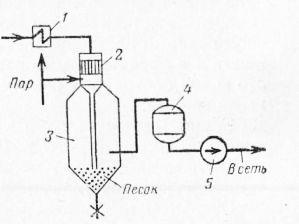

В зависимости от состава исходной и назначения питательной воды в котельных установках применяют следующие способы водоподготовки: Для борьбы с накипеобразованием в паровых котельных установках давлением до 1,5 МПа (15 кгс/см2) и малой паропроизводительности (2—15 т/ч) применяют простейшие методы химического или термического умягчения питательной воды, внутрикотловую обработку котловой воды осадительными средствами, периодическую или непрерывную продувку котлов и обезмаслпвание отработавшего пара. Специальная водоподготовка для тепловых сетей предусматривает осветление воды, деаэрацию (освобождение от примесей воздуха), удаление или стабилизацию накипеобразователей. Осветление воды Если вода, используемая для приготовления добавочной воды, содержит значительное количество грубодисперсных взвешенных минеральных (песок, глину) и Органических (остатки растений) веществ, ее осветляют отстаиванием в резервуарах-отстойниках больших размеров или фильтрованием в механических фильтрах. Механические фильтры представляют собой прямоугольные или цилиндрические сосуды, загружаемые кварцевым или антрацитовым песком, мраморной крошкой или обожженным доломитом. При прохождении загрязненной воды через слой мелкого фильтрующего материала грубодисперсные примеси прилипают к песку (даже проникают в него), и вода выходит из фильтра осветленной. Если вода содержит минеральные и органические коллоидно-дисперсные частицы, которые могут замедлить реакции водоумягчения, то такую воду подвергают коагуляции. К воде добавляют коагулянт (сернокислый алюминий или сернокислое железо), образующий с коллоидно-дисперсными частицами хлопья, которые под действием силы тяжести выпадают в осадок. Умягчение питательной воды Различают три основных способа умягчения воды: термический, химический и катионитовый. При термическом способе умягчения воду нагревают до, 80—95 °С. В этом случае часть растворенных в ней солей временной (карбонатной) жесткости превращается в труднорастворимые соли, выпадающие в осадок (карбонат кальция СаСОз и гидрат окиси магния Mg(OH)2). Одновременно вода освобождается от углекислоты СОг, выделяющейся при разложении. Термическим способом удается уменьшить лишь временную жесткость воды. На рис. 1 изображена схема термической обработки подпиточной воды для тепловых сетей, предложенная проф. С. Ф. Копьевым. Сырая вода поступает в поверхностный подогреватель и далее в головку пленочного деаэратора. За счет тепла расходуемого пара она нагревается до температуры кипения и дегазируется, т. е. частично освобождается от углекислого газа С02. Затем воду направляют в бак-аккумулятор. Здесь происходит частичный термический распад солей временной жесткости (бикарбонатов кальция и магния) и выделение малорас-тв0римых солей — углекислого кальция СаС03 и гидрата окиси магния Mg(OH)2- Последние в результате контакта со взвешенными частицами песка или мраморной крошки на дне бака отлагаются на этих частицах с выделением свободной углекислоты (СОг). Реакции распада бикарбонатов идут при недостатке в воде равновесной углекислоты в результате удаления свободной углекислоты из деаэратора. Воду, частично освобожденную от солей карбонатной жесткости, направляют из бака-аккумулятора в кварцевый фильтр, где задерживаются не осевшие в баке 3 частицы СаСОз и Mg(OH)2 и содержавшиеся в умягчаемой воде взвешенные частицы. Из кварцевого фильтра вода подается подпиточными насосами в тепловую сеть. При химическом способе умягчения воду обрабатывают в реакторе-отстойнике химическими реагентами-осадителями (известью, кальцинированной содой, едким натром, тринатрийфосфатом и др.). В этом случае анионы вводимых в воду реагентов (гашеной извести, соды, едкого натра) образуют с катионами кальция и магния солей постоянной и временной жесткости труднорастворимые углекислый кальций и гидрат окиси магния — СаСОз и Mg(OH)2, — выпадающие в отстойнике в осадок. Гашеной известью Са(ОН)2 можно удалить соли временной жесткости, углекислоту и магниевые соли постоянной жесткости (в последнем случае вместо магнезиальной постоянной жесткости появляется кальциевая постоянная жесткость). Кальцинированной содой Na2C03 устраняются кальциевые и магнезиальные соли постоянной жесткости. Своевременное применение соды и извести дает возможность освободиться от любых солей постоянной и временной жесткости. Таким образом, содово-известковый метод водоумягчения является универеальным способом, пригодным для умягчения поды с любым соотношением солей временной и постоянной жесткости.

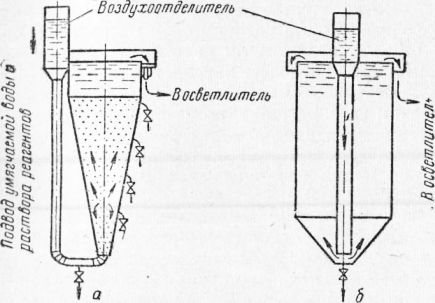

Рис. 1. Схема термической обработки подпиточной воды В содово-известковом водоумягчителе сырая вода из подогревателя поступает в отстойный резервуар-реактор, куда одновременно подаются растворы соды и извести. В результате протекающей в отстойнике-реакторе химической реакции растворимые соли кальция и магния превращаются в нерастворимые соли и выпадают в осадок. Вместо солей постоянной жесткости вода обогащается натриевыми солями. Общая жесткость воды в содово-известковом водоумягчителе снижается до 0,3—0,4 ммоль/л при температуре обрабатываемой воды 70—80 °С и до 0,1—0,2 ммоль/л при температуре обрабатываемой воды 90—100 °С. Основные недостатки универсального содово-известкового метода умягчения (громоздкость аппаратуры, сложность ее обслуживания, необходимость тщательного химического контроля, невысокое качество умягченной воды) делают его малоприемлемым. Обычно применяют известкование воды в сочетании с другими способами умягчения. Для уменьшения остаточной жесткости воды, обрабатываемой методом осаждения, дополнительно используют фосфатное доумягчение (остаточная жесткость воды 20— 40 мкмоль/л). Интенсифицированный процесс химического умягчения воды позволяет применять малогабаритную аппаратуру. Установка состоит из смесителя для предварительного смешения сырой воды с реагентами, конического вихревого реактора и суспензионного сепаратора-осветлителя (в отдельных случаях дополнительно применяют кварцевые и катионитовые фильтры). Вихревый реактор при пуске загружают известковой, мраморной или песчаной мелкой крошкой. Во время работы в коническую часть реактора из смесителя подаются вода и растворы реагентов. Вода, поднимаясь в реакторе с большой скоростью (около 0,5 м/с), увлекает за собой крошку и энергично с ней перемешивается. При реакции бикарбоната кальция и магния с известью образуется карбонат кальция СаСОз, почти полностью оседающий на поверхности зерен крошки. Весь процесс умягчения продолжается 10—15 мин. Периодически реактор, освобождают от выпавших в нем осадков. Из реактора вода поступает в суспензионный осветлитель, в котором она опускается по центральной вертикальной трубе, а затем поднимается вверх через узкую кольцевую щель, образуемую кромкой воронки центральной трубы и поверхностью стенок конической части осветлителя, или через дырчатое дно. Поднимающийся через слой взвешенного осадка поток воды постепенно уменьшает свою скорость, что способствует выпадению из воды шлама, главным образом гидрата окиси магния Mg(OH)2. Защитный слой осветленной воды над взвешенным осадком должен быть не менее 1—2 м. Шлам Удаляют из шламоуплотпителя, куда он поступает из осветлителя.

Рис. 2. Схема вихревого реактора:

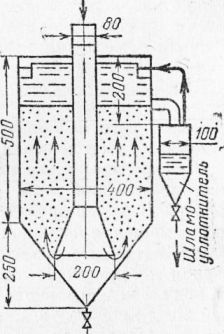

Рис. 3. Суспензионный осветитель При катионитовом способе у мягчения сырую воду пропускают через фильтр, загруженный катионитовым материалом (глауконитом, сульфированным углем, синтетическими смолами). Катионит обладает способностью извлекать из воды ионы накипеобразователей (кальция Са2+ и магния Mg2+) и взамен их отдавать воде эквивалентное количество ионов натрия Na+ или водорода Н+, содержащихся в катионитовом материале. В зависимости от того, является ли катион, вступающий в обменную реакцию, катионом натрия или водорода, катио-нитовый материал называется Na-катионитом и Н-катионитом. Процесс обмена продолжается 4—5 ч, после чего ка-тпонит истощается и теряет способность умягчить воду. Вода умягчается в катионитовых фильтрах до остаточной жесткости 20—40 мкмоль/л. При Nа – катионитовом умягчении в воде появляются натриевые соли, обладающие большой растворимостью и поэтому не способные к образованию накипи. Чтобы восстановить обменную способность истощенного натрий-катионитового материала, его подвергают обработке 5—10%-ным раствором поваренной соли. Этим процессом, называемым регенерацией, катионы натрия поваренной соли вытесняют из истощенного катионита катионы кальция и магния; последние переходят в раствор в виде хлористого кальция и хлористого магния и удаляются с промывочной водой в дренаж. Катионит же, обогащенный обменными катионами натрия, вновь получает способность умягчать жесткую воду. Преимущество Na-катионитового способа — это высокая степень умягчения воды, компактность аппаратуры и легкий уход, а также использование для регенерации недефицитной и дешевой поваренной соли. Недостатком этого способа является высокая щелочность умягченной воды. При Н-катионировании вода умягчается за счет реакции замещения катионов кальция и магния катионами водорода катионитового материала с образованием угольной, серной и соляной кислот. Угольная кислота распадается на воду и углекислый газ, который удаляется из умягченной воды дегазацией. Свободные серная и соляная кислоты нейтрализуются щелочами. Истощенный Н-катионит регенерируют (восстанавливают) серной кислотой. В качестве Na-катионитового материала применялся глауконит, т. е. естественный материал, состоящий из гладких, блестящих, зеленых или темно-зеленых зерен диаметром 0j2—0,7 мм.

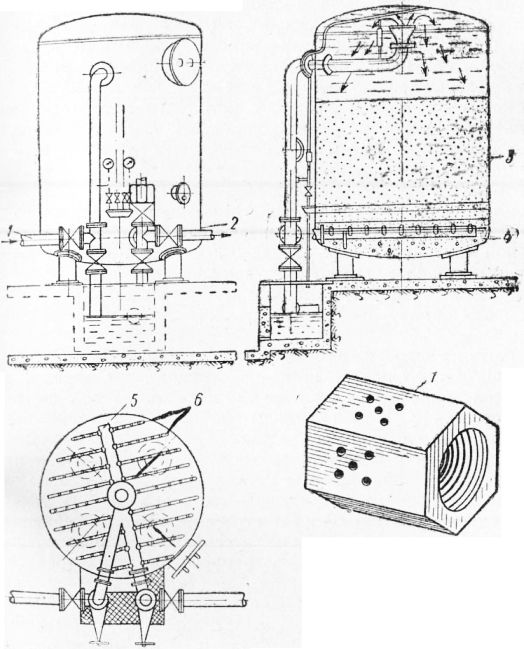

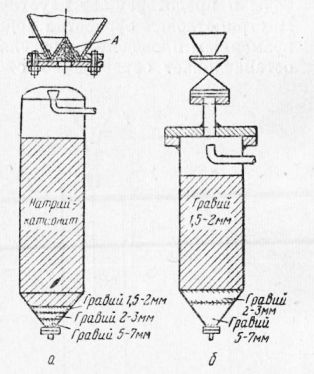

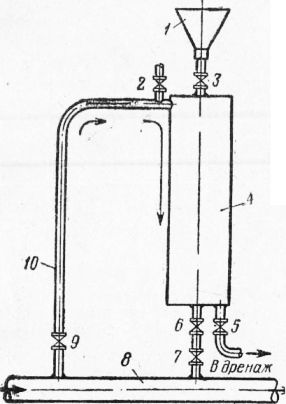

Рис. 3. Катионитовый фильтр Глауконит почти полностью вытеснен искусственными катионитами (сульфированным углем и вофатитом), имеющими в 3 раза большую обменную емкость. Сульфированный уголь состоит из черных зерен диаметром 0,3— 1,2 мм, а вофатит представляет собой фенольную смолу. Катиониты можно применять в Na-катионитовых и в Н-катионитовых фильтрах. В корпус вертикального катионитового фильтра сырая вода поступает снизу через патрубок и равномерно распределяется по всей площади фильтра при помощи дренажного устройства, находящегося па бетонной подушке, покрытой сверху тонким слоем цемента. Дренажное устройство состоит из коллектора 5 с системой дренажных труб, у которых сверху приварены патрубки с навернутыми колпачками. Колпачки, изготовляемые из пластмассы, фарфора и других материалов, Имеют на своих гранях щели шириной 0,3 мм. Поверх дренажного устройства расположен слой 1,5—2 м катионитового материала (при большой жесткости исходной воды катионитовый слой увеличивают до 4 м). Вода, пройдя слой катионита снизу вверх, умягчается и сверху выводится из фильтра через патрубок. Дренажные устройства Н-катионитовых фильтров и запорная арматура изготовляются из кислотостойких материалов. Na-к атионитовые фильтры можно применять лишь в тех случаях, когда конструкция котла допускает высокую щелочность котловой воды, когда карбонатная жесткость умягчаемой воды незначительна или когда умягченная в фильтрах вода добавляется в небольших количествах к питательной воде. В других случаях применяют комбинированные установки, работающие по схемам параллельного, последовательного и совместного (в одном фильтре) Н- и Na-катионирования. Образующиеся в Н-катионитовом фильтре серная и соляная кислоты нейтрализуют большую часть щелочной воды после Na-катионирования. Остаточная щелочность воды после ее комбинированной параллельной обработки в Н- и Ма-ка-тионитовых фильтрах составляет менее 0,3—0,7 ммоль/л, при последовательной обработке 0,7—1,0 ммоль/л, а при совместном катионировании 1,4—1,8 ммоль/л. В установках малой мощности применяют вертикальные Na-катионовые фильтры невысокой производительности и солерастворители системы С. М. Гурвича, изготовляемые в виде труб диаметром до 450 мм или в виде цилиндрических резервуаров диаметром до 700 мм. Б нижней части конического днища фильтра помещена коническая дренажная головка Л, изготовленная из листовой латуни с отверстиями диаметром 2 мм и шагом между отверстиями 6 мм. Дренажная головка служит для равномерного распределения воды но сечению фильтра и поддержания трех слоев гравия или кварца общей высотой 350 м и слоя катионита высотой 1,5—2 м. Слой воды над катионитом составляет 600— 700 мм. Солерастворитель загружен гравием в три слоя общей высотой 500 мм. Наиболее эффективным способом борьбы с образованием органических отложений, состоящих из водорослей и микроорганизмов, является обработка воды хлорной известью (хлорирование воды), под действием которой микроорганизмы погибают или теряют способность удерживаться на поверхности. Внутрикотловая обработка воды При таком способе обработки воды без предварительной водоподготовки в котел вместе с питательной водой вводят осадительные реагенты — антинакипины, переводящие накипеобразующие соли в шлам, не способный прикипать к стенкам котла и легко удаляемый вместе с продувочной водой. Чтобы избежать завалов Шлама, а также вспенивания и перебросов воды в котле, надо чаще и регулярнее продувать котел. В качестве осадительных веществ применяют различные минеральные и органические вещества.

Рис. 4. Водоумягчптельная аппаратура малой производительности системы С. М. Гурвича: Широко распространены фосфатные смеси, состоящие из раствора тринатрийфосфата, щелочей (кальцинированной и каустической соды) и дубильного экстракта. Щелочи и дубильный экстракт защищают котел от коррозии. Кроме того, дубильный экстракт уменьшает вспенивание воды и предотвращает каустическую хрупкость металла. Внутрикотловая обработка воды антинакипинами с одновременным проведением регулярных продувок котла приостанавливав* образование отйожений твердой накипи; поверхность котла покрывается тонким слоем легко счищаемого шлама. При хорошо организованной внутрикотловой обработке воды паровые котлы малой мощности и невысокого давления могут работать 5000 ч без остановки.

Рис. 5. Схема подачи осадительных веществ из дозатора в питательный бак

Рис. 6. Схема подачи осадительных веществ в котел При внутрикотловой обработке воды необходимо правильно дозировать осадительные вещества, так как их недостаток приводит к появлению отложений накипи, а избыток— к вспениванию и перебросам воды в пароперегреватель и паропроводы. Раствор осадительных веществ вводят в котел: 1) центральной подачей реагентов в питательный бак и 2) индивидуальной подачей в питательную линию или непосредственно в барабан котла. Вторая схема лучше. Кроме того, желательно, чтобы осадительные вещества вводились и котел непрерывно, так как в этом случае щелочность котловой воды будет колебаться в небольших пределах. На рис. 5 изображена схема подачи раствора осадительных веществ упрощенным дозатором, изготовленным из отрезка трубы, с двумя приваренными к нему днищами. Дозатор заполняют раствором осадительных веществ через воронку при открытых вентиле и воздушном клапане и закрытых вентилях. Закрытием вентиля и клапана и открытием вентилей дозатор включают в работу. Питательная вода, движущаяся но питательной линии, частично ответвляется в дозатор, через вентиль поступает в трубу, а затем через игольчатый вентиль в трубопровод, где смешивается с основным потоком питательной воды. На рис. 6 дана схема подачи щелочных осадителей в водяное пространство котла. Пар из котла поступает в змеевик, где он конденсируется; конденсат дальше направляется в резервуар, загруженный твердыми осадителями, оттуда насыщенный раствор поступает в котел.

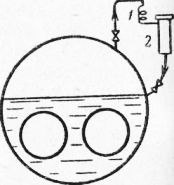

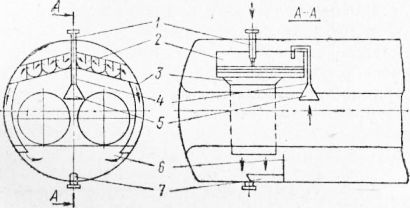

Рис. 7. Внутрикотловая термохимическая обработка воды В промышленных котельных установках применяют внутрикотловую термохимическую обработку воды. Вода поступает по питательной трубе в каскадный реактор, расположенный в паровом пространстве котла. В реактор, кроме того, по заборному конусу о и трубе поступает некоторое количество зашламлен-ной котловой воды, создающей в реакторе избыточную щелочность, Питательная вода пребывает в реакторе 7—10 мин; за это время повышается температура питательной воды до температуры насыщения (за счет конденсации пара), происходят дегазация воды (т. е. освобождение ее от кислорода и углекислоты), интенсивное умягчение воды и образование из выпавших солей укрупненного шлама. Из реактора умягченная и дегазированная вода вместе со шламом опускается по специальным направляющим карманам в переднюю нижнюю часть барабана котла к продувочной трубе, отделенной от задней части барабана перегородкой. Выпавший в передней части барабана шлам удаляется при продувке котла. При использовании внутрикотловой термохимической обработки воды можно питать котлы давлением не более 1,5 МПа (15 кгс/см2) водой жесткостью до 7 ммоль/л. Очистка пара и конденсата от масла В отработавшем в паровых поршневых насосах и молотах паре массой 1 кг содержится масло массой до 150— 300 мг, т. е. 0,015—0,03%. Для предварительного освобождения пара от набивки и от грубодисперсных капелек масла применяют набивкоуловители. представляющие собой цилиндрические сосуды с расположенными в них в шахматном порядке угольниками и механические пароочистители. Для тонкой очистки используют паропромыватели. Для очистки от масла конденсат пропускают вначале через маслоловушки и механические фильтры (кварцевые, гравийные, коксовые и другие), где задерживается мелкая набивка и удаляется нераствсрившееся масло. Затем его направляют в фильтр, загруженный мелкозернистым активированным углем (березовым, торфяным и т. д.). Здесь конденсат освобождается от растворенного масла. Очистка конденсата активированным углем не требует никакого обслуживания, если не считать загрузок и выгрузок фильтрующего материала примерно один раз в 2— 3 мес. По данным ВТИ, активированный уголь массой 1 кг способен очистить конденсат массой 30 т с концентрацией масла до очистки в количестве 15—20 мг/кг. Остаточная концентрация масла в очищенном конденсате составляет 0,2—0,5 мг/кг. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|