|

|

Навигация:

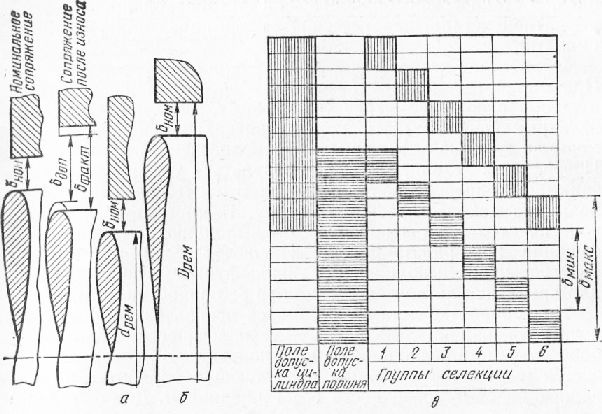

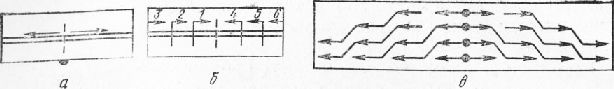

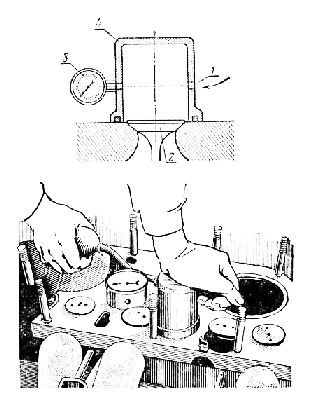

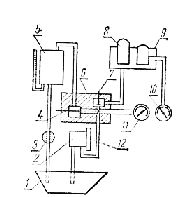

Детали восстанавливают в том случае, если ремонт обходится дешевле приобретения новой детали. Обычно принято считать, что стоимость восстановления составляет 10-25% стоимости изготовления новой детали, а для базовых деталей сложной конфигурации 5-10%. Однако в практических условиях к восстановлению деталей приходится прибегать и при отсутствии новых запасных деталей. Восстановление сопряженных деталей. Изношенные детали можно восстанавливать до первоначальных — номинальных размеров или до новых — ремонтных размеров, не сказывающихся на технических характеристиках детали или машины в целом. Ремонтные размеры подразделяют на группы категорийных размеров (ремонтных градаций) и пригоночные. При восстановлении деталей по методу категорийных размеров одну из сопряженных деталей обрабатывают до определенного стандартом предприятия размера, а вторую восстанавливают (или меняют на новую) до размера, установленного этим же стандартом и позволяющего выдержать необходимую посадку в сопряжении. Метод категорийных размеров допускает применение узлового метода ремонта, но увеличивает номенклатуру запасных деталей. Этот метод применяют при ремонте коленчатых валов и вкладышей подшипников компрессоров П110 и П220.  Рис. 1. Схема восстановления работоспособности деталей с обработкой до ремонтного размера вала (а) и отверстия (б) и группы селекции при сборке сопряженных пар поршень — цилиндр и др. (в): Пригоночные, или свободные, размеры позволяют удлинить срок службы дорогостоящей детали, так как при ее обработке снимается минимальный слой металла. Но в этом случае полностью нарушается взаимозаменяемость. Для упрощения подбора сопряженных деталей иногда используют метод селекции ремонтных размеров, когда детали разбиты на несколько групп, что позволяет сократить обработку деталей, но усложняет подбор их и взаимозаменяемость. На группы селекции иногда разбивают сопряженные пары плунжер — поршень и др. Посадку в сопряжении можно восстановить и без замены деталей путем изменения толщины прокладок между плоскостями разъема разрезных вкладышей в подшипниках скольжения и в подобных конструкциях. В случае необходимости контакта изношенной поверхности со стандартной деталью (подшипником качения и т. п.) восстанавливают первоначальные размеры наплавкой или металлиза-дней, механической обработкой и установкой промежуточной ремонтной детали, пластической деформацией или уплотнением смолами. Обработка деталей на металлообрабатывающих станках. При обработке деталей на станках восстанавливают утраченную при износе геометрическую форму, снижают до заданной величины шероховатость рабочих поверхностей, изменяют размеры до заданной величины по технологической карте ремонта. Поверхности детали, которые в результате установки на станке занимают определенное положение относительно инструмента, называют технологическими базами. Различают основные технологические базы — поверхности, выполняющие определенные функции при работе детали, и вспомогательные технологические базы, не выполняющие таких функций, но необходимые для крепления детали на станке при ее обработке. При обработке деталей стремятся использовать на всех станочных операциях одни и те же технологические базы, причем обработку детали начинают с той поверхности, которая используется в качестве базы при последующей обработке. Поврежденные базовые поверхности восстанавливают. Для выверки деталей при восстановлении баз выбирают наименее изношенные поверхности с таким расчетом, чтобы деформации от усилий крепления детали и режущего инструмента не привели к существенным деформациям. Примером основных технологических баз могут быть зеркало цилиндра, шейки валов; вспомогательных — торец и центрирующий поясок юбки поршня, центровые сверления валов. Выполняя механическую обработку деталей, обеспечивают сохранение первоначальных допусков всех звеньев размерной цепи, соединяемых в сборочной единице деталей. Размерной цепью называют совокупность размеров, связывающих детали и образующих замкнутый контур. Размеры деталей, входящих в этот контур, называют звеньями. Последнее звено при построении контура называют замыкающим. Обычно замыкающим звеном является зазор в сопряжении. Достижение в сопряжениях минимальных допусков обеспечивает наибольший ресурс работы механизма. В процессе ремонта этого можно достигнуть повышением точности изготовления деталей и селективной сборкой деталей (сортировкой деталей по группам селекции). Слесарно-механические способы ремонта деталей. Способы слесарной обработки деталей разнообразны. Наиболее употребительные следующие. Способ постановки ремонтной детали состоит в том, что изношенную поверхность ремонтируемой детали обрабатывают на станке таким образом, чтобы можно было установить дополнительную ремонтную деталь. Этот способ получил распространение при ремонте изношенных поверхностей шкивов, шестерен и корпусов. В зависимости от условий работы деталей втулки запрессовывают, закрепляют стопорными штифтами, ввинчивают на резьбе или закрепляют их композициями из синтетических смол. Затем посадочные поверхности обрабатывают до номинальных размеров и шероховатости поверхности по чертежу. Изношенные поверхности валов восстанавливают напрессовкой наружных втулок после предварительной механической обработки. Для ремонта выкрошившихся деталей устанавливают бандажи. Способ замены части детали состоит в том, что часть детали механическим путем удаляют, а на ее место укрепляют специально изготовленную. Этот способ широко применяется при ремонте валов. Соединяемые концы валов обрабатывают на токарном станке или соединяют на резьбе. Отремонтированный вал проверяют в центрах и протачивают под окончательный чистовой размер. Способ заделки трещин постановкой винтов заключается в том, что вдоль трещины высверливают отверстия и ввинчивают винты на герметике (рис. 66, а). Способ применяют для заделки небольших трещин в корпусах, водяных рубашках цилиндров, стенках емкостных аппаратов. Способ не обеспечивает прочности и служит для восстановления плотности полости при давлении не более 0,3 МПа.  Рис. 2. Приемы заделки трещин в корпусных деталях: Способ постановки накладок применяют при заделке трещин или прокорродированных мест стенок емкостных аппаратов. Накладку закрепляют на шпильках или болтах (рис. 2). На концах трещин высверливают отверстия и ввертывают штифты. Размер накладки выбирают таким образом, чтобы она перекрывала место повреждения на 30-50 мм. Ремонт пластической деформацией. Способ применим только для деталей, изготовленных из пластичных материалов — стали, алюминия, медных сплавов. Втулки ремонтируют методом раздачи и обжима (рис. 3, а, б). Для повышения пластичности металла детали отжигают. Для ремонта используют прессовое оборудование с приспособлениями — матрицами, пуансонами, оправками. Для восстановления первоначальной полноты размеров деталей в неподвижных соединениях цилиндрические поверхности детали накатывают рифленым роликом (на станке), плоские кернят. При вдавливании ролика в тело металла образуются гребни и наружный диаметр детали увеличивается. Такой же эффект получается и при частой керновке. Накатку и керновку применяют для восстановления ослабленных мест посадки колец подшипников качения, втулок в корпусах и др. Для устранения небольших течей в сварных швах используют чеканку зубилом с притуплённой рабочей частью. Ремонт сваркой. При сварке стали выбирают такую технологию, которая позволила бы предотвратить коробление и свести к минимуму появление внутренних напряжений. К числу таких приемов относятся: наложение сварных швов «каскадом» или «горкой» (рис. 68), начиная с нижней части и заполняя все сечение, применение двусторонней разделки кромок и одновременной двусторонней сварки «горкой»; выполнение сварки до полного окончания всех операций по сварке; применение послойной проковки (чеканки) пневмомолотком.  Рис. 3. Ремонт деталей пластической деформацией: раздачей втулки (а), обжатием втулки (б), осадкой втулки шатуна (в), вдавливанием шлице (г), вытяжкой рычага (3) и накаткой зубчатым роликом вала (е): 1 — деформируемая (восстанавливаемая) деталь; 2 — пуансон; 3 — матрица; 4 — штамп; 5 — оправка; 6 — зубчатый ролик  Рис. 4. Ремонт сваркой (предотвращение коробления и образования внутренних напряжений): а — участками от середины к концам; б — обратноступенчатым способом; в - горкой При заваривании трещин в чугунных деталях используют сварку с подогревом детали (горячая сварка), что позволяет уменьшить напряжение в детали и предупредить образование трещин в сварном шве. Нагрев проводится до 400-450 °С, а при сварке деталей сложной конфигурации до 500-700 °С. Сварку ведут чугунными электродами с защитными покрытиями. Холодную сварку (без подогрева) применяют в тех случаях, когда нагрев невозможен из-за больших размеров детали (например, станины). Быстрое охлаждение шва приводит к изменению структуры чугуна и трещинам, для предотвращения чего используют медно-стальные электроды (90% меди) и постепенный режим охлаждения. Наплавка. В процессе наплавки металл заданного состава наносится на поверхность детали, подправляя основной металл. Наплавку применяют для восстановления изношенных поверхностей и упрочнения деталей. Подбором состава наплавляемого металла, способа и режима наплавки повышают износостойкость, твердость, термостойкость или создают биметаллическое изделие. Различают дуговую, газовую, электрошлаковую, плазменную, индукционную наплавку и плакирование. Дуговая наплавка плавящимся электродом (рис. 5, а, б, в) является наиболее распространенным методом, и ее разновидности отличаются способом защиты металла от окисляющего воздействия воздуха и степенью механизации. Доля основного металла в наплавленном слое при дуговой наплавке (флюсовой) составляет до 60%. Газовую наплавку с присадной прутков, проволоки или порошка применяют для упрочнения деталей сложной конфигурации небольшим слоем наплавленного металла толщиной 0,1- 0,3 мм без значительного разбавления его основным металлом, так как зона перехода в глубину основного металла составляет всего 100-120 мкм. Источником расплавления металла является ацетилено-кислородное пламя. Электрошлаковую наплавку (рис. 5, г) отличает отсутствие разбрызгивания, надежная защита сварочной ванны расплавом шлака, более низкая склонность к кристаллизационным трещинам. Электрошлаковую наплавку ведут металлическим электродом, проволокой или лентой. Электродный металл плавится в шлаковой ванне и в виде мелких капель стекает на основной металл, сплавляясь с ним.  Рис. 5. Наплавка дуговая ручная накрытыми электродами (а), автомата» ческам под флюсом (б), плавящимся электродом (в), электрошлаковая с двумя лентами (г) и плазменная порошковая (д):

1 — основной металл детали; 2 — наплавленный металл; 3 — шлаковая корка; 4 — сварочная ванна; 5 — дуга; 6 — электрод с покрытием; 7 — воронка подачи флюса; 8 — бункер подачи флюса со шлангом; 9 — катушка для подачи проволоки; 10 — избыток флюса; 11 — сопло; 12 — защитный газ; 13 — шлаковая ванна; 14 — вольфрамовый электрод; 15 — плазмообразующий газ; 16 — охлаждающая вода; 17 — порошок неплавки; 18 — плазменная струя косвенного действия; 19 — плазменная струя прямого действия; 20 — источники электропитания Плазменная наплавка позволяет снизить долю основного металла в наплавленном до 5% и получить гладкую поверхность с минимальным припуском на обработку. Плазмой называют частично или полностью ионизированный газ, состоящий из ионов, электронов и нейтральных атомов и молекул с температурой до 50 000 °С. В. плазмотронах электрическая дуга сжимается водоохлаждаемым соплом. Плазменную наплавку применяют для наплавки жаропрочных составов на детали клапанов, баббита на сталь вкладышей подшипников и др. В процессе индукционной наплавки расплавление основного и присадочного металлов осуществляется вследствие теплового действия индуктируемого тока. Для предотвращения или уменьшения коробления деталей при наплавке используют предварительный подогрев, определенный порядок наложения слоя наплавляемого металла (валика) на деталь, термообработку после наплавки. Газотермическое напыление. Процесс получения покрытий из различных материалов, основанный на нагреве материала до жидкого состояния и его распыления с помощью газовой струи, называют газотермическим напылением. При ударе расплавленные частицы сцепляются с поверхностью ремонтируемой детали и друг с другом, образуя покрытия. В отличие от наплавки при напылении не происходит подплавления основного металла детали. Покрытия можно получать распылением: металлов (металлизация) для повышения износостойкости, восстановления геометрических размеров, защиты от коррозии; твердых сплавов для повышения твердости и износостойкости; керамики (туго-птавкие окислы, стеклоэмали и др.), тугоплавких соединений (карбидов, боридов, силицидов, нитридов и др.) для защиты от коррозии и абразивного износа; полимеров для защиты от коррозии, теплоизоляции, герметизации и придания декоративного вида. Металлизацию применяют для восстановления размеров деталей, когда не требуется высокой прочности покрытия, в основном для тел вращения, работающих в условиях жидкостной смазки: шеек валов, цапф, пальцев, плунжеров, поршней, цилиндров, втулок. При покрытии внутренних поверхностей наносят более тонкие покрытия, так как напряжения при усадке действуют на отрыв слоя. Толщина покрытия сталей при металлизации не превышает 3-4 мм для сталей 15 и 45 с последующей обработкой резцами с пластинами из твердых сплавов. Инструментальные стали У5 и У10 напыляют до более толстого слоя 6-8 мм и обрабатывают шлифованием. Толщина наносимого слоя при восстановлении шеек после окончательной обработки не должна быть меньше 0,7 мм на сторону. При малой величине износа деталь протачивают с учетом минимального напыляемого слоя и припуска на обработку (рис. 6). До металлизации деталь очищают, промывают, обрабатывают в дробеструйной камере, а в некоторых случаях (например, при ремонте шеек валов) нарезают для лучшего сцепления резьбу с шагом 0,75-1,25 мм. При металлизации плоских поверхностей и восстановлении шеек валов под прессовые посадки ограничиваются дробеструйной обработкой. Поскольку всякое металлизаци-онное покрытие обладает пористостью и режимом напыления, эту пористость можно регулировать, становится возможным использовать покрытия в качестве антифрикционных и противокоррозионных. Поры хорошо удерживают масло, защитные лаки и эмали. При пропитке пористых покрытий фторопластовой эмульсией получают детали, хорошо работающие при ограниченной смазке или смазке водой. Напыляя фторопласт или другие полимеры на пористое металлизационное покрытие, получают эффективные противокоррозионные покрытия.  Рис. 6. Технология нанесения металли-зационного покрытия: 1 — выточка отрезным резцом замыкающих канавок; 2 — обточка детали проходным резцом Для снятия выработки;,3 — нарезка резьбовым резцом «рваной» резьбы с шагом 0,75-1,25 мм для улучшения сцепления покрытия; 4 — напыление покрытия; 5 — механическая обработка под чистовой размер твердосплавным инструментов  Рис. 7. Газотермическое напыление: газопламенное (а), электродуговое (б) и плазменное (в): 1 — порошок покрытия; 2 — воздух; 3 — газовая смесь (воздух + ацетилен или пропан-бутан); 4 — направляющие пластины; 5 — прижимные планки; 6 — сопло; 7 — проволочные электроды; 8 — плазмотрон; 9 — охла, ждающая вода; 10 — изолирующее кольцо; 11 — проволоки (анод) Для повышения твердости, эрозионной и абразивной стойкости напыленный слой сплавляют (наплавка напылением). Оплавление проводят после нагрева детали плазменными горелками. В качестве наплавочных составов используют смеси СНГН (наплавочные, гранулированные, никелевые) или на основе карбида вольфрама — типа ВСИГН. Аппараты для напыления покрытий разнообразны. Основными являются: газопламенные, когда расплавление осуществляется ацетилено-кислородным пламенем, распыление — сжатым воздухом (рис. 7, а); электродуговые (рис. 7,б); плазменные (рис. 7, в). Восстановление деталей электролитическими покрытиями. Электролитические покрытия получают электрохимическим методом, пропуская постоянный электрический ток через растворы химических соединений (электролиты) металлов, служащих покрытиями для изделий. Наиболее распространенными в ремонте электрохимическими методами являются: хромирование (восстанавливают поршневые пальцы, кольца подшипников, поршневые кольца, поверхность гильз цилиндров), осталивание (для восстановления размеров деталей с износом до 3 мм, создания подслоя при хромировании, восстановления поверхностей под неподвижные посадки), оцинкование (защитное покрытие деталей, в частности гвоздей и крепежных деталей для ремонта градирен), кадмирование (защитное покрытие крепежных изделий). Технология электрохимического восстановления состоит из следующих операций: механической обработки для восстановления геометрической формы и необходимого класса шероховатости, очистки растворителями и сушки, изоляции непокрываемых участков, обезжиривания, промывки горячей водой, травления, удаления оксидов, электролитического осаждения покрывающего металла, шлифования под размер. Толщина покрытия при хромировании достигает 0,2- 0,3 мм, а при осталивании — 2-3 мм. Хромирование позволяет повысить твердость, износостойкость, улучшить антифрикционные свойства. Цементированные и закаленные детали перед механической обработкой отжигают. Применение при ремонте неметаллических материалов. При ремонте деталей холодильного оборудования для восстановления мест посадки, заделки раковин, трещин и пор широко применяют синтетические смолы, композиции на их основе, поделочные пластмассы, резины, герметики и клеи. Ассортимент таких материалов чрезвычайно широк. Эпоксидные смолы холодного и горячего отверждения применяют в виде композиций с введением пластификаторов — веществ, уменьшающих хрупкость и увеличивающих эластичность (дибутилфталат, тиокол), отвердителей (полиэтиленполиамин, гексаметилендиамин, малеиновый или фталевый ангидрид), а также в некоторых случаях наполнителей — тонкодисперсных материалов (железные или чугунные порошки, слюда, кварц, асбест, графит, портландцемент и др.). Композиции готовят не более чем за час-полтора до использования. Горячее отверждение проводят при температуре до 120 °С. Для хладостойкости в состав композиции вводят каучук. Акриловые пластмассы холодного отверждения — (ACT — Т, стиракрил, бутилакрил) применяют также в виде композиций с теми же наполнителями. Они обладают высокой адгезией, стойкостью к минеральным маслам и разбавленным кислотам и щелочам. Композиции обеспечивают прочность при изгибе 70-100 МПа и при растяжении 30-50 МПа. Для восстановления мест посадки используют герметик ГЭН-150В. Для ремонта гильз, рубашек, цилиндров и других деталей применяют бакелитовый лак СБС-1. Клеи универсальные БФ-2, ВС-10Т, полиамидные МПФ-1, ПФЭ-2/10, каучуко-фенольные 88Н, 88НП, эпоксидные (последние готовят на месте) применяют при ремонте для крепления накладок, заплат и других деталей. Технология ремонта при использовании синтетических материалов несложна и включает следующие операции: зачистку до металлического блеска, обезжиривание, заполнение композицией ремонтируемой полости с помощью шпателя, тепловую обработку (для композиций горячего отверждения), обработку механическим способом под заданный размер. При ремонте трещин засверливают края, разделывают кромки и заполняют трещину композицией. При ремонте мелких пор и трещин наполнитель в композицию не добавляют. При восстановлении мест посадки подшипников в корпусных деталях вместо механической обработки можно воспользоваться прогонкой калиброванного цилиндра через некоторое время после нанесения композиции до ее отверждения (для эпоксидной композиции холодного отверждения примерно через полчаса). Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|