|

|

Навигация:

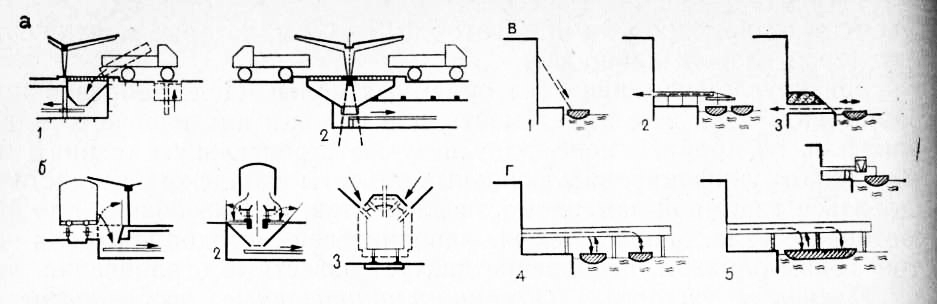

Силосы применяют для хранения сыпучих (пылевидных или мелкозернистых) материалов, которые не разрушаются или не самовоспламеняются. Погрузочно-разгрузочные работы полностью механизированы, потери от распыления сырья невелики, а объем сооружений используется максимально. Силосы классифицируют по следующим признакам: Технологические требования. Функционально-технологическая схема охватывает следующие виды работ: прием материала, первичную обработку, заполнение, хранение, разгрузку и транспортирование. Прием материала состоит в определении его качества, взвешивании и загрузке в бункера. Транспортерная система оснащена механическими лопатами, специальными вибраторами и лентами или пневматическим транспортом, необходимым при разгрузке судна. Во время уборки урожая прием зерна — «узкое» место. Чтобы своевременно и без потерь провести уборку урожая, создают несколько линий: для автотранспорта — от 2 до 6 и от 2 до 4 для железнодорожного и водного транспорта. Мощность приемных устройств может быть 8—10 тыс. т и более. Желательно при достаточной мощности приемные бункера разделить по сортам зерна с целью постоянного действия соответствующих технологических линий без их перерегулирования. Первичная обработка включает взвешивание, чистку, сушку и сортировку, которые выполняются соответственно автоматическими весами, сепараторами, триерами, рабочими бункерами и др. Технологический процесс развит в вертикальном направлении с целью использования гравитации. С помощью высоких норий зерно можно сразу поднять в надсилосные галереи, при низких нориях его поднимают в два-три приема. Если зерно влажное, то используют зер-носушильные установки (открытые или закрытые, а также работающие на паре, горячей воде или на электричестве, калориферы без или с рециркуляцией). Заполнение банок может осуществляться с применением механического транспорта (нориями для вертикальной транспортировки зерна и шнеками для горизонтальной), пневматического (всасывающего или нагнетательного) либо комбинированным способом (пневматическим транспортом для вертикальной подачи и аэро-пневможелобам либо механическим для горизонтальной подачи). Пневматический транспорт наиболее гигиеничный и может сочетаться с отопительной системой (теплым воздухом). Это наиболее современный вид транспорта. При заполнении банок механическим горизонтальным транспортом необходимо создание надсилосной галереи, связывающей рабочее здание с силосами. Заполнение банок осуществляется через люки. Информацию об уровне заполнения дают указатели уровня: автоматические, механические или оптические — через специальные отверстия для наблюдения. В зависимости от вида материала в период его хранения необходимо: поддерживать заданную температуру для регулирования процессов ферментации и других процессов развития зародыша зерна; осуществлять аэрирование, подачу воздуха через дно, периодический переброс складируемого материала; обеспечивать нормируемые санитарно-гигиенические условия. Контроль осуществляется с применением контрольно-измерительной аппаратуры (электросистем, систем термометрии и др.)г расположенной в силосных банках на соответствующих уровнях. Разгрузка зерна происходит благодаря гравитационным силам. При пылевидном и даже мелкозернистом материале она затрудняется из-за образования сводов. Чтобы избежать этого, применяют пневматический вибратор, депрессионные трубы, ультразвуковые генераторы, механические винтообразные вибраторы или механизмы для разбивания образовавшихся сводов. Для обеспечения разгрузки дно банок должно иметь уклон на 3—5° больше угла естественного откоса складируемого материала. Отверстие для разгрузки может быть сделано и не в середине дна банки, но минимальный уклон должен быть сохранен. Для разгрузки материала из различных банок под отверстиями монтируют дозаторы, которые в нерабочем состоянии служат затворами. Горизонтальный транспорт размещен в галерее под силосами, которая связана с рабочим зданием. Погрузку материала можно осуществить непосредственно из силосов — через самотечные трубы или из специальных рабочих бункеров, а на плавающие средств — через погрузочно-разгрузоч-ную эстакаду. Емкость силосного хозяйства зависит от типа силосов и рассчитанного объема хранения материала (лучшие экономические показатели имеют укрупненные силосные хозяйства). Емкость и число банок зависят от однородности материала по сорту, партии, влажности и т. д. Конструктивные особенности силосов определяются: При определении высоты банки силоса необходимо иметь в виду, что с увеличением высоты засыпки давление на стены и дно вначале увеличивается очень быстро, затем растет медленнее, а при еще большей высоте становится постоянным. Тогда решающее значение приобретают несущие качества грунтов и сейсмичность. Подсилос-яый этаж играет важную роль для распределения усилий. Удачная конструкция этажа позволяет уменьшить толщину плиты под сило-сами. Существенное влияние оказывает также состояние материала (в покое или в движении )и характер его высыпания (возможно сползание от удара и др.). Дно банки в форме конуса или пирамиды выполняется в виде воронки или делается плоским с насадкой для наклона. Но последний вариант не рекомендуется, так как образуются щели, через которые, например, в муку могут проникнуть микроорганизмы. Для некоторых видов банок целесообразно дно делать из металла.

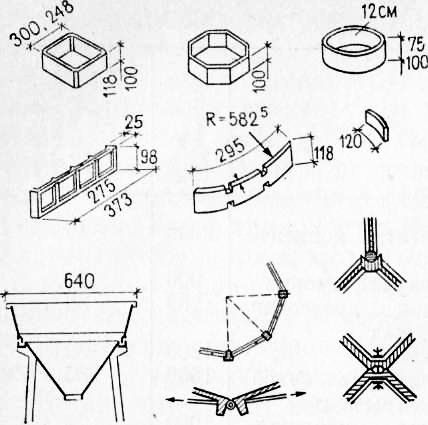

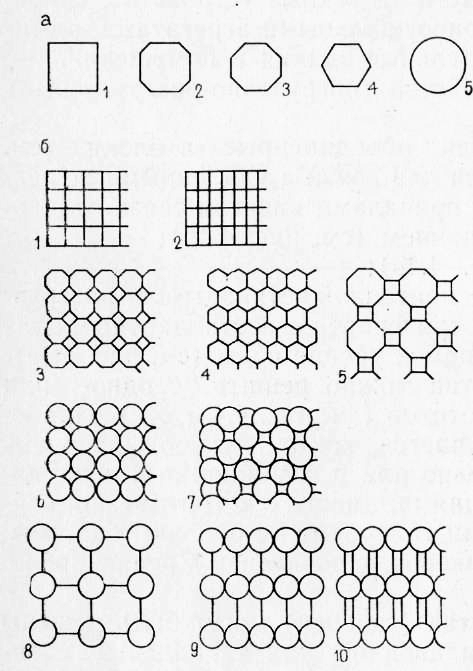

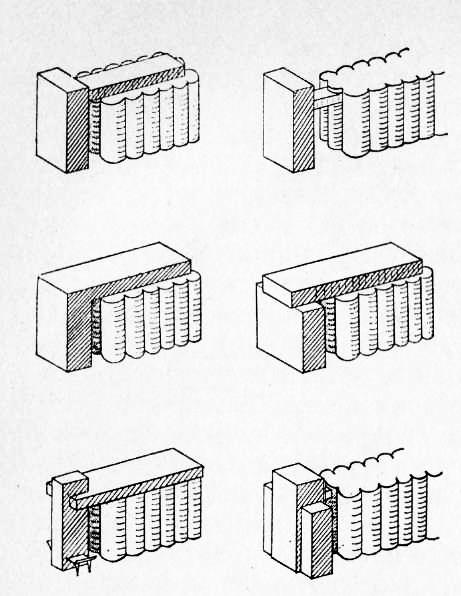

Рис. 1. Некоторые элементы сборных силосов и бункеров: панели квадратные, кольцевые; многогранные объемные блоки

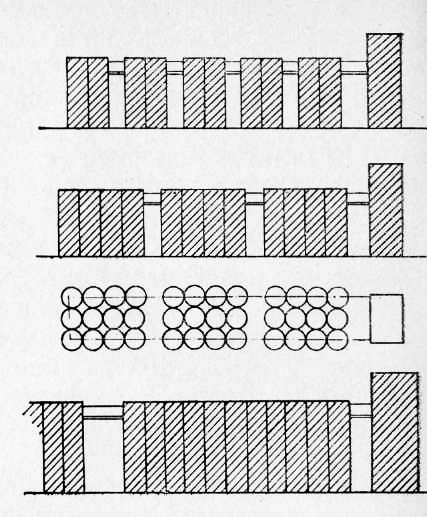

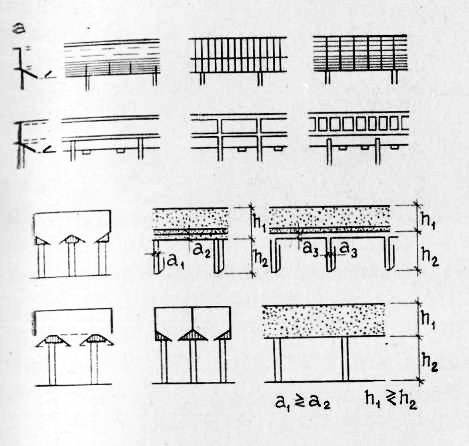

Рис. 2. Конструктивные решения силосных клеток и подсилосного этажа

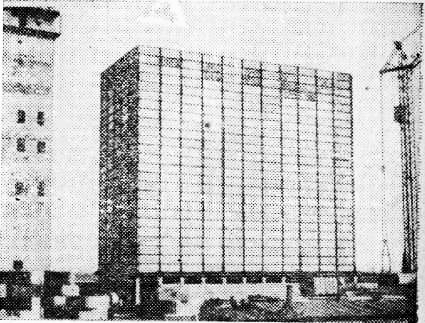

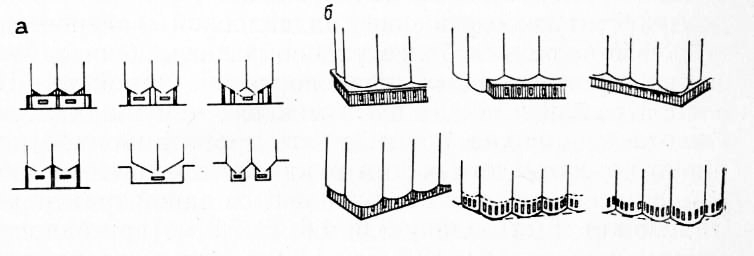

Рис. 3. Возведение силосов из сборных элементов Скользящая опалубка (при скорости 2—5 м/сут) является современным методом возведения силосов, который диктует, однако, некоторые объемно-планировочные особенности: Элементы силосов. Объемно-планировочные особенности и оформление. Архитектурная композиция зернового элеватора имеет следующие элементы: приемные и отпускные устройства, силосные корпуса, рабочее здание с зерносушильными агрегатами, адми-нистративно-бытовые и вспомогательные здания и помещения. Приемные и отпускные устройства (погрузочно-разгрузочные) могут включать: Бункерные приемные устройства можно решить с одно- или двухсторонним расположением потоков. Наиболее выразительное решение получается, когда бункерные приемные устройства размещены отдельно или в комбинации с подходящими по масштабу и объему зданиями, вместе с которыми они связаны подземными или надземными галереями с рабочим зданием. Механическое присоединение бункеров к последнему редко приводит к удачным решениям. Приемно-передающие устройства (галереи) могут быть решены в виде надземной эстакады или надводной: для параллельно стоящих на причале судов (если их немного) или перпендикулярно стоящих (при большом количестве). Архитектура этих устройств достаточно выразительна, но их решение должно быть подчинено архитектуре главного силосного корпуса. Силосный корпус — основной элемент композиции. Он дает и наименование сооружению (согласно терминологии). Силосный корпус состоит: из силосной части; одно- или двухэтажной надсилосной галереи (при наличии механического горизонтального транспорта); подсилосного этажа (надземного или подземного). Силосная часть имеет самые разнообразные в плане формы, но квадратные и прямоугольные наиболее удобны при большом количестве мелких силосных ячеек или когда ячейки встроены в здание. В этом случае наиболее полноценно используется площадь застройки и объем, легче осуществляется теплоизоляция и т. д. Чтобы предотвратить возникновение значительных изгибающих моментов, стены квадратных банок (в плане) не должны быть более 4 м. Для облегчения истечения материала углы с внутренней стороны должны быть сглажены. Шести- и восьмиугольные банки вписываются, как правило, в диаметр 6 м. Но они менее экономичны, чем круглые, и труднее возводятся.

Рис. 4. Схемы приемных устройств

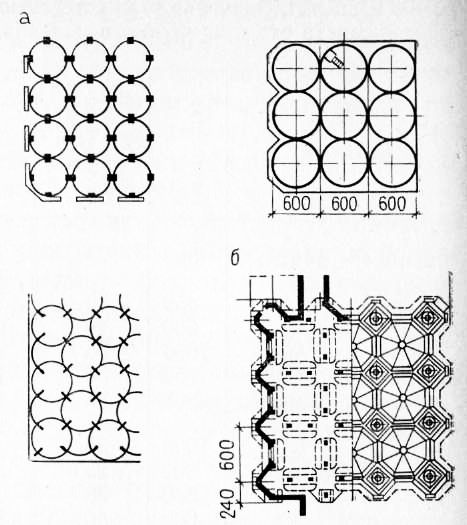

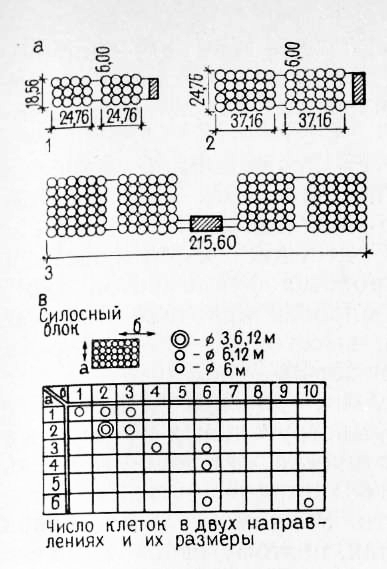

Рис. 5. Планировочные схемы силосных клеток (а) и некоторых их сочетаний (б) Широкое применение нашли наиболее экономичные круглые банки. Их размеры определяют в соответствии с характеристиками складируемых материалов. В СЭВ были приняты следующие унифицированные значения: для пшеницы — банки диаметром 6 м, для легкого зерна (подсолнуха) —18 и 24 м, для угля —12 м и т. д. У круглых и восьмиугольных банок имеются промежуточные пространства, которые могут быть использованы в качестве дополнительных объемов для хранения. Если истечение материала из «звездочек» затруднено, между ними и ячейками делаются перепускные отверстия. Отдельные звездочки могут быть использованы под вспомогательные лестницы, для монтажа контрольных и других устройств (например, фильтров).

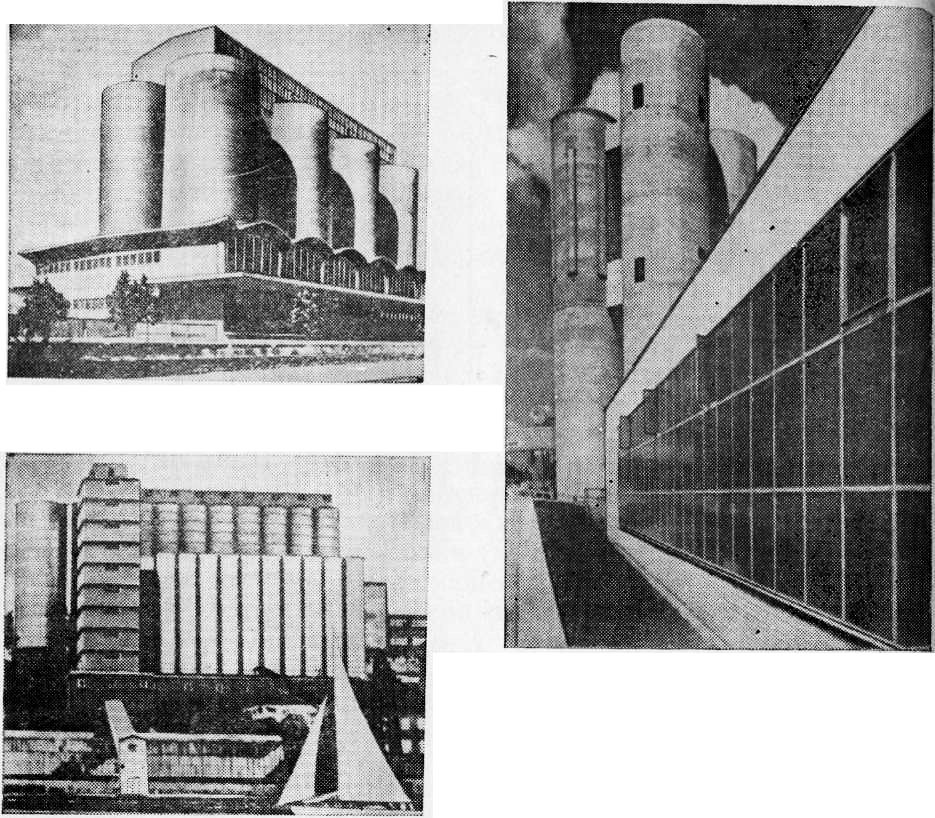

Рис. 6. Силосы

Рис. 7. Схемы надсилосной галереи: требования эстетики

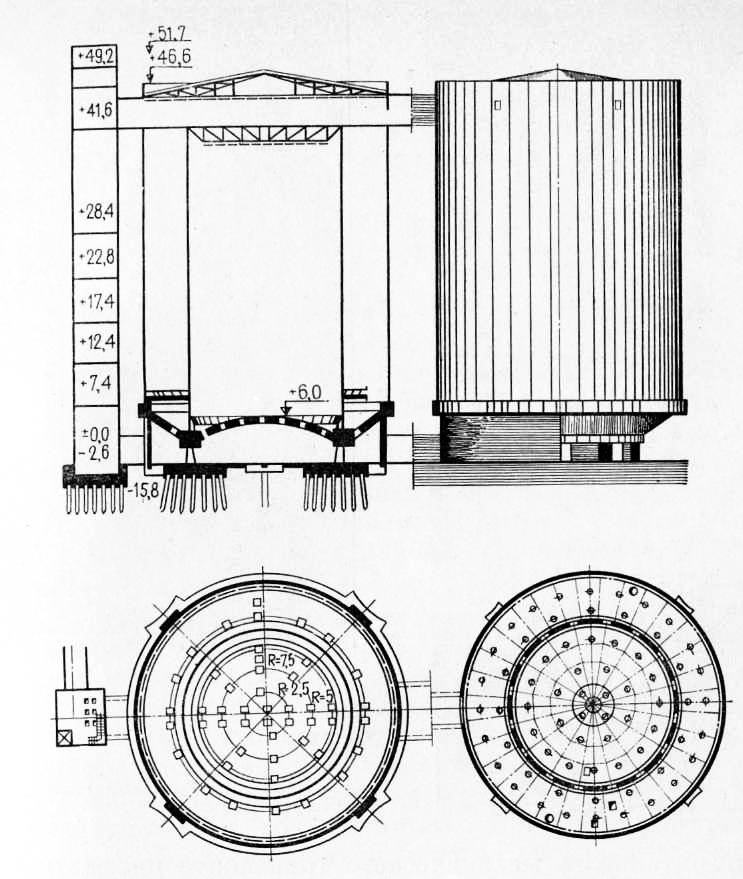

Рис. 8. Схема силосов В плане ячейки расположены параллельными рядами или в шахматном порядке. Число рядов определяется из расчета минимальной потребности в продольных транспортерах. Рационально,, чтобы число рядов было четное, т. е. два (редко три) ряда на одну погрузочно-разгрузочную линию. Практика в СССР показала, что наиболее подходящими являются силосные корпуса с 3, 4 или 6 рядами ячеек (при 0< 6 м). Длина ряда обусловлена оптимальными технологическими, энергетическими (мощностью электродвигателя) и конструктивными возможностями, возможностями строительной техники (наличием подвижной опалубки, вылетом стрелы крана и др.). Секции имеют L<l,5-b2B (SB), где В — ширина блока. Банки 0 18 м, как правило, бывают однорядными (в СССР силосные блоки с малыми диаметрами банок унифицированы) . ‘Высота силосных банок определяется необходимой емкостью и модулем 1,2 м (унифицированной считается высота 10,8; 15,6; 18; 20,4; 26,4; 30 м). Более целесообразна с экономической точки зрения большая высота (если позволяют несущие характеристики грунта при экономичных способах устройства фундаментов и отсутствии сейсмичности). Вот почему в мировой практике эксплуатируются силосные двухэтажные банки высотой 40—45 м и даже 60 м. У нас обычно высота силосов достигает 22—25 м. В эстетическом аспекте предпочтительны силосные банки более стройных очертаний. В этом смысле у многоугольных и круглых банок есть преимущество: светотень оптически «поглощает» часть ширины силоса и удлиняет банки, т. е. создается впечатление органической пространственной пластичности. У прямоугольных банок масса силосного блока огромная, тяжелая, поэтому необходимо его расчленить. В качестве теплоизоляции может быть использована лицевая фактура облицовочного слоя. Архитектурное решение надсилосной галереи и подсилосного этажа может быть более разнообразным. Они служат для размещения горизонтальных транспортных устройств. Ширина надсилосной галереи может быть меньше, чем ширина силосной части. Высота ее должна обеспечивать гравитационное истечение материала по соответствующим рукавам, т. е. высота зависит от числа рядов ячеек, которые обслуживаются одной транспортерной лентой. Она может иметь длину 3,6; 4,8; 6; 7,2 м (при однопролетной надсилосной галерее) и 10,8 или 14,4 м (при многопролетной). Сооружение будет выглядеть еще более выразительным, если надсилосную галерею и подсилосный этаж решить не самостоятельными объемами, а вписать в очертания банок. Это облегчает исполнение объекта с применением методов скользящей опалубки. Надсилосная галерея может быть решена с верхним освещением. Если надсилосная галерея и подсилосный этаж выделены из общей композиции, они могут иметь окна больших размеров. Крупные проемы в цоколе нежелательны как с конструктивной, так и с эстетической точки зрения. В этих случаях тяжелые высокие банки рекомендуется строить без цоколя с опиранием непосредственно на землю. Надсилосная галерея может иметь другую конструкцию (например, каркасную), но с эстетической точки зрения желательно, чтобы она была как можно меньше и зрительно легкой, выполненной из стекла. Рабочее здание служит для первичной обработки продуктов или только для размещения вертикального транспорта. Оно имеет обычно простую форму в плане и объеме. Размеры в плане составляют 12—18 м (реже 27—36 м). Творческий подход специалистов-технологов к рациональному размещению оборудования в здании позволяет уменьшить габариты рабочего здания, что является аиболее оптимальным решением с экономической и архитектурной ,очек зрения. В общей композиции здание должно быть только акцентом, а основной элемент композиции — это силосный корпус. Высота здания, выполняемого в монолитном железобетоне с использованием подвижной опалубки, равна 60—70 м (например, комбинат №4 в Москве), а при сборном строительстве достигает 48 м. До настоящего времени она определялась из условий, что чистое зерно из весов должно прямо поступать в банки, минуя второй подъем. Благодаря пневмотранспорту дополнительные расходы на частичный подъем продуктов в надсилосную галерею незначительны, поэтому здания могут иметь высоту, ненамного превышающую высоту банок. Небольшая разница в высоте необходима для размещения в этой надстройке сепараторов, циклонов и фильтров, особенно при пылевидных, сыпучих материалах. Этажи рабочего здания имеют разную высоту, что в определенной мере осложняет решение лестниц и фасадов. Затруднения возникают и из-за различной потребности в освещении помещений по этажам (в зависимости от расположения бункеров по отношению к наружным стенам). Хорошее планировочное решение — когда продольная стена остеклена, а торцовые стены глухие и к ним примыкают бункеры, обеспечивая удобную связь для их разгрузки. Для маскировки различной высоты этажей целесообразно при остеклении использовать мелкие оконные элементы, а отдельные проемы объединять общей подоконной горизонтальной полосой. Решение фасадов должно быть лаконичным, без дополнительных оформительских приемов, которые выглядят искусственными. Над рабочим зданием (особенно, когда оно совмещает транспортные и коммуникационные функции) иногда предусматривают обзорную площадку, которую можно удачно использовать при архитектурном оформлении. Зерносушильные агрегаты имеют размеры соответственно с их. типом и вместимостью при Q=24-f-32 т около 10 (8,5) ХЗ м. При архитектурном оформлении их целесообразнее рассматривать отдельно как агрегаты или оборудование, но не как здание. Они должны быть легкими. Путем использования соответствующих материалов и окраски их следует зрительно отделить от рабочего здания и силосного корпуса. Административно-бытовые и вспомогательные объекты включают в себя следующие помещения: Эти объекты и помещения, разнородные по функциональному назначению, являются предметом разнообразных творческих решений. Их можно решать сблокированными и отдельно стоящими. Различные подсобные и вспомогательные объекты придают индивидуальность композиции комплекса. Оформление элементов благоустройства носит подчиненный характер, зависящий от окружающей среды. Так же, как и для погрузочно-разгрузочных эстакад, для них наиболее подходящим является горизонтальное решение, контрастирующее с вертикальным ритмом силосных банок. Общее оформление элементов силоса не должно восприниматься как декорация (аппликация), оно должно органически вписываться в технологические, конструктивные и архитектурные решения. Силосы— объекты с естественной объемной пластичностью. Их положительное восприятие зависит от общих пропорций и соотношения между отдельными элементами сооружения. Поэтому добавление лишних деталей (карнизов и др.) здесь более чем где-либо выглядит эклектичным. На характер оформления отдельных элементов оказывает влияние и способ их строительства. Например, для скользящей опалубки более подходящими являются вертикальные элементы без горизонтальных выступов. Сборное строительство имеет другие особенности (блоки, плиты с наружными ребрами, объемные элементы и др.). Решающим для положительного восприятия сооружения остается качество исполнения, особенно это касается неофактуренного бетона. Композиция силосных складов может быть объемной или фронтальной (симметричной или асимметричной), развитой в одном или в двух направлениях. При объемной композиции рабочее здание служит в качестве ядра композиции, это—первый прототип современного силосного склада. Другой пример подобной композиции — комбинация силосных банок со складом для упаковочного материала. Обычно это небольшие силосы без транспортерных галерей, действующие по гравитационному принципу и с небольшой вместимостью (до 200 т/сут). Фронтальная композиция может быть асимметричной и симметричной. Центр и ось композиции составляет рабочее здание, являющееся вертикальным элементом. Оно может быть объединено в один блок с силосами или расположено отдельно от них. В первом случае имеются технологические преимущества: уменьшаются транспортные связи, сокращаются расходы на эксплуатацию. В конструктивном отношении такое объединение иногда целесообразно, но разница в высоте не должна быть значительной, и рабочее здание должно иметь большую ширину. Современная строительная техника (особенно использование метода скользящей опалубки) диктует отделение рабочего здания от силосов. Компактность объема, которая при небольших складах усиливает их монументальность и выразительность, при больших складах делает сооружения зрительно очень тяжелыми, и они труднее вписываются в городскую и природную среду.

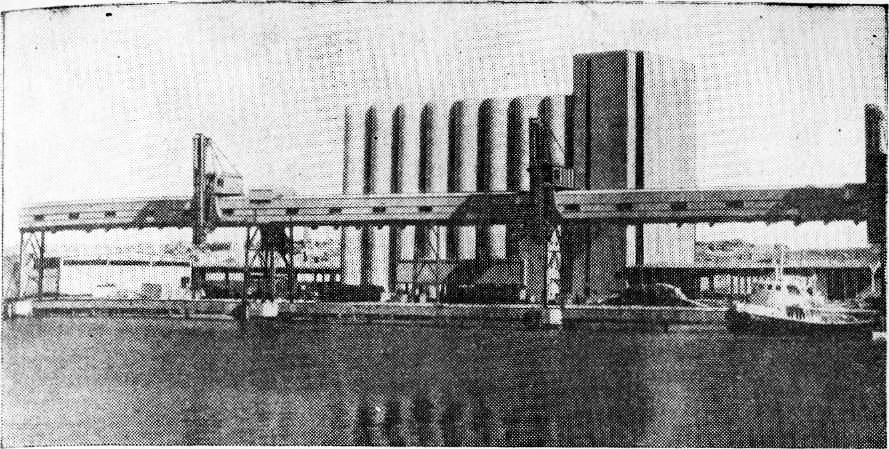

Рис 9. Примеры компоновочных схем силосных корпусов автомооильного и дорожного транспорта; с автомобильным и водным транспортом, с автомобильным, железнодорожным и водным транспортом

Рис. 10. Схемы современных объемно-планировочных решений силосных корпусов Фронтальная композиция решается в основном применением силосных банок. Их конфигурация имеет существенное значение. Наиболее неблагоприятное впечатление производят банки, вписанные в квадрат. Хорошее впечатление создается, когда силосная часть имеет горизонтальные пропорции, причем ее отдельные секции могут быть вертикальной формы. Вот почему при уточнении высоты банок необходимо учитывать их число в одном ряду: это — основа хорошей композиции и удачной архитектуры, органически вписывающейся в окружающую среду. При использовании метода скользящей опалубки силосная часть делится на секции, состоящие из 1/2 и 4/3 клеток, что обусловлено технологической необходимостью. В эстетическом отношении такое деление зрительно облегчает восприятие общей массы силосного склада, обогащает композицию. При создании единой композиции застройки (силосного склада с промышленными зданиями) необходимо руководствоваться следующими соображениями: Общее композиционное решение склада, независимо от его внешнего вида, должно предусматривать возможность его расширения (новые силосные банки или целые секции) без нарушения общего единства. При последующих расширениях возникают эстетические проблемы организации связи новой части объекта с построенной в различное время (с использованием различной строительной техники, разным подходом к формированию архитектурного образа и т. д.). Необходимо тем не менее искать общее архитектурное решение, добиваясь того, чтобы новый комплекс воспринимался единым ансамблем.

Рис. 11. Решение силуэтов силосных корпусов

Рис. 12. Решение силосного склада с погрузочно-разгрузочной галереей для судов в г. Латакия, ИПП Пищепроект Такие элементы, как вентиляционное оборудование, самотечные трубы и насосы, башни и стрелы кранов, находятся вне объема склада и различаются по форме и размеру. Они ухудшают эстетический вид сооружения, усложняют работу архитектора. По возможности, они должны быть объединены в ряд, лучше метрический, кс торый необходимо отделить от тяжелой массы сооружения и использовать как элемент общей композиции объекта. В противном случае эти элементы необходимо локализовать зрительно через цвет, фактуру, легкий материал. Недопустимо, однако, применять несвойственную этим элементам отделку. Погрузочно-разгрузочные эстакады могут играть весьма положительную роль в общей композиции. Они связывают зрительно тяжелую массу силосов с землей, способствуют целостному восприятию композиции, состоящей из большого числа объектов. Эти эстакады формируют силуэт, типичный для соответствующего вида силосного склада (например, портовый склад). Унификация и типизация не должны охватывать все элементы композиции. Рекомендуется типизировать отдельные объемные элементы: банки, секции, рабочее здание, приемные устройства и др. Типизация должна быть гибкой и осуществляться по открытой системе или на основе серии проектов с оптимальными технологическими, конструктивными и эстетическими решениями. Различное Расположение этих типизированных элементов может привести к созданию многообразных композиций, исключающих монотонную повторяемость. Архитектурные особенности некоторых видов силосов. Элеваторы для зерна имеют своеобразный силуэт. У приемных силосных складов доминирует объем рабочего здания, а передаточные и базисные склады характеризуются большими силосными блоками. Объемная композиция в этом случае будет удачной, если основной объем (силосную часть) очистить от второстепенных элементов: например, если надсилосную галерею решить нейтрально или вписать в объем силосных банок. В нашей практике наибольшие затруднения возникают со вспомогательными зданиями. Обычно их возводят одно- или двухэтажными в форме параллелепипеда и наиболее часто пристраивают к рабочему зданию. Увеличивать их высоту до высоты банок бесполезно, так как у них различный силуэт. Лучшее решение — разместить вспомогательное здание между рабочим зданием и банками в виде перехода. Во всех других случаях рекомендуется эти вспомогательные объекты отделять от основного сооружения или частично включать в объем рабочего здания (на свободную площадь), а частично (сообразно с видом помещений) блокировать с другими подсобно-вспомогательными зданиями в комплексы. Силосные склады для муки возводят при заводе-производителе (мельнице) с емкостью хранения, рассчитанной на 20 сут, или при заводе-потребителе (хлебозавод) с емкостью хранения, рассчитанной на 7 сут. Технологические особенности силосов этого типа следующие: Силосные банки бывают обычно прямоугольной формы (размеры в плане 2,5×3 м) с гладкой внутренней облицовкой, допускающей легкую очистку. Число банок должно быть не меньше 8, а их емкость рассчитана на хранение от 15—20 до 40 т муки. Мука поступает по трубопроводу непосредственно из силосов мельницы или из цистерн-муковозов, поднимается пневматическим устройством и распределяется в горизонтальном направлении механическим транспортом. Следовательно, и здесь необходимы надсилосные и подсилосные галереи. Благодаря объемно-планировочному решению силосные банки легко можно объединить между собой в один блок и с другими зданиями комплекса. Но по конструктивным соображениям (особенно при использовании скользящей опалубки) желательно их выделить в самостоятельные объемы.

Рис. 13. Силос для сахара, построенный по системе «Люкс» в Голландии Стены банок представляют собой глухие плоскости, удобные для устройства теплоизоляции, или плоскости с проемами, когда вокруг банок предусматривается коридор для осуществления контроля и ревизии. Независимо от решения банок в подсилосном этаже и надсилосной галерее необходимо предусмотреть проемы для освещения и проветривания. Силосные склады для цемента возводят при заводе-производителе или заводе-потребителе. Их емкость от 1500—6000 До 24 000—72 000 т. Цемент очень чувствителен к влаге. Он распределяется в банки по маркам. Малая разнородность материала позволяет сооружать ограниченное число банок, но больших по объему и круглой формы диаметром 3, 12, 15, 18 м, различной высоты (до 30 м). Четвертая часть площади дна занята аэрационными решетками. банкам пристраивают небольшую вертикальную башню, в которой размещаются лестница, пневматическая установка и отдельные технологические помещения. В последнее время благодаря замене горизонтального механического транспорта пневматическими линиями отпадает необходимость в надсилосной галерее.

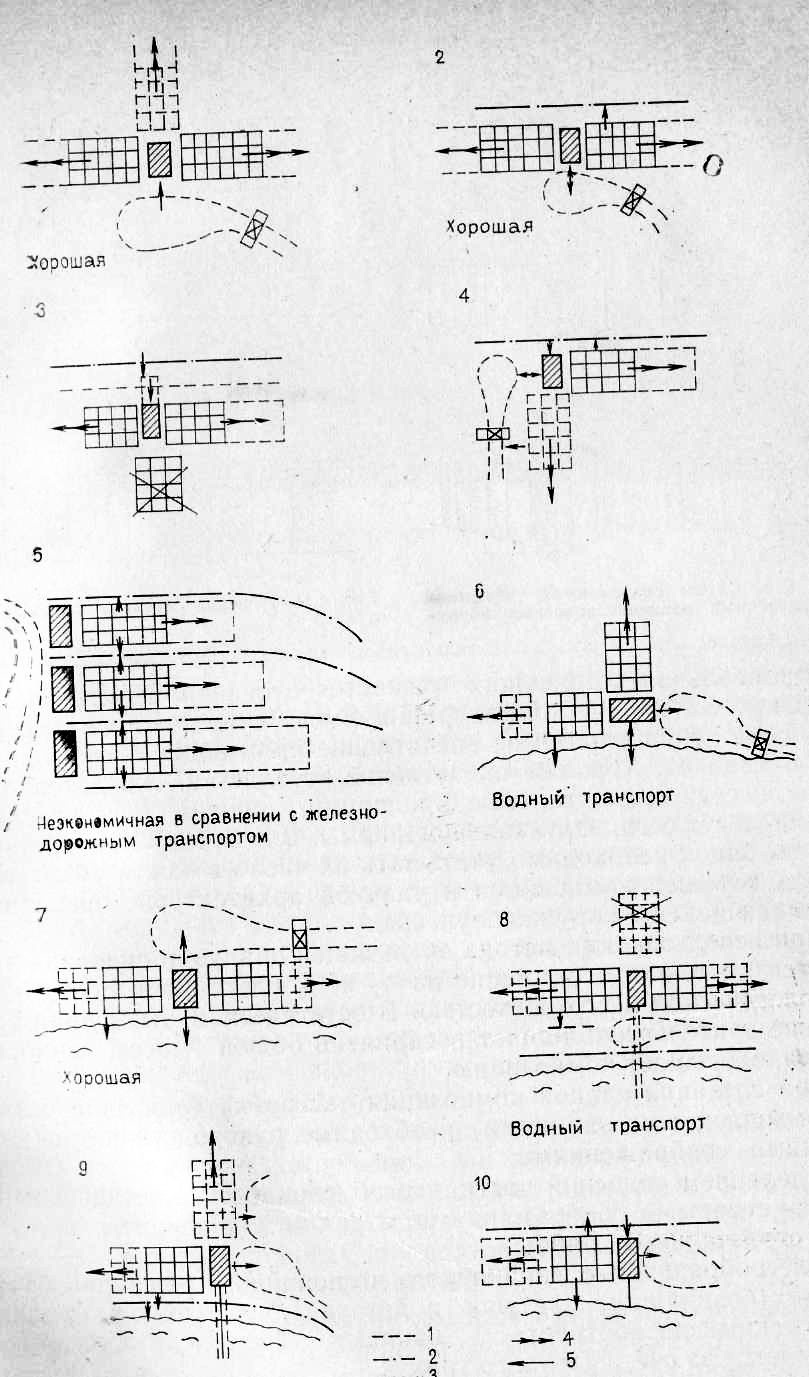

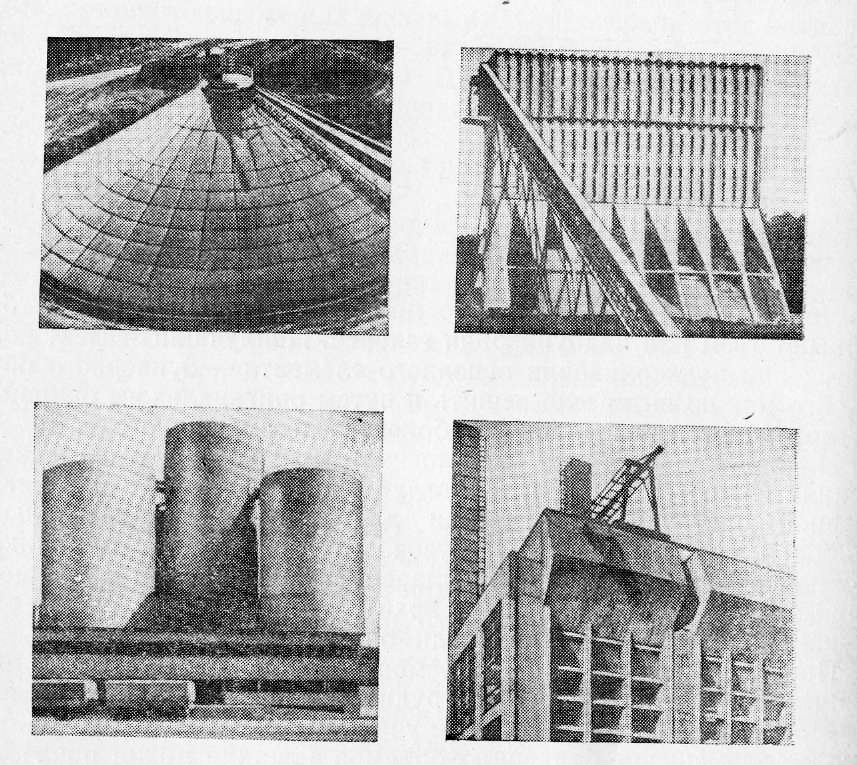

Рис. 14. Примеры силуэтного и объемного решения силосов По внешнему виду банки громоздкие и тяжелые. Поэтому в современном проектировании цементных силосов наблюдается тенденция к разблокированию объемов. Более правильным следует считать стремление сохранить композиционный принцип отделения силосных банок от других зданий. Его можно усилить, если для оформления фасадов использовать различные по виду и фактуре материалы (например, бетон без фактурного слоя для банок и волнистый асбестоцементный лист или облицовку лицевым кирпичом для зданий). Проектирование силосов — это одна из развивающихся сфер деятельности архитекторов и инженеров. Кроме научных поисков в конструктивной области продолжаются и поиски в области архитектуры. Представляет интерес архитектурное решение силоса для сахара типа «Люкс» с двумя цилиндрическими банками в общем объеме, построенного в Голландии. Его внутренний диаметр 19 м, а емкость 20 000 т. В общей композиции рабочее здание и соединительная галерея полностью подчинены основному объему — силосной части. Другое интересное решение — силос для соды. Контроль силоса по высоте осуществляется через полуоткрытые смотровые коридоры. Тень, отбрасываемая платформой, создает живой пластичный образ. Примеры интересных решений силосов показаны на рис. 14 и рис. 15. Заслуживают внимания силосы в Латакии, запроектированные в ИПП «Пищепроект», силосы в Лозанне (Швейцария), в Хайзингене (из которых шесть клеток диаметром 11 м), элеваторы для зерна в Омске (СССР) и др. Из силосов для цемента наибольший композиционный интерес представляют силосы в Хелхайме (ФРГ), Дикерхофе, Амьонебурге и ДР. Силосы и окружающая среда — городская или природная. Выбор места расположения силосного сооружения определяется прежде всего его функциональным назначением. Так, производственные силосы располагают в населенных местах, в соответствующей промышленной зоне. Перегрузочные силосы строят около больших железнодорожных узлов и причалов или в складских базах возле крупных городов. Базисные силосы строят наиболее часто вдали от больших городов — в сельской местности. Приемные силосы располагают в центре производственного района (они часто служат также градообразующим фактором). В настоящее время наблюдается тенденция строительства силосных складов (например, элеваторов для зерна), входящих в единую общегосударственную сеть на основе территориального планирования. Проблема их месторасположения зависит от вида материалов— сырья или полуфабрикатов. При выборе места силоса на самой площадке большое значение имеет его связь с транспортными артериями (автомобильной дорогой, железнодорожным, водным путем). Погрузку материала непосредственно из силосных банок удобнее производить, когда они расположены параллельно транспортному пути, а при большем количестве видов транспорта — когда расположены параллельно пути с большим экспедиционным товарооборотом. На въезде и выезде транспортные средства должны проходить через автовесы. При определении места расположения производственных силосов необходимо учитывать общий технологический поток предприятия. Силосное хозяйство обособляется в отдельной зоне на площадке. Транспортный поток не должен мешать ритмичной работе предприятия. Удачным вариантом является объединение рабочего здания с мельницей в один блок, расположенный отдельно от силосного блока. Следует стремиться к блокировке небольших подсобно-вспомогательных объектов. Выбирая месторасположение для силосов, необходимо предусмотреть возможности увеличения в будущем мощности в соответствии с ростом производительности оборудования. Общие архитектурно-художественные требования. Поскольку силосы имеют значительные размеры (объем, масса), предельно простые формы, специфический силуэт и т. д., они воспринимаются с больших расстояний, выделяются по масштабу в застройке и доминируют в окружающей среде. Архитектура этих объектов (даже плохая) диктует определенные условия. Их удачное включение в окружающую застройку способствует, с одной стороны, повышению выразительности самого сооружения, а с другой — разнообразию городского ансамбля или ландшафта. С точки зрения архитектуры силосы — объекты чисто функциональные. Чтобы усилить их выразительность, необходимо четко расчленить объемы по горизонтали и вертикали. Кубовидный объем производит впечатление тяжести и не воспринимается ни в гармонии, ни в контрасте со средой.

Рис. 15. Примеры решения силосных складов В природном окружении существенное значение имеет силуэт объекта. Он должен быть простым и четким. Необходимо иметь в виду и конфигурацию участка застройки: тяжелый по массе объем, поставленный на выпуклую поверхность (например, на возвышение), может необоснованно подчинить среду; этот метод наиболее подходит для возведения мемориального памятника или другого общественного объекта. Внимательного отношения требует и размещение сооружения в долине, во впадине, где оно воспринимается не Целиком и может потерять свою выразительность. В городской застройке (промышленном комплексе) отдельно стоящие силосные склады могут зрительно сочетаться с другими крупными объектами. Отдельно стоящий объект, особенно в небольших населенных пунктах с низкой застройкой, может взять на себя роль организующего акцента в окружающей панораме. В подобном случае при уточнении общей композиции необходимо иметь в виду масштаб и характер окружающей застройки. Иногда более подходящими будут решения с более низким рабочим зданием, с мелкими силосными банками и т. д. Близость к водной поверхности усиливает роль силоса. На морском берегу, когда силос расположен близко от берега (на переднем плане), его воздействие на застройку берега проявляется наиболее заметно. С речного берега обзор береговой панорамы более ограни чен в зависимости от места наблюдения. Силосы необходимо изучить и как градостроительные элементы Надводные погрузочно-разгрузочные галереи могут (при соответствующей архитектуре) вследствие отражения в воде увеличивать художественное воздействие объекта, подчеркивать композиционную связь сооружения с водной поверхностью. Цвет может усилить выразительность силосов. При его выборе необходимо учитывать среду, массу объекта, эксплуатационную долговечность красителей. Например, силос, расположенный в природной среде, выиграет, если будет иметь светлый тон, который контрастирует с зеленым или синим фоном (если это море). Но белый цвет не будет эффективен, если силос возведен в загрязняющей окружающую среду промышленной зоне или предназначен для хранения материала темного цвета. Силос, имеющий большую вместимость, становится еще более тяжелым, если он темного, серого, мрачного цвета. У бетона без фактурного слоя или у другого подобного материала желанный цветовой эффект достигается путем сочетания с материалами, имеющими различный цвет и фактуру, полученными с помощью окраши вающих добавок и лицевой обработки поверхности. Благоустройство территории вокруг силоса улучшает его вое приятие. Следует проводить посадки деревьев и кустарников в боль ших промышленных районах с целью защиты прилегающих жилищных районов от производственной пыли и шума. Озеленение необходимо для создания санитарно-гигиенического микроклимата и как среда для отдыха рабочих на предприятиях. Чтобы обеспечить благоустройство территории около силосов, заблаговременно строят все инженерные сооружения и вспомогательные здания, а также поддерживают высокую производственную культуру на предприя тии. При оформлении объектов, имеющих масштаб, несоизмеримый с ростом человека, можно использовать пластические средства. Они должны быть строгими и стилизованными для самих сооружений и более детализированными и живыми для окружения. Их тематика и содержание должны выражать основную функцию сооружения, соответствовать условиям эксплуатации объекта и находиться в гармонии с окружающей средой. Бункера — это саморазгружающиеся сооружения для сыпучих материалов плотностью до 3000 кг/м3 (зерно, цемент, уголь, руда, известь, песок, дробленый камень, шлак и др.). Их применяют в основном на предприятиях, относящихся к добыче руды, рудопере-рабатывающих, строительных материалов, ТЭЦ и др. Они отличаются от силосов размерами и пропорциями ячеек. Бункера имеют высоту меньше, чем 1,5 D, или больше 1,5 Lmslkc, где D И Lмакс размеры горизонтального сечения. Классификация. Различают следующие типы бункеров по эксплуатационным качествам: В зависимости от расположения на генеральном плане бункера бывают: надземными (над железнодорожными путями или автомобильными дорогами), наземными и заглубленными (под железнодорожными или автомобильными дорогами либо под другим видом механического транспорта). Бункера могут иметь сечение круглой, квадратной или прямоугольной формы. Воронки бункеров бывают конусно- и пирамидально-образные, траншейные или комбинированные. Все стенки бункера или две из них выполнены с уклоном на 5—17° больше угла естественного откоса материала. Бункера монтируют отдельно друг от друга или объединяют в секции. В последнем случае дно может быть корытообразным с продольными или поперечными ребрами жесткости. Бункера могут быть открытыми и закрытыми, под козырьком или навесом, могут быть встроены в здание или образовывать самостоятельное бункерное здание. Емкость, тип и способ строительства бункера определяются свойствами сыпучих материалов (степенью агрессивности, крупностью фракций и др.), расчетным сроком эксплуатации (если в здании, то в соответствии с его эксплуатационными сроками), нормативными сроками строительства, особенностями погрузки и разгрузки (с использованием механических средств или без них). Емкость одной ячейки бункера (согласно данным в СССР) 90—380 м3. Технические характеристики. Бункера имеют следующие элементы: Бункера изготовляют из металла толщиной 6—10 мм, дерева или из железобетона, монолитного или сборного. Монолитный железобетон используют при больших динамических нагрузках (например, Загрузка с большой высоты), а сборный железобетон — при большой повторяемости ячеек (во избежание изготовления сложной опалубки). Вертикальные стенки имеют постоянную толщину 15 см или более. Расстояние между колоннами 6 м. Желательно при корытообразных бункерах продольные стенки соединить поверху поперечными связями, а при высоких колоннах — и с поперечными балками. Внутренние поверхности должны быть гладкими, без острых углов и ребер, приводящих к образованию сводов и увеличивающих трение и сопротивление при разгрузке материала. В технологическом и конструктивном отношении необходимо предусматривать вуты. Если поступающий материал имеет высокую температуру, стенки бункера должны иметь соответствующую изоляцию. С этой целью, а также для предотвращения истираемости стенки и днище облицовывают стальными листами толщиной 5— 8 мм и более, плитами толщиной 30—40 мм или рельсовыми балками. Сверху бункера покрывают решетками, которые предохраняют стенки от сильных ударов. Днище бункера может быть выполнено из бетона или металла. Эти материалы используют и в комбинации: железобетонные стены и металлическое днище. Железобетонные бункера делают аналогично силосам (см. «Силосы»), У гибких стальных бункеров днище имеет форму, образованную движением квадратной или кубической параболы. Днище работает только на растяжение, и поэтому здесь нет необходимости в усилении ребрами. При такой конструкции бункеров достигается экономия стали. Выпускные отверстия бункеров могут быть круглыми, квадратными, прямоугольными или щелевыми. Они открываются полностью или частично (пересеченные ребрами, с ручным или механическим приводом с пульта управления). Для подогрева материала используют отопительные трубы, располагаемые в облицовке с внутренней стороны. Архитектура бункеров. При проектировании отдельно стоящих бункеров необходимо:

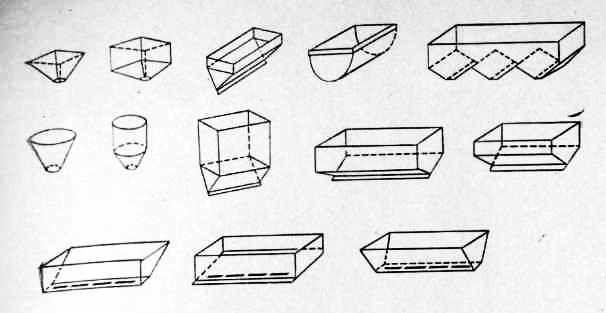

Рис. 16. Типы бункеров различной формы, бункерных клеток

Рис. 17. Схемы объединения бункеров в блоки Наиболее простыми в технологическом и конструктивном отношениях являются наземные и заглубленные бункера. У них нет ни опорной конструкции, ни галереи для контрольно-измерительных приборов, упрощен и вид разгрузочного устройства. Эти бункера применяют при большой оборачиваемости материала и для менее Ценных материалов. Предметом архитектурного оформления в этом случае является покрытие (если оно предусмотрено). При встройке бункерных объемов в здание возникают конструктивные осложнения, а часто и трудности при создании архитектурного образа (появляются глухие участки стен на фасадах зданий). Однако это трудно осуществить при большой разобщенности бункеров, поэтому желательно их сблокировать с целью отражения их темы на фасаде. Следовательно чтобы добиться эстетически полноценного вида встроенных бункеров, специалист-технолог должен творчески подойти к выбору формы бункеров и их расположению.

Рис. 19. Архитектура бункерных зданий и сооружений При компоновке нескольких бункеров в единый объем здания или сооружения имеются все условия для чистого конструктивного решения и создания образа, наиболее полно отвечающего транспортной схеме и экономически целесообразного с точки зрения использования пространства. В архитектурном отношении бункерные здания представляют большие архитектурно-композиционные возможности: глухие фасадные поверхности, опорная колоннада, использование бетона без облицовочного слоя в фасадных плоскостях и др. Успехи здесь зависят от умения архитектора привлечь на свою сторону других специалистов и заказчика. Бункера и окружающая среда. На горнодобывающих предприятиях, горно-обогатительных комбинатах, объектах стройиндустрии и других предприятиях создается очень много бункерных складов на небольшом расстоянии друг от друга. Возникает возможность восприятия их всех в комплекс. Для создания единства и образного выражения требуется творческий подход. Такие условия имеются при использовании принципов унификации и типизации строительных элементов. Вместе с тем монолитный способ их возведения также имеет право на жизнь, так как с его помощью можно осуществить строительство бункерных складов с учетом целого ряда специфических условий (большие нагрузки, сейсмика и т. д.). Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|