|

|

Навигация:

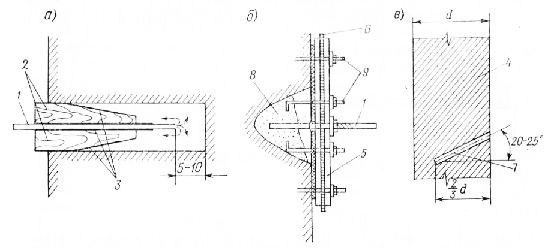

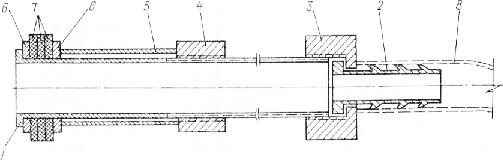

Известно несколько способов ремонта бетонных и железобетонных конструкций: инъекционные; торкретирование; замена поврежденного или ослабленного бетона новым; укрепление поврежденных элементов путем увеличения их рабочего профиля. Инъекционные способы ремонта следующие: силикатизация, цементация, комбинированные способы, пластырная цементация. Наиболее эффективны цементация и силикатизация. Минимальная ширина трещин, поддающихся заделке посредством цементации, составляет 0,2-0,3 мм. Трещины меньших размеров лучше всего заделываются путем силикатизации. Комбинированный способ инъекционного ремонта применяется для заделки в массиве бетона как крупных, так и мелких пор и трещин. При этом вначале цементируются крупные трещины, а затем через вновь пробуренные скважины нагнетают силикатизирующий раствор. Силикатизация. Для силикатизации необходимы: два поршневых насоса, два манометра, два пневматических шланга длиной 5-6 м, два ведра и два ареометра. Все это составляет две нагнетательные установки, из которых одна предназначена для нагнетания жидкого стекла, другая — хлористого кальция. Выпускаемое промышленностью жидкое стекло имеет удельную массу 1,45-1,50 г/см3. Для приготовления раствора его разбавляют водой (летом — холодной, зимой — горячей). Хлористый кальций поступает на объекты в жидком или кристаллическом виде, и его растворяют до требуемой удельной массы также водой. Для силикатизации удельная масса стекла должна быть 1,33-1,36, а раствора хлористого кальция — от 1,21 до 1,28 г/см3. Жидкое стекло нагнетают под давлением 0,05-0,4, а хлористый кальций -от 0,6 до 0,7 МПа. Цементация. Для нагнетания в тело колодца цементного теста необходимо иметь: растворонасос производительностью до 1 м3/ч; механическую смесительную установку емкостью 0,5- 1 м3; инъекторы или отрезки газовой трубы диаметром 19 мм, длиной 25-40 см, с резьбой на одном конце для присоединения нагнетательного шланга; резиновый шланг (пневматический) диаметром 19 мм, длиной, устанавливаемой на месте работ, но не более 20 м (расстояние от скважины до насоса не должно превышать 20 м); резиновый всасывающий шланг диаметром, равным наружному диаметру штуцера насоса; манометр; металлическое сито с отверстиями 2x2 мм для просеивания цемента; перфоратор РПМ-17 (или ОМ-506) с бурами диаметром 20- 32 мм; отбойный молоток с пиками; передвижной компрессор производительностью 5-6 м3/мин.  Рис. 1. Устранение фильтрации бетонных стен колодца а — закрепление трубки в скважине; б — установка опалубки; в - бурение скважины 1 — трубка 0 19 мм; 2 — деревянные клинья; 3-пакля; 4 — бетон; 5 -опалубка; 6 — рубероид или листовая резина; 7 — шов; 8 — раствор; 9 — шпильки для крепления опалубки Цементацию рекомендуется производить в первую очередь на участках значительной фильтрации, для чего предварительно обследуют все участки и намечают очередность цементации. В местах наиболее выраженной фильтрации бурят скважины глубиной 20-35 см при толщине стены 50-75 см и глубиной 50--60 см при толщине стены 1 м и более. Скважины располагают по возможности в нижней части фильтрующего участка, чем снижают напор фильтрующей воды в верхней его части и дают возможность наложить на стену цементную штукатурку. Чтобы ускорить схватывание раствора, к воде добавляют 20% жидкого стекла (к объему воды). На участках, где напор фильтрующей воды снизить скважинами не удается, прибегают к заделке раковин и трещин. Уплотнительный материал в бетоне закрепляют плоскими клиньями или колышками. Затем нагнетательную трубку вставляют в скважину концом, плотно обернутым паклей на всю длину защемления ее в скважине, а другой конец закрепляют деревянными клиньями, также обернутыми паклей. Трубку не доводят до конца скважины на 5-10 см (рис. 1). После установки трубок каждую из них в отдельности подключают к насосу и испытывают давлением воды. Так проверяют качество их установки и выявляют новые фильтрующие точки; последние временно тампонируют деревянными клиньями с паклей. В наиболее отдаленных точках дополнительно устанавливают трубки. Наиболее удачным для ликвидации фильтрации оказался инъектор, конструкция которого показана на рис. 2. Он состоит из нагнетательной трубки с внутренним диаметром 19-25 мм; завершенного штуцера для насадки нагнетательного резинового шланга; накидной гайки; гайки, прижимающей упор из трубы, упирающейся в металлические шайбы, между которыми расположен эластичный резиновый манжет. Собранный инъектор вставляется в скважину на две трети длины от выступа нагнетательной трубки до гайки, с помощью которой уплотняется резиновый манжет, зажатый между двумя шайбами. Внешний обвод манжета создает плотную, водонепроницаемую завесу в скважине.  Рис. 2. Инъектор для цементации 1 — нагнетательная трубка 0 19-25 мм; 2 — штуцер; 3 — накидная гайка; 4- гайка; 5 — упор из трубы; 6 — металлическая шайба; 7 — резиновый эластичный манжет; 8 — резиновый шланг от растворонасоса В тех случаях, когда наружные раковины имеют большую фильтрацию и не могут быть заштукатурены, устраивают плотную опалубку (из досок 40-50 мм в два щита с прокладкой рубероида или листовой резины) площадью в 1,5-2 раза большей площади раковины. Перед установкой опалубки на ее внутреннюю поверхность настилают ровный слой строительного войлока. После закрепления щита его уплотняют паклей. Трубку для нагнетания смеси заделывают в опалубку заранее. Для цементации применяют портландцемент марки 400- 500. Консистенцию смеси подбирают по массе (цемент-вода) — от 1: 12 до 1:1, причем наиболее желательно принимать ее на основе испытания бетона на удельное водопоглощение или после опытных нагнетание. В зависимости от толщины стен колодца или сооружения определяется безопасная предельная величина давления нагнетания; величина давления нагнетания повышается постепенно от начальной до предельной — расчетной, превышать которую не разрешается. Для контроля за давлением в трубке для нагнетания устанавливаются манометры и кран. Во избежание утечки цементного теста все трещины, щели и каверны с наружной стороны должны быть заделаны цементным тестом, затворенным на жидком стекле, что обеспечивает его схватывание за 3-5 мин. Процесс нагнетания считается законченным, когда при заданном расчетном давлении скважина перестанет поглощать цементное молоко или тесто; тогда перекрывают кран у трубки, чтобы схватывание цемента внутри бетона происходило под давлением. Качество цементации проверяется испытанием бетона на удельное водопоглощение контрольных скважин, которые бурятся в промежутках между зацементированными скважинами. В процессе нагнетания необходимо следить за нормальным поступлением смеси. При засорении шлангов цементация нарушается, а в шлангах образуется цементный камень. Поэтому ежедневно по окончании цементации оборудование и шланги надо тщательно промывать водой. Повышение водонепроницаемости бетона. Указав способы устранения фильтрации, следует вкратце упомянуть о мероприятиях, предотвращающих ее возникновение. Основными видами разрушающего действия воды на бетон являются: а) непосредственное растворение водой свободной извести, содержащейся в затвердевшем цементном растворе; б) воздействие агрессивных веществ, растворенных в воде; в) образование новых химических соединений, не растворимых в воде, связанное со значительным увеличением объема (при воздействии сульфатов и извести), что может вызвать разрушение цементного камня; г) замерзание воды в порах бетона, сопряженное с повышением ее объема на 9%. Известны случаи разрушения бетона пресными водами и, наоборот, его длительной сохранности в агрессивных водах. Решающим фактором при этом является большая или меньшая плотность бетона. Рассматривая указанные виды разрушающего действия воды, необходимо в случаях «б» и «в» выбирать цемент, наиболее соответствующий данным условиям; в случае «б», кроме того, нужно предусмотреть гидроизоляцию, защищающую поверхность бетона от воздействия агрессивной среды, и во всех вариантах применять бетоны повышенной плотности. Для защиты бетона от непосредственного воздействия воды служат следующие приемы: 1) нанесение 10-миллиметрового слоя торкрета; рекомендуется покрывать поверхность бетона двумя слоями, так как при образовании в первом усадочных трещин они будут заполняться вторым слоем (возникновение трещин исключается, если применять ВРЦ, так как слои торкрета на ВРЦ обеспечивают водонепроницаемость уже при толщине намета 3-4 мм); 2) укладка бетонной смеси в железобетонную оболочку, изготовленную в заводских условиях; стыки между плитами-оболочками (или блоками) можно сделать непроницаемыми для воды, уложив в них бетонную смесь посредством вакуумирования; 3) прогрев поверхности схватившегося бетона, в результате чего вода, содержащаяся в капиллярах, частично испарится, а частично переместится от нагретой поверхности в сторону не-прогретого бетона; на прогретую поверхность наносят жидкий стирол, который легко проникает в капилляры бетона, где при температуре 60-80° С полимеризуется и превращается в твердую смолу, благодаря чему бетон становится совершенно водонепроницаемым. Для достижения высокой плотности бетона на портландцементе необходимо: 1) назначить наименьшее водоцементное отношение (В/Ц), допускаемое по местным условиям укладки смеси; связанный с этим повышенный расход цемента (раствора) следует рассматривать как одно из условий получения долговечной конструкции; 2) весьма тщательно подобрать заполнители по фракциям, так как правильное составление раствора (цемент и фракционированные пески) обеспечивает не только большую плотность бетона, но и снижает расход цемента; 3) ввести в смесь добавки в виде порошка или эмульсии (раствора); добавки уменьшают пористость цементного камня и в то же время являются пластификаторами, что позволяет снизить В/Ц и повысить прочность бетона не менее чем на 20-30%; 4) изготовить наиболее равномерную смесь, пользуясь приборами принудительного перемешивания; 5) укладывать бетонную смесь в сооружение при вибрировании. Хорошо зарекомендовали себя следующие добавки: - церезит (церолит, гидрозит и др.), который своими мельчайшими частицами заполняет поры цементного камня и придает ему водонепроницаемость; - алюминат натрия, повышающий морозостойкость и водонепроницаемость бетона; цементно-песчаный раствор состава 1: 2 (по массе), затворенный с добавлением 3% алюмината натрия (по массе от воды затворения), через 1-3 дня становится непроницаемым для воды при давлении до 0,08 МПа, однако прочность его понижается не менее чем на 25%; - гидроокись железа совместно с гидратом окиси кальция, которые при твердении цементного раствора заполняют в бетоне микропоры и капилляры, что препятствует прониканию воды даже при значительном давлении; эта добавка не оказывает отрицательного действия на физико-механические свойства портландцемента, но на бетоны на глиноземистом цементе или пуццолановом портландцементе влияет отрицательно; - фуриловый спирт, вводимый в бетонную смесь в количестве 2-6% от массы цемента; - абиетиновая смола (абиетат натрия), омыленная (растворенная водным раствором едкого натрия), которая придает бетону наибольшую водонепроницаемость при добавке 0,02% ее от массы цемента. Во всех случаях до применения тех или иных добавок нужно получить предварительное заключение лаборатории. В настоящее время выпускается пластобетон (полимербе-тон), состоящий из 82% песка, 1,5% фурфурола, 13% стирола, 3,5% БСК (бензосульфокислота — белая сажа). Этот материал при объемной массе 2080 кг/м3 имеет прочность при сжатии 62 МПа; он водонепроницаем, примерно на 15% дешевле бетона марки 300 на портландцементе и устойчив в агрессивной среде, исключая азотную кислоту. В НИИОСПе для уменьшения водопроницаемости бетона предложено нагнетать в него под давлением маловязкую синтетическую карбамидную смолу. Она проникает и заполняет поры бетона размером от нескольких миллиметров до тысячных долей миллиметра и, затвердевая, придает дополнительную прочность бетону, увеличивает его водонепроницаемость и морозостойкость. В области строительства заглубленных сооружений наблюдается тенденция к резкому увеличению площадей и глубины погружения, что требует дальнейшего совершенствования традиционного способа погружения опускного колодца, а также разработки новых методов, обеспечивающих равномерную и регулируемую посадку, снижение сил трения о боковую поверхность колодцев и уменьшение лобового сопротивления. Весьма важной является унификация конструкций железобетонных опускных колодцев диаметром от 8 до 24 м любой высоты из железобетонных панелей. Такая конструкция разрабо- тапа специалистами треста Гидроспецфундаментстрой из железобетонных панелей длиной до 11,5 м, шириной до 1400 мм и толщиной 450 мм. При погружении колодца в слабые грунты панели выполняются с удлиненным до 4150 мм ножом; при нормальных грунтах длина ножа равна 2500 мм. С наружной стороны колодца вертикальные стенки закрывают металлическими пластинками шириной 50 мм, толщиной 12 мм, с шагом 200 мм, а с внутренней стороны приваривают сплошную металлическую пластинку. Главным следует считать обеспечение оптимальной толщины стен, удовлетворяющих требованиям прочности и условиям производства работ. Если собственная масса оказывается недостаточной для заглубления колодцев до проектной отметки, в их конструкции или технологии погружения необходимо предусматривать меры, способствующие облегчению опускания колодцев. К таким мерам относятся: - искусственное заглубление колодцев специально создаваемой (на период опускания) пригрузкой или с помощью мощных вибропогружателей; - устройство на контакте с грунтом тонкой прослойки из глинистого раствора, воды, воздуха или полимеров; - покрытие боковой поверхности материалами с малым коэффициентом трения их о грунт; подмыв грунта; использование взрывов; - электроосмотическое воздействие на грунт с целью ослабления связей с последующим их увеличением; - интенсивно внедряемые анкерные конструкции, предохраняющие колодцы от возможного подъема в результате гидростатического воздействия воды. Успешное применение тоннельной проходки для прокладки трубопроводов на ряде объектов показало, что этот способ может применяться более широко при условии усовершенствования малогабаритных гидромеханизированных агрегатов для разработки грунта. Индустриализация строительства насосных станций в сложных гидрогеологических условиях в северной строительно-климатической зоне свидетельствует о перспективности интенсивного внедрения нескольких рядом расположенных колодцев-оболочек небольшого диаметра, соединяемых между собой тоннелями для укладки трубопроводов. Весьма важной проблемой остается создание новых более совершенных методов расчета, учитывающих пространственную работу заглубленных сооружений. Главная цель такого расчета- назначение минимально допустимой толщины стен и их минимальное армирование, что в конечном итоге приведет к ощутимому экономическому эффекту. Решение упомянутых первоочередных задач позволит шире использовать рассматриваемые конструкции и методы производства работ на строительстве промышленных и гражданских сооружений в условиях Севера. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|