|

|

Навигация:

Беспламенное сжигание газа отличается от описанного выше сжигания газа несветящимся пламенем тем, что из горелки в топку поступает полностью готовая для горения газовоздушная смесь, содержащая количество воздуха, необходимого для полного сгорания газа, и которая сгорает очень быстро коротким, почти бесцветным пламенем. Для получения такой газовоздушной смеси наиболее подходящей горелкой является инжекционная горелка высокого давления, полного предварительного смешения, работающая на среднем давлении газа, обеспечивающая подсос всего воздуха, необходимого для горения. Так же с успехом применяются и горелки с принудительной подачей воздуха, при условии подачи в них всего необходимого для горения воздуха в качестве первичного. Однако вследствие больших скоростей вылета смеси из горелок (от 10 до 30 м/сек и выше), необходимых для предотвращения проскока пламени в горелки, устойчивость пламени очень мала и применение стабилизаторов его необходимо. Практикой сжигания газов давно уже отмечено, что устойчивость пламени полностью подготовленной для горения газовоздушной смеси может быть резко повышена, если такую смесь сжигать в окружении раскаленных огнеупорных материалов, применяемых в виде решеток, горок из боя шамотного кирпича и особенно туннелей, получивших большое распространение. Как показывают опыты и практика, сжигание газа в туннелях позволяет наиболее надежно получить полное сгорание горючих газов при наименьших избытках воздуха против теоретически необходимого, а значит является наиболее экономичным способом: сжигания газа. При этом сжигание газа может происходить с очень большим тепловым напряжением топочных объемов, о чем подробнее будет сказано ниже. Особенно эффективно применение этого способа для сжигания низкокалорийных газов: доменного, генераторного и газов подземной газификации угля. Также эффективно сжигание в туннелях и природных газов. Метан, составляющий основную горючую часть природных; газов, является медленно горящим газом, вследствие чего при сжигании природных газов бывает трудно добиться полного их сгорания при малых избытках воздуха. Даже увеличивая несколько избыток воздуха, не всегда удается получить их полное-сгорание. При беспламенном же способе сжигания можно получить полное сгорание природных газов при избытках воздуха а =1,02 — 1,05, т.е. при подаче воздуха только на 2 — 5% больше теоретически необходимого. Однако непременным условием сжигания горючих газов беспламенным методом является подача в туннель готовой для горен и газовоздушной смеси, т.е. весь необходимый для горения газа воздух (102—105%) должен подаваться в горелку для смешения с газом.

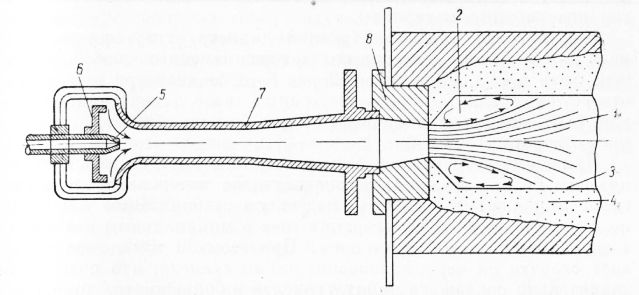

Рис. 1. Схема беспламенного сжигания газа: Опытами установлено, что устойчивость горения газа в туннелях может быть так велика, что позволяет сжигать газовоздушные смеси при скоростях вылета из горелки, значительно превышающих 100 м/сек, или смесей, разбавленных в несколько раз инертными газами (азотом). Особенно велика устойчивости горения подогретых газовоздушных смесей, сжигание которых может быть применено при необходимости получения более высокой температуры горения. Форма внутренней части туннеля должна быть цилиндрической или слегка конусной, расширяющейся к выходу (под углом 8°), а расположение выходного отверстия горелки должно быть строго в центре туннеля, вдоль его оси. Изготавливаются туннели из огнеупорного кирпича с огнеупорной набивкой следующего состава по объему: 1) порошка хромистого железняка 45%, огнеупорной глины 10% и порошка обожженного магнезита 45% или 2) аллуида 50%, шамота 30—20%, глины огнеупорной 20—30%; применяются также в^сокоглиноземный шамот н другие огнеупорные материалы. Как показал опыт, внутренний диаметр огнеупорного туннеля для сжигания природных газов беспламенным способом должен быть в 272, а длина в 12 раз больше диаметра выходного отверстия горелки. Для искусственных газов длина туннеля может быть меньше, примерно в 6—7 раз больше диаметра выходного отверстия горелки. При таком устройстве и размерах туннелей могут быть достигнуты не только условия, обеспечивающие интенсивное подогревание и поджигание смеси и надежную стабилизацию пламени, но и получение полного сгорания газа с минимальным избытком воздуха в самом туннеле. При этом 80—90% газа успевает сгорать на первой половине длины туннеля, что позволяет значительно сокращать длину туннелей в большинстве топочных устройств, против размеров указанных выше. Уменьшение длины туннелей возможно для всех газов до величины, равной 272 диаметрам выходного отверстия горелки, что достаточно для обеспечения поджигания смеси и надежной стабилизации пламени, но завершение сгорания газов будет происходить уже в объеме топочного пространства котла или печи. Повышение стабилизирующей пламя способности туннелей и сокращение их длины может быть достигнуто установкой в центре туннеля, по оси потока смеси, против выходного отверстия горелки, какой-либо насадки из огнеупорного материала обтекаемой формы в виде конуса. В этом случае при ударе струи смеси в конус за ним создаются дополнительные вихревые потоки разогретых газов, т. е. увеличивается турбулентность и поверхность фронта зажигания смеси, отчего ее воспламенение и сгорание будет происходить еще быстрее. В результате этого тепловое напряжение туннелей может быть повышено вдвое, а длина их сокращена наполовину. Тепловым напряжением топочного пространства принято называть количество тепла в килокалориях, которое выделяется при горении топлива на 1 м3 топочного объема в час. В газовых топках с пламенным сжиганием газа тепловое напряжение топочного пространства допускается в пределах от 175 до 350 тыс. ккал/м3 час. Тепловое же напряжение топочных объемов туннелей может превысить указанные величины в сотни и тысячи раз, что дает возможность значительно сокращать объемы топок. Благодаря возможности сжигания газовоздушных смесей в туннелях полным горением при наименьших избытках воздуха температура топочных газов получается более высокой, чем при сжигании газов другими способами. Поэтому сжигание газа беспламенным методом с успехом применяется в промышленных печах, в которых требуется повышенная температура топочных газов. Так, на Ижевском металлургическом заводе инжекционные горелки полного смешения различной производительности от 10 до 400 нм3 газа в час работают безотказно с туннелями на генераторном газе с теплотворной способностью до 1500 ккал на 1 нм3. На Макеевском металлургическом заводе перевод камерных и методических печей с факельного сжигания доменного газа светящимся пламенем на беспламенный дал экономию газа от 20 до 33%. Недостатком беспламенного метода сжигания газов является то, что сгорание газа происходит в длинных туннелях, а это мешает прямой отдаче тепла лучеиспусканием от горящего газа к поверхности нагрева котлов. Прозрачные продукты сгорания газов обладают пониженной способностью излучения, и если топка не имеет экранов или выходные отверстия туннелей не расположены против поверхности нагрева котла, прямая отдача тепла котлу будет понижена и может привести к работе котла с повышенной температурой отходящих газов, снижающий его к. п. д. Поэтому сжигание высококалорийных газов беспламенным методом в длинных туннелях в топках не экранированных котлов, работавших ранее на твердом топливе, не может быть рекомендовано. При этом раскаленная поверхность горки будет способствовать интенсивной отдаче тепла лучеиспусканием к поверхности нагрева котла, так как шамот, нагретый до температуры более 1100—1200 °С, обладает значительной способностью излучения, не уступающей прямой отдаче тепла от раскаленного слоя высокосортного твердого топлива. Эффективный способ беспламенного сжигания газа в котлах может быть получен при помощи панельных горелок. применяемых в нефтезаводских печах. В этой горелке полностью подготовленная к горению газовоздушная смесь поступает из смесителя горелки в металлическую камеру, из которой распределяется отдельными струйками по трубкам, привернутым к стенке камеры и из них выходит в туннели керамических призм, надеваемых на трубки, где и сгорает. Таким образом вся поверхность панели горелки, состоящая из торцов керамических призм (на рисунке 60—100 призм), обращенная внутрь топки, будет раскалена и способна поэтому равномерно излучать значительное количество тепла, особенно если будет находиться 10* против ряда кипятильных или экранных 1 труб котла, интенсивно охлаждаемых циркулирующей внутри них водой.

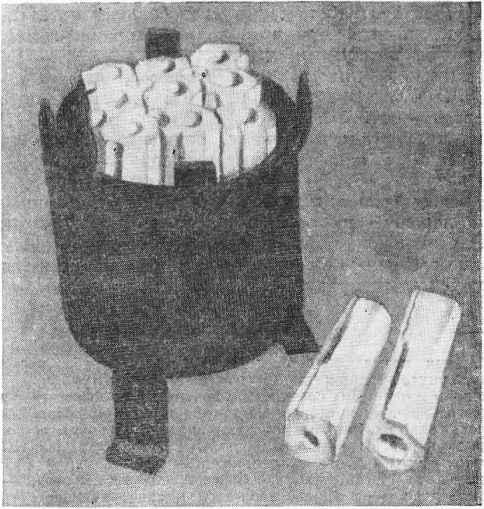

Рис. 3. Керамические призмы с дополнительными каналами по кромкам. В результате такого теплообмена от топочных газов к воде котел будет работать с возможно наименьшей температурой отходящих газов, т. е. с более высоким к. п. д. Кроме того,, температура внутри туннелей панели горелки будет не выше 1000—1250 °С, что вполне достаточно для обеспечения полного сгорания и способствует долговечной работе керамических призм. Горелка устойчиво работает, допуская большие пределы регулировки и обеспечивая при этом полное сгорание газов при избытках возуха в топке а =1,02 — 1,15. Керамические призмы изготовляются из 70% шамота класса А, 26% латненской глины и 6% асбеста. Огнеупорность этого состава — 1700 °С. Кроме прямоугольных призм, Главнефтемашем спроектированы горелки с панелью, составленной из призм, кромки которых образуют дополнительные туннели, расположенные между основными туннелями. Испытание таких горелок показало хорошую их работу, причем производительность горелки за счет дополнительных туннелей может быть повышена на 80% по сравнению с горелками, в которых панели составлены из прямоугольных призм. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|