|

|

Навигация:

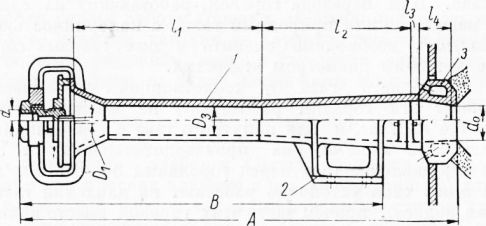

Инжекционные горелки высокого давления по своему устройству и принципу работы в основном не отличаются от инжекционных горелок низкого давления. Эти горелки работают па среднем давлении газа и способны инжектировать (подсасывать) полностью необходимый для горения газа воздух, почему они и называются горелками полного смешения. Вследствие хорошего перемешивания газа с воздухом в этих горелках они, как было сказано выше, способны обеспечить наиболее полное сгорание газа при наименьших избытках воздуха против других горелок. Наиболее распространенной горелкой высокого давления является горелка института «Стальпроект», приведенная на рис. 59 и 66. Горелки «Стальпроекта» выпускаются 14 размеров с диаметром подводящего газопровода от до 4” и длиной горелок от 380 до 2100 мм. Они рассчитаны для работы как на коксовом газе с калорийностью 4080 ккал/нм3, так и на природном газе с калорийностью 8400 ккал/нм3 при давлении газа до 0,3 (3000 мм вод. ст.) и 0,5 ати (5000 мм вод. ст.). Расход коксового газа в зависимости от размера горелок при давлении в 0,3 ати составляет от 12,6 до 510 нм3/час и при давлении в 0,5 ати — от 16,2 до 657 нм3/час. Расход природного газа при давлении газа в 0,3 ати — от 3,5 до 136 и при 0,5 ати — от 4,3 до 173 нм3/час.

Рис. 1. Инжекционная горелка высокого давления института «Стальпроект»: Для горелок, работающих на коксовом газе, диаметр газового сопла, в зависимости от их размера, изменяется от 4 до 25,6 мм, а у горелок, рассчитанных для работы на природном газе, — от 2,3 до 14,5 мм. Следовательно, горелки при работе на более калорийном газе должны иметь меньшее сечение отверстия газового сопла. Перевод горелок «Стальпроекта» с искусственных газов на природные показал, что при работе с нормальной производительностью и полностью открытыми воздушными шайбами они не обеспечивают необходимого полного подсоса первичного воздуха и горение газа происходит вследствие этого со значительной неполнотой, в результате чего имеет место пережог газа и неудовлетворительная работа печей, в которых не достигается необходимая температура. Поэтому на Всесоюзном научно-техническом совещании по использованию газа в промышленных печах, состоявшемся в г. Сталинграде в 1957 г., было рекомендовано при переводе горелок «Стальпроекта» на природный газ, кроме замены газовых сопел, поддерживать давление газа перед ними до 0,9— 1 ати. Следует отметить, что давление газа около 1 ати является для инжекционных горелок с обычными цилиндрическими соплами критическим; дальнейшее его повышение, если и способно несколько увеличить их инжекционную способность, то за счет некоторого снижения их производительности и при увеличении открытия воздушных шайб. Только установкой расширяющихся сопел Лаваля, с одновременным повышением давления газа перед горелками до 3 ати, можно увеличить их инжекционную способность с сохранением производительности. Однако горелки с соплами Лаваля производят при работе еще больший шум, чем горелки с цилиндрическими соплами.

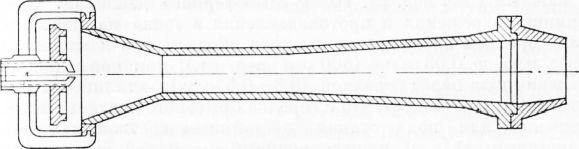

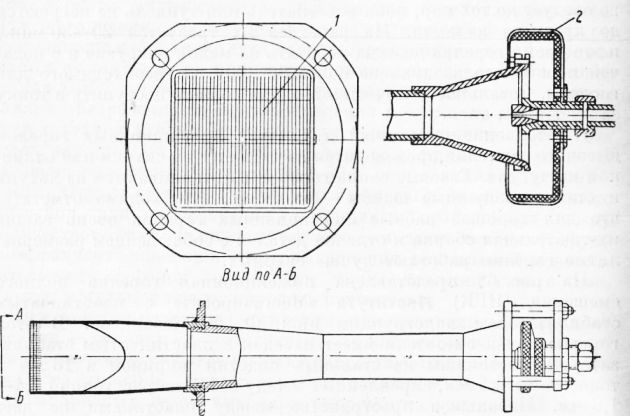

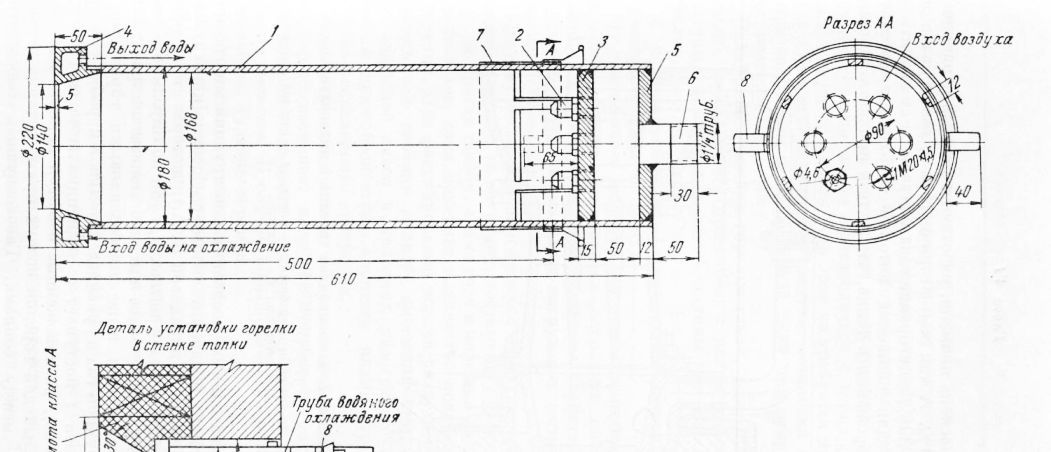

Рис. 2. Инжекционная горелка высокого давления института «Ленгипроинжпроект». На рис. 67 представлена горелка конструкции Института «Ленгипроинжпроект», предназначенная для работы на природных и смешанных газах. Такие горелки выпускаются 16 типоразмеров с диаметром подводящего газопровода от 1/2 до 3 и длиной горелок от 332 До 2185 мм. Они рассчитаны на производительность (на природном газе) от 2,5 до 180 нм2/час при давлении газа перед горелками от 0,3 до 0,5 ати. На смеси природного газа с сланцевым (в отношении 5:2), имеющей теплотворную способность в 7100 ккал/нм2/час при тех же газовых соплах горелки сохраняют указанную производительность, но при давлении газа перед ними от 0,5 до 0,9 ати (точнее — от 5200 до 9300 мм вод. ст.). Специальными испытаниями этих горелок установлена устойчивая их работа при сохранении постоянного коэффициента инжекции в широких пределах (при изменении давления газа от 400 до 5000 мм вод. ст.) и атмосферном давлении в топке, обеспечивающая полное сгорание газа при минимальных избытках воздуха а = 1,05. При изменении давления в топке выше и ниже атмосферного инжекционная способность горелок изменяется. При увеличении разрежения в топке на каждый 1 мм вод. ст. коэффициент избытка воздуха повышается примерно на 0,1 и уменьшается на такую же величину при повышении давления в топке на каждый 1 мм вод. ст. выше атмосферного давления. Однако влияние разрежения и противодавления в топке на подсос воздуха горелкой наблюдается главным образом при давлении газа перед нею до 0,08 ати (800 мм вод. ст.); при нормальном же давлении газа перед горелкой (0,3—0,5 ати), влияние это ничтожно. Отсюда следует, что в горелках высокого давления полного смешения для поддержания постоянным соотношения между количеством газа и инжектируемого им количеством воздуха (коэффициент инжекции), при сохранении нормальной производительности горелок необходимо, чтобы давление газа в газопроводе котельной поддерживалось постоянным. Эти горелки на конце смесителя имеют специальный выходной насадок — головку с отверстием, суживающимся к выходу, чем обеспечиваются более высокие скорости вылета газовоздушной смеси из горелки, препятствующие проскоку пламени в нее. Для природных газов выходные скорости газовоздушной смеси принимаются от 10 до 20 м/cек и от 15 до 30 м/сек для искусственных газов. Головки горелок бывают различных конструкций, как, например, литые с ребрами для лучшего охлаждения их воздухом и с полыми стенками для охлаждения их проточной водой (горелки «Стальпроекта» и многосопловые горелки большой производительности) и даже с охлаждением их газом, поступающим в горелку. Охлаждение головки производится не только для ее сохранности от влияния высоких температур, но главным образом для того, чтобы головка не нагревалась, так как нагрев ее будет способствовать повышению скорости распространения пламени и проскоку его в горелку. С другой стороны, чтобы стабилизировать пламя горелки и избежать его отрыва от нее, против выходного отверстия горелки устанавливается рассекатель (брус) из огнеупорного материала, или головка горелки заканчивается огнеупорным туннелем. При надлежащей длине и диаметре туннелей, указанных выше в разделе «Беспламенное сжигание», характер горения газа станет беспламенным, отличающимся наибольшей полнотой сгорания при наименьших избытках воздуха а = 1,05 и даже меньше. Так как устойчивость работы горелок полного смешения без стабилизаторов пламени не может быть гарантирована, то нагружать горелку и давать в нее первичный воздух в количестве, необходимом для полного сгорания газа в момент растопки, не следует до тех пор, пока рассекатель или туннель не нагреются до красного каления. На разогрев их требуется 20—30 мин., и это время горелка должна работать на малой нагрузке и с подачей первичного воздуха не более 50—60% от необходимого для горения. Остальное количество воздуха должно поступить в топку за счет силы тяги. Изготовление смесителей и головок инжекционных горелок высокого давления производится из стали путем сварки или отливкой из чугуна. Газовые сопла горелок изготавливаются из латуни и стали; воздушные шайбы — из стали. Необходимо отметить, что для хорошей работы инжекционных горелок очень важна их тщательная сборка и отделка деталей с соблюдением размеров; литые горелки работают лучше сварных. На рис. 3 представлена инжекционная горелка полного смешения (ИГК) Института «Мосгазпроект» с пластинчатым стабилизатором конструкции инж. Ф. Ф. Казанцева. В этой горелке конец смесителя имеет насадок с пластинчатым стабилизатором, состоящим из стальных пластин шириной в 16 мм и толщиной в 0,5 мм, скрепленных между собой на расстоянии 1,4— 1,6 мм. Небольшое пространство между пластинами не дает пламени проскочить внутрь горелки, а скрепляющие пластины стержней установлены таким образом, что способствуют образованию вихревых зон горящей газовоздушной смеси, которые обеспечивают непрерывное поджигание смеси, выходящей из горелки. Горелка предназначена для работы в топках котлов и низкотемпературных печей на московском смешанном газе с теплотворной способностью 8000 ккал/нм3. Горелка устойчиво работает без проскоков и отрыва пламени, при колебаниях давления газа перед ней от 300 до 5000 мм вод. ст., допуская колебания в теплотворной способности газа. Зажигание горелок, при полностью открытых воздушных шайбах, происходит спокойно и после пуска они сразу могут работать на любом режиме без прогрева топки. Горелки обеспечивают полное сгорание газа при избытках воздуха а = 1,04—1,10 и не требуют установки туннелей; они устанавливаются в стенке топки так, что конец стабилизатора находится вровень с внутренней стенкой топки. После остановки горелок воздушные шайбы горелок следует оставлять открытыми, во избежание перегрева стабилизаторов, которые во время работы охлаждаются газом. Рабочее давление газа перед горелками должно быть от 0,1 до 0,5 ати и при этом коэффициент регулирования производительности их (отношение производительности горелки при наибольшем расчетном давлении (0,5 ати) к ее производительности при минимальном давлении (0,1 ати) достаточно высокий — 2,25. Горелки выпускаются шести типоразмеров на производительность от 20 до 200 нм3/час. Воздушные шайбы у этих горелок могут выполняться и в виде круглых коробок, изнутри выложенных асбестом для некоторого снижения шума, издаваемого инжекционными горелками при работе.

Рис. 3. Горелка с пластинчатым стабилизатором: В Румынской Народной Республике хорошо зарекомендовали себя чугунные инжекционные горелки высокого давления типа Т. Д. со стабилизатором пламени в насадке головки (описание см. в разделе «Сжигание газов несветящимся пламенем»). Благодаря зажигательному кольцу, образующемуся в канале головки, эти горелки устойчиво работают на природном газе как с огнеупорными насадками, так и без них, на давлении газа от 250 мм вод. ст. до 0,5 ати. Горелки выпускаются нескольких типоразмеров на производительность от 3 до 40 им3/час и применяются, как в отдельности, так и группами — от 3 до 24 шт. в одном блоке. Так как инжекционные горелки полного смешения с большим расходом газа имеют значительные размеры и занимают в котельных много места, то сокращение его может быть достигнуто заменой одной горелки несколькими, объединенными в один блок.

Рис. 4. Инжекцпонная горелка с огневым стабилизатором:

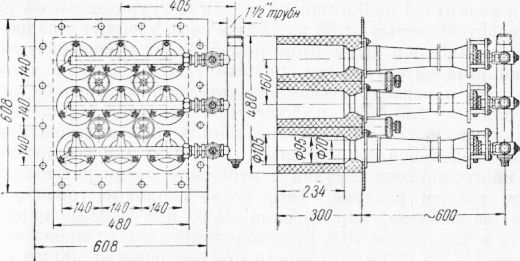

Рис. 5. Блок инжекционных туннельных горелок высокого давления института «Мосподземпроект». До 0,3 ати (3000 мм вод. ст.) и рассчитаны на расход смешанного газа с калорийностью 6000 ккал/нм3 в количестве до 30 нм3 в час на каждую горелку. Количество горелок в блоке может быть разное, в зависимости от необходимого расхода газа. Подача газа в один ряд, состоящий из трех горелок, регулируется при помощи одного рабочего крана. Такого же типа блоки инжекционных горелок существуют и для меньших расходов газа, не превышающих 10 им3 на одну горелку. Уменьшение размера горелок может быть достигнуто заменой одного газового сопла несколькими. Институтом использования газа Академии Наук Украинской ССР совместно с Институтом «Укрнефтьпроект» разработан ряд конструкций многосопловых инжекционных горелок для работы на природном газе. На рис. 6 дана одна из таких горелок полного смешения (конструкции инж. Царика Д. Ф.). Горелка имеет шесть газовых сопел 2, через которые газ поступает в цилиндрический смеситель 1, инжектируя первичный воздух через окна инжектора смесителя, открытие которых регулируется воздушной заслонкой 7 с ручками 8. Разделение газового потока на отдельные струи способствует более быстрому перемешиванию его с воздухом и позволяет делать горелки значительно короче односопловых горелок полного смешения, особенно учитывая, что при установке они на 2/з находятся в кладке топки. Горелки обеспечивают сжигание природного газа полным горением при избытке воздуха а — 1,15—1,25. Однако устойчивость работы горелок связана с поддержанием определенной величины давления газа в зависимости от их производительности. Так, трехсопловые горелки № 4, с производительностью от 13 до 25 нм3/час, требуют давления газа от 0,1 до 0,5 ати, а горелки № 9, указанные на рис. 71, производительностью от 85 до 125 нм31час, требуют уже давления от 0,3 до 0,8 ати. При этом коэффициент производительности горелки становится низким, равным 1,47. Последнее указывает на то, что производительность многосопловых горелок полного смешения (в 100—125 нм3\час при указанном давлении и цилиндрических соплах, установленных в этих горелках, является предельной. Значительно большую производительность дают многосопловые горелки с неполным предварительным смешением газа и воздуха. Так, восьмисопловые горелки почти такого же размера, как горелки № 9, при подсосе первичного воздуха в количестве 70% от необходимого имеют производительность от 117 до 300 нм3, работая при давлении от 500 мм вод. ст. до 0,5 ати, т. е. с коэффициентом регулирования равным 2,6. Вторичный воздух в этих горелках поступает вокруг смесителя горелки через окружающий его кожух за счет силы тяги и регулируется специальной заслонкой. Испытаниями работы этих горелок на природном газе, произведенными в г. Львове работниками Ленинградского отделения треста «Энерголегпром», установлено, что в эксплуатационных условиях устойчивость их работы при подаче первичного воздуха в количестве 70% от необходимого недостаточно высока и кочегары, опасаясь проскока пламени, работают с подачей первичного воздуха менее 70%. А так как вторичного воздуха горелка не пропускает более 30%, то сгорание газа получается со значительной неполнотой, для снижения которой необходимо работать с повышением разрежения в топке, что нельзя признать удачным решением вопроса.

Рис. 6. Мцогосопловая ипжекционная горелка с цилиндрическим смесителем:

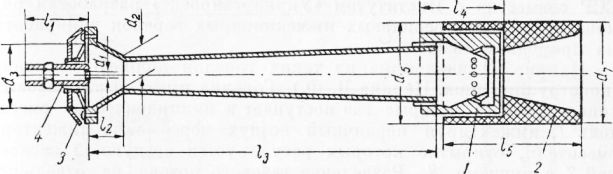

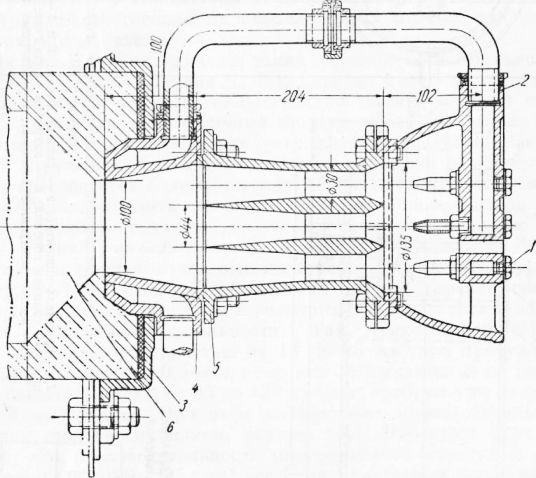

Рис. 7. Многосопловая инжекционная горелка с индивидуальным смесителями: На рис. 7 дана одна из последних конструкций многосопловых горелок полного предварительного смешения (конструкции инж. Царика Д. Ф. и Приваловой К. А.), которая предназначена для установки в печах и котлах и, судя по опубликованным данным испытаний, имеет более высокие показатели работы по сравнению с указанными выше многосопловыми горелками. В этой конструкции газ из распределительной коробки горелки через семь сопел поступает в индивидуальные смесители (не цилиндрические), расположенные в общем корпусе и инжектирует необходимый для горения воздух прямо с торца горелки через отверстия между соплами. Газовоздушная смесь через общую головку поступает в короткий туннель (диаметром 2,5 и длиной не менее в 1,5 раза больше диаметра выходного отверстия горелки), и сгорает полным горением с коэффициентом избытка воздуха а = 1,05, который горелка выдерживает почти постоянным при давлении газа перед горелкой от 0,3 до 1,2 ати. Разжиг горелки может производиться с торца введением внутрь его зажженного факела, при этом не требуется прикрывать отверстия для входа первичного воздуха; остановка горелки производится закрытием газового крана тоже при открытых отверстиях для воздуха. Охлаждение головки горелки газом, резко повысившее устойчивость ее пламени, применено с целью избежать устройства в печных цехах специальной системы для водяного охлаждения горелок. В печных установках применяются инжекционные горелки с инжекцией газа воздухом. Из изложенного следует, что инжекционные горелки полного смешения могут автоматически сохранять постоянным соотношение газа с воздухом, т. е. обладают свойством саморегулирования в пределах нормальных нагрузок и достаточного давления газа перед горелкой. Поэтому после того как горелка отрегулирована, при необходимости изменить ее нагрузку, достаточно изменить только подачу газа, не трогая шайбу, а в случае изменения давления газа перед горелкой она сама изменяет количество подсасываемого воздуха в горелку. При регулировании подачи воздуха в горелку следует помнить, что горелки полного смешения при полном сгорании газовоздушной смеси в условиях разогретого рассекателя или туннеля дают бесцветное короткое пламя, трудно различимое на фоне раскаленного огнеупора. Однако при недостатке воздуха и неполноте горения пламя немедленно потемнеет и может приобрести окраску желтого и даже красноватого цвета с копотью, особенно на природных газах, богатых метаном. В случае повышенного избытка воздуха резко усиливается гудение горелки. Достоинством инжекционных горелок полного смешения, кроме способности к саморегулируемости в указанных выше пределах, является простота их устройства и наиболее совершенное перемешивание газа с воздухом, обеспечивающее возможность его полного сжигания при минимальных избытках воздуха а = 1,02 — 1,05 и даже ниже. Кроме того, эти горелки могут иметь значительную производительность и способны подсасывать все необходимое количество воздуха для сгорания газа за счет давления самого газа. К недостатку горелок следует отнести их чувствительность к изменению теплотворной способности газа. Вследствие того, что горелка работает с очень малым избытком воздуха, при увеличении теплотворной способности газа горение его становится неполным, а при уменьшении ее повышается коэффициент избытка воздуха. При колебании теплотворной способности следует изменять количество первичного воздуха, поступающего в горелку, по отношению к газу, т. е. изменять коэффициент инжекции. При работе на малых нагрузках эти горелки труднее регулировать. Они имеют меньшую устойчивость пламени по сравнению и с горелками частичного смешения и должны иметь стабилизацию пламени в виде туннелей, рассекателей, шамотных горок и т. п. Пламя горелок полного смешения обладает пониженной отдачей тепла путем лучеиспускания. Горелки, особенно односопловые и большой производительности издают при работе сильный шум и занимают много места, а с изогнутыми под углом смесителями имеют несколько меньшую производительность, чем прямые, хотя и занимают меньше места. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|