|

|

Навигация:

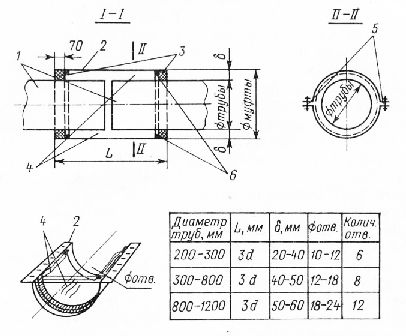

Водоводы устраивают преимущественно из стальных труб, сваренных в плети с усиленными стыками, что позволяет быстро и при минимальных затратах прокладывать трубопроводы. Поскольку сборка самотечного трубопровода — работа небольшая, то очистка изоляции и сварка на площадке производятся ручным и механизированным инструментом. Так как ремонт подводных трубопроводов сложен и дорог, то к качеству стыков надо предъявлять особенно жесткие требования. Учитывая, что сварочные и изоляционные работы в заводских условиях гарантируют хорошее их качество, желательно доставлять на строительную площадку трубы, сваренные в готовые секции длиной 24-36 м (если по условиям организации работ не требуются короткие звенья). Тогда число сваренных стыков, выполняемых непосредственно на объекте, будет незначительным. Для повышения качества сварки при отрицательных температурах необходимо выполнять следующие основные требования. Ручная дуговая и автоматическая сварка под флюсом осуществляется на постоянном токе обратной полярности. При автоматической сварке применение специального керамического флюса (например, КВС-19) уменьшает пористость в направляемом металле. При ручной сварке используют только электроды типа 342А или 350А (по ГОСТ 9467-75). Особое значение приобретает очистка стыкуемых труб от снега, наледи и остатков влаги на расстоянии не менее 0,8-1 м от места сварки. Кроме того, необходим подогрев трубы на ширину 150 мм до 180-200 °С. Электроды и флюсы обязательно надо прокалить до полного удаления влаги. При температуре ниже -30 °С сварка всех слоев шва ведется без перерыва на форсированных режимах (на 4-5% на каждые 10° понижения температуры) с целью компенсации усиленных тепловых потерь. По окончании сварки стыки рекомендуется укрывать утепляющими и асбестовыми поясами для предотвращения быстрого остывания и снижения температурных напряжений. При ведении полевых сварочных работ нужно предусматривать переносные палатки для укрытия сварщиков и защиты электрической дуги от ветра, снега и дождя. Контроль сварных швов производят путем систематического пооперационного наблюдения за сборкой и сваркой трубопровода, а также физическими методами (просвечивание рентгеновскими и гамма-лучами, магнитографический, и ультразвуковой контроль) по периметру сварных стыков подводного трубопровода. Контроль имеет исключительно важное значение, так как дефекты могут иметь весьма серьезные последствия. Например, при протаскивании цельносварного водовода диаметром 325 мм через Оку в нескольких местах произошел разрыв стыков из-за непровара, вызванного некачественной разделкой кромок трубы. Поэтому в соответствии со Слип III-30-74 все подводные трубопроводы подвергаются 100%-ной проверке качества сварных стыков физическими методами контроля согласно ГОСТ 7512-69. Устройство стыков с применением муфт. Аварии подводных трубопроводов случались как при монтаже, так и во время эксплуатации, причем повреждения возникали преимущественно в стыках. Поскольку подводные трубопроводы работают в сложных условиях (размыв дна реки, давление потока воды, залезание случайно плывущими предметами и т. п.), ликвидация аварии требует значительных затрат и удлиняет срок строительства, а уже действующий водозабор выводит из строя. Чтобы предупредить аварии, все стыки труб в подводной части сооружения стали усиливать лепестковыми (рис. 1, а) и галтельными (рис. 1, в) муфтами. Как показала практика эксплуатации, в течение многих лет случаев разрыва стыков, усиленных лепестковыми муфтами, не было. Однако применение муфт (лепестковых и галтельных) сопряжено с большими расходами и удлинением срока строительства трубопроводов; кроме того, ряд доводов свидетельствует против их использования. 1. В последние годы выполнение сварочных работ намного улучшилось и современная техника обеспечивает такое качество сварки, при котором трубопровод по всей его длине может считаться равнопрочным. 2. Физические методы контроля позволяют проверить качество всего сварного стыка без вырезания образцов. 3. Подводный трубопровод подвергается предварительному испытанию дважды: на стапеле — после сварки труб и на дне траншеи — после проверки правильности его положения в траншее и до ее засыпки. Окончательное испытание производится после засыпки траншеи совместно с подходными участками на двойное рабочее давление, но не менее 1 МПа. 4. Значительные напряжения при укладке не возникают, если не превзойден предельный радиус кривизны; температурные колебания иногда служили причиной разрыва трубопровода, но при достаточном заглублении они будут небольшими. Заглубление является также наилучшей защитой от повреждения якорями и лотами. Каменная обсылка дорога и недостаточно надежна. На рис. 1, б показан еще один вид муфты, которая предназначена не для усиления стыка, а служит лишь монтажным целям. В практике Гидроспецфундаментстроя такие муфты довольно широко используются для образования стыка под водой без приварки фланцев к концам труб; они исключают сварку стыка. Конструкция состоит из двух полумуфт, из которых нижняя может быть заблаговременно приварена к монтируемой секции трубопровода. Следующую его секцию опускают на выступающий конец предварительно приваренной полумуфты. Затем водолаз надевает верхнюю полумуфту и стягивает обе полумуфты болтами. Иногда всю муфту приходится устанавливать под водой; тогда под стыком труб необходимо предусмотреть приямок для надвигания нижней полумуфты, закрепить ее на своем месте и продолжать работу, как в предыдущем случае. Для усиления плотности стыка служат прокладка из войлока, высушенного при 105-110е С и пропитанного мягким нефтяным битумом. Чтобы прокладка не сползла со своего места, внутри муфты приварены шпильки несколько меньшей высоты, чем толщина прокладки, которая под нажатием болтов уплотняется. Вместо войлока можно использовать синтетический резиноподобный рулонный материал СНК-40.  Рис. 1. Соединение подводных трубопроводов а — лепестковой муфтой; б — монтажной подвижной муфтой; 1 — деревянные клинья с войлоком, пропитанные цементным раствором; в - галтельной муфтой Применение упомянутых накладных муфт в случаях, когда трубопровод подвергается растягивающим напряжениям (например, протаскивание по дну), не допускается, но оно-вполне целесообразно для соединения уже погруженных секций трубопровода, если не предстоит их дальнейшее перемещение. Также широко применяются надвижные муфты. Такая, муфта выполнена из трубы длиной до 3d, —, концевые ее участки зачеканены (рис. 2).  Рис. 2. Конструкция муфты для соединения труб под водой 1 — соединяемые трубы; 2 — полумуфта; 3 — упорное кольцо; 4 — войлок на шпильках; 5 — прокладка резины; б — чеканка Подводное соединение секций. Такое соединение чаще всего-осуществляют на фланцах, причем, как правило, устанавливают один из них глухой, другой — поворотный, удерживаемый упорным кольцом, что облегчает работу водолаза при совмещении отверстий фланцев. Обычно количество болтов бывает кратно четырем. Между фланцами помещают уплотнительную прокладку из резины (толщиной от 1 до 8 мм), паронита (толщиной 1,5-5 мм) или прокладочного картона, пропитанного в течение 20-30 мин горячей олифой. Иногда после установки оправок не удается поставить втяжные болты, вследствие чего приходится поднимать или опускать конец секции с плавсредство или со льда. Если соединение провисает, под него подводят опору (например, выкладку из камня), чтобы поддержать стык до засыпки траншеи. Когда при помощи втяжных болтов фланцы сближены, ставят соединительные болты, после чего окончательно поджимают гайки (по две в противоположных концах диаметров фланцев). В последние годы стальные трубопроводы стали заменять железобетонными с простой или напряженной арматурой. Стыковые соединения в виде раструба допускают поворот стыкуемых труб на 3° без нарушения прочности и герметичности, которая обеспечивается резиновыми кольцами круглого поперечного сечения, заказываемыми в процессе монтажа трубопровода в раструбную щель. Герметичность стыкового соединения напорных труб при закатывании уплотнителя в раструб достигается благодаря обжатию резинового кольца в зазоре на 40-50%; в этом случае резина не теряет упругости и не стареет. Асбестоцементные трубы весьма целесообразны благодаря их долговечности, большой химической стойкости и хорошей отделке стенок. Стоимость таких труб невелика, но требуется соблюдать меры предосторожности при их транспортировке и укладке. Асбестоцементные напорные трубы, применяемые при устройстве наружных водопроводов, изготавливают по ГОСТ 539-73 трех классов: ВТ6, ВТ9, ВТ12 на максимальное рабочее давление соответственно 0,6, 0,9 и 1,2 МПа. Для соединения труб применяют асбестоцементные муфты типа САМ или чугунные муфты (ГОСТ 17584-72), а для уплотнения муфтовых соединений — резиновые кольца. Монтажные работы осуществляют в соответствии с ТУ 21-24-28-70. Полиэтиленовые трубы в СССР до недавнего времени применялись лишь для внутридомовых проводок, но затем они стали служить и для наружных трубопроводов, в том числе для самотечных линий водозаборных сооружений и канализационных выпусков при внутреннем диаметре до 300 мм. В Финляндии Акционерное общество объединенных заводов пластических материалов выпускает крупные бесшовные трубы тяжелого типа с .наружным диаметром до 1000 мм при толщине стенок 24,5-31 мм. Полиэтиленовые трубы вполне отвечают современным санитарным требованиям для подачи доброкачественной воды и соответствуют международным стандартам. Следует отметить, что они хорошо сохраняются в грунте, обладают малой массой, широкой областью химического сопротивления и большой прочностью; кроме того, их легко монтировать. Основной вид соединения таких труб — сваркой встык и враструб контактным методом. Сварка встык обеспечивает прочность соединений и экономична; она применяется для соединения труб большого диаметра, причем прочность стыка получается равной прочности самой трубы. Сварные стыки совершенно водонепроницаемы. Для соединения длинных участков трубопровода, состоящих из отдельных звеньев, соединенных между собой сваркой встык, используются фланцевые соединения. Замена последних полумуфтовыми или надвижными муфтами не рекомендуется. Когда для трубопроводов под давлением требуются колена и тройники, желательно применять металлические фитинги, так как пластмассовые могут быть повреждены в результате напряжений, возникающих при изгибе, и продольных удлинение. Металлические фитинги крепятся к трубопроводу при помощи фланцевых соединений. Для линий, не подверженных давлению, пригодны пластмассовые фитинги, которые покрывают слоем бетона, чтобы обеспечить безопасность трубопровода. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|