|

|

Навигация:

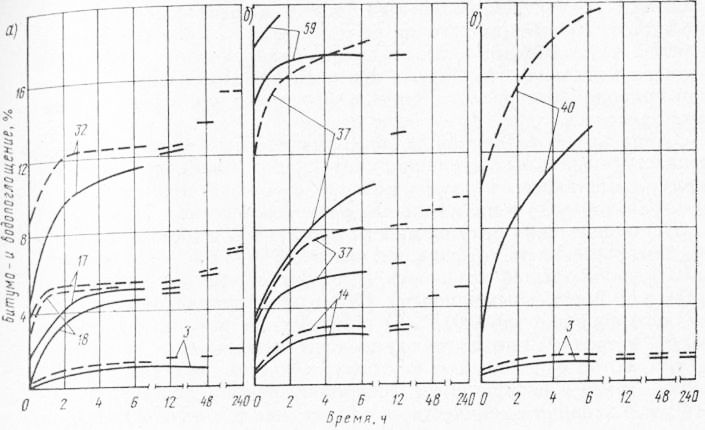

При всем разнообразии химического состава металлургических шлаков можно подчеркнуть следующие основные их различия в сравнении с магматическими горными породами. Большинство шлаков содержит значительно меньше S1O2 и больше СаО; содержание кремнезема колеблется от 28 до 41%, а СаО — от 36 до 54%. Повышенное содержание кальциевых соединений обусловливает лучшее сцепление шлаков с битумом в сравнении с кислыми горными породами. Необходимо отметить, что все шлаки (кислые, нейтральные и основные по классификации, принятой в металлургии) по делению, принятому в геологии, могут быть отнесены к основным материалам. Это их первая отличительная особенность от горных пород. Второй отличительной особенностью шлаков является наличие в них зерен с различным строением и сложением. Так, в средней пробе, отобранной из отвала, могут быть следующие группы шлаков. 1. Кристаллической структуры: а) плотные темновато-серого, темновато-зеленоватого и серого цветов с отдельными редкими порами от скрытокристаллической до крупнокристаллической структуры. Плоскость раскола, как правило, ровная, поверхность слабошероховатая, ребра острые; б) ноздреватопористые, с порами разной крупности, темновато-серого и зеленоватого цветов. Структуры от скрытокристаллической до мелкокристаллической. Раскол, близкий к правильному, средней шероховатости, ребра почти острые; в) пемзоподобные, сильнопористые, тех же светло-серых тонов, структура скрытокристаллическая. Плоскость раскола, как правило, рваная, поверхность шероховатая, ребра тупые. 2. Стекловидной структуры — плотные, грязно-зеленого, синеватого и других цветов, с гладким раковистым расколом и режущими ребрами, обладающие значительной хрупкостью. 3. Землистой структуры — капиллярно-пористые, серого и светло-серого цвета. Малопрочные отдельности или рыхлая масса, образовавшаяся при распаде шлака. Для определения характера взаимодействия шлака с битумом использовали наряду с другими методами и люминесцентный анализ. При изучении раскола образцов шлаков различного химического состава плотной текстуры в ультрафиолетовом свечении не удалось обнаружить заметной разницы в люминесценции в зависимости от различия в химическом составе шлаков. Все образцы шлака при взаимодействии с битумом в значительной степени изменяют его химический групповой состав (в обволакивающей пленке), что указывает на его высокие сорбционные свойства. Для изучения характера взаимодействия битума со шлаками различных структурно-текстурных признаков была отобрана серия образцов шлаков определенного химического состава и подвергнута исследованию по изложенной методике. При этом было установлено следующее. 1. Относительно плотные с микропористым сложением кристаллической структуры шлаки сорбируют битум со значительным изменением его химического группового состава (в ультрафиолетовом свечении наблюдается зональное распределение компонентов битума). От центра к периферии зерна размещаются масла, а затем смолы. Асфальтены, почти не проникая вглубь, постепенно переходят к объемному битуму. 2. Кавернозно-ноздреватые шлаки сорбируют битум со слабо выраженным изменением его состава. При изучении поверхности раскола этих образцов зональное распределение компонентов битумов выражено значительно меньше, чем для тонкопористого шлака. 3. Пемзоподобные шлаки слабо сорбируют битум без заметного изменения его химического группового состава, однако в большем количестве. Битум проникает по порам почти без фракционирования. 4. Стекловидные шлаки слабо сорбируют битум и практически без изменения его состава. Проведенные исследования показывают, что лучшим материалом для приготовления асфальтобетона являются шлаки первой и второй групп, так как они обладают наибольшей сорбционной способностью к битуму. Наличие избирательной сорбции у этих шлаков повышает клеющую способность пленок и приводит к прочному сцеплению с ним. Поверхностную активность молотого шлака различного химического состава определяли по показателю битумоемкости, т. е. способности поглощать и удерживать определенное количество битума. Для определения битумоемкости шлаков была разработана методика, сущность которой заключалась в следующем. В фарфоровый тигель емкостью 50 мл насыпали дробленый шлак фракции 0,5—0,2 мм, затем тигель помещали в термостат, где выдерживали в течение 1—2 ч при 160 °С. После этого на поверхность шлакового песка в лунку с диаметром 1 —1,5 см укладывали шарик битума массой около 5 г, определяемую с точностью до 0,01 г. Тигель снова помещали в шкаф с той же температурой. По истечении 3 ч тигель вынимали из термостата и охлаждали на воздухе. После остывания образовался битумошлаковый слепок, который осторожно извлекали из сосуда и при помощи волосяной щетки тщательно очищали. тов силикатного распада, имеющий более развитую площадь по верхности, обладает битумоемкостью в 2 раза выше, чем известия ковый порошок той же тонкости помола. Кварцевый порошок об ладает наименьшей битумоемкостью. Следовательно, расход битума при применении молотых шлаков из кристаллических отдельностей в качестве минеральног-порошка будет не больше, чем на порошке из обидимского извест-: няка. Это объясняется, по-видимому, тем, что поры в шлаках при помоле разрушаются, а частицы мельче 0,5 мм представляют собой плотные участки граней пор. Исключение составляют лишь продукты силикатного распада, обладающие высокоразвитой внутренней и внешней поверхностью. Битумоемкость шлакового щебня определяли по следующей ме-3 тодике. Образец взвешивали на воздухе с точностью до 0,01 г. Затем подвязывали тонкой нитью к середине коромысла гидростатических весов и взвешивали в разогретом до рабочей температуры (140—160 °С) битуме. Взвешивание погруженного в битум образца проводили через каждый час до полного битумопоглощения. На рис. 6.1 приведены графики битумо- и водопоглощения шлакового щебня, плотного, ноздревато-пористого, пемзоподобного и землистого сложения. Для сравнения аналогичным испытаниям были подвергнуты образцы известняков и песчаников различной пористости. Как видно из рис. 6.1, наибольшей битумопоглощаемостью обладают шлаки пемзоподобного сложения с пористостью 69%. Их битумоемкость в момент погружения в расплавленный битум составляла 15% по массе, а через 14 ч и 17%. Шлаки ноздревато-пористого и землистого сложения, обладая одинаковой пористостью 37%, поглощают различное количество битума. Ноздревато-пористый шлак через 14 ч поглощает 6,5% битума, а землистый,  Рис. 6.1. Битумоемкость и водопоглощеиие щебня из известняка (а), металлургического шлака (б), песчаника (в) Цифры на кривых — пористость материала в процентах капиллярно-пористого сложения за то же время 13,5%. Наименьшей битумопоглощаемостью обладают шлаки с пористостью 14%. Их битумопоглощение за 14 ч составляет 3%. Водопоглощеиие у всех образцов шлаков выше, чем битумопоглощение. В наибольшей степени это отличие проявляется у шлаков землистого сложения (сцементированные распавшиеся шлаки) и в наименьшей у плотного. Водопоглощеиие через 14 ч и у плотных образцов — 3,5%, ноздревато-пористых — 9, землистых—18%. Анализируя кривые зависимости водо- и битумопоглощения от пористости шлака, можно утверждать, что их рост взаимосвязан прежде всего с открытой пористостью материала. Из этих данных следует, что расход битума в асфальтобетоне на шлаковом щебне будет возрастать с увеличением открытой пористости материала. Открытыми порами обычно считают те, которые заполняются водой за 48 ч пребывания материала в воде или после 4 ч его кипячения и последующего остывания. У известняков и песчаников наблюдается аналогичная картина. С повышением пористости растет битумо- и водопоглощение. Битумопоглощение по абсолютным значениям несколько меньше, чем водопоглощение. Таким образом, битумоемкость шлакового щебня плотного сложения до 2% по массе, тонкопористого до 3, ноздреватопористого до 5, весьма пористого до 7, пемзоподобного свыше 7%. Расход битума в асфальтобетоне взаимосвязан как с пустотно-стыо минерального остова, так и с физико-химическими свойствами минеральных материалов. При расчете состава асфальтобетона мы стремимся получить минеральный остов с минимальным количеством пустот. При таком условии расход битума минимальный. Но большая часть битума расходуется на обволакивание минеральных зерен, и количество битума при этом взаимосвязано с химической природой материала, степенью шероховатости зерен, характером пористости и др. Комплексной величиной, характеризующей расход вяжущего на каждую фракцию материала, считают битумоемкость. По битумоемкости шлаковых и других материалов можно подбирать составы асфальтобетона с минимальным расходом битума. Для определения битумоемкости просушенные минеральные материалы рассеивают на фракции: мельче 0,071; 0,071—0,14; 0,14— 0,315 до наибольшей крупности (гранулометрический состав подбирают по предельным кривым). Смесь приготавливают из минерального порошка (до 0,071 мм) и битума. По показателю прочности Яьо и средней плотности определяют оптимальное количество битума, которое принимают как битумоемкость минерального порошка. Затем в первую смесь добавляют зерна фракции 0,071 — 0,14 мм в заданном количестве и так же, как и в первой смеси, определяют оптимальное количество битума. Для определения битумоемкости третьей фракции (0,14— 0,315 мм) в минеральную смесь, рассчитанную по предельным кривым, вводят заданное количество расчетной фракции. Так, введением последующих фракций в смесь находят битумоемкость всех фракций, входящих в состав асфальтобетона. Если вместо битума используют каменноугольный деготь (ГОСТ 4641—80), то значение коэффициента k в формуле (6.4) принимают для Д-4 — 1,10; Д-5— 1,15; Д-6— 1,20. Расчет битумоемкости порошка, песка и щебня из металлургических шлаков различного химического состава, структуры и свойств приведен в табл. 6.3. Из таблицы видно, что битумоемкость возрастает с уменьшением размера частиц. Это вполне объяснимо, так как битумоемкость растет с увеличением удельной поверхности материала [28]. Наибольшая битумоемкость у порошка из основных отвальных шлаков завода Юга, так как в шлаковом порошке содержится много продуктов силикатного распада. В шлаковом песке высокая битумоемкость определяется большим количеством сцементированных продуктов силикатного распада. В щебне содержится больше 35% пористых зерен. Поэтому в асфальтобетоне, например мелкозернистом, содержится до 12% битума. Шлаковые порошки, песок и щебень из нейтральных отвальных шлаков завода Юга обладают меньшей битумоемкостью. В порошке практически нет продуктов силикатного распада, так как шлаки этого завода относятся к устойчивым. В шлаковом щебне пористых зерен содержится до 20%. Расход битума в мелкозернистой смеси, по зерновому составу аналогичной смеси на шлаках завода Юга составляет 9%. Наименьшей битумоемкостью обладают шлаковые материалы, полученные при дроблении кислых плотных шлаков. Порошок и песок представляют собой продукт дробления кускового шлака (плотные —это шлаки с пористостью до 10% от массы). В шлаковом щебне допускается содержание пористых отдельностей до 10%. Расход битума в мелкозернистой смеси аналогичного состава 8%. Для сравнения можно отметить, что требуемое содержание битума в асфальтобетоне на порошке, песке и щебне из плотного известняка составляет 7%, а на кварцевом песке с 30% известнякового щебня фракции 15—5 мм —5,5%. Таким образом, приведенные данные о битумоемкости различных материалов позволяют при расчете состава асфальтобетона прогнозировать расход битума, а также выбирать такое соотношение между отдельными материалами, при котором бы расход битума снижался. Так, например, добавление в смесь кварцевого песка приводит к значительному уменьшению расхода битума в асфаль-тобетйне. Замена шлаковой муки, содержащей большое количество продуктов силикатного распада, известняковым порошком, также уменьшает расход битума в асфальтобетоне. Аналогичные приемы верны и для снижения расхода каменно угольного дегтя в дегтебетоне. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|