|

|

Навигация:

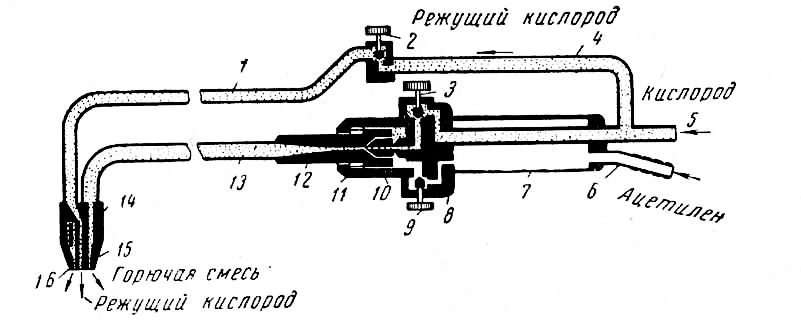

При изготовлении и монтаже металлических конструкций широко применяют горячую кислородную резку, отличающуюся универсальностью, простотой и высоким качеством. Кислородная резка основана на том, что металл, нагретый до высокой температуры, горит в струе чистого кислорода. Образующиеся при горении металла окислы и шлаки плавятся и выдуваются струей кислорода. Для образования подогревающего пламени при кислородной резке стали применяют горючие газы, ацетилен, водород, нефтяной, коксовый и обычный городской газ, пары бензина и керосина. Наибольшую температуру при сгорании в кислороде дает ацетилен (до 3150 °С), поэтому он и нашел повсеместное распространение. Процесс кислородной резки можно условно разделить на две операции — подогрев металла пламенем ацетилена до температуры 1200—1350 °С и выдувание металла струей кислорода, который подается под давлением до 15 атм. Практически эти операции выполняются одновременно. Кислородная резка осуществляется горелками, которые называют резаками. Давление режущего кислорода устанавливается в зависимости от толщины металла в пределах от 3 до 15 атм, давление ацетилена может быть от 0,02 до 0,1 атм. Резаки, работающие на других горючих газах, имеют аналогичную конструкцию и отличаются только размерами мундштуков и каналов для прохода газа. Номера внутренних и наружных мундштуков выбирают в зависимости от толщины разрезаемого металла. Резку обычно начинают с кромки листа, а если нужно начать с середины, то в начале реза просверливают или прожигают отверстие. При этом металл нагревают до температуры плавления, а затем включают режущую струю кислорода, выдувая расплавленный металл, прорезают отверстие и затем резак медленно перемещают >по намеченной линии. Поверхность металла, предназначенную – для кислородной резки, тщательно очищают от ржавчины, грязи и окалины. Кислород для резки поступает в стальных цилиндрических баллонах под давлением 150 атм. Вес одного баллона равен примерно 70 кг. В него вмещается 6 м3 или 6000 л кислорода при емкости баллона 40 л.

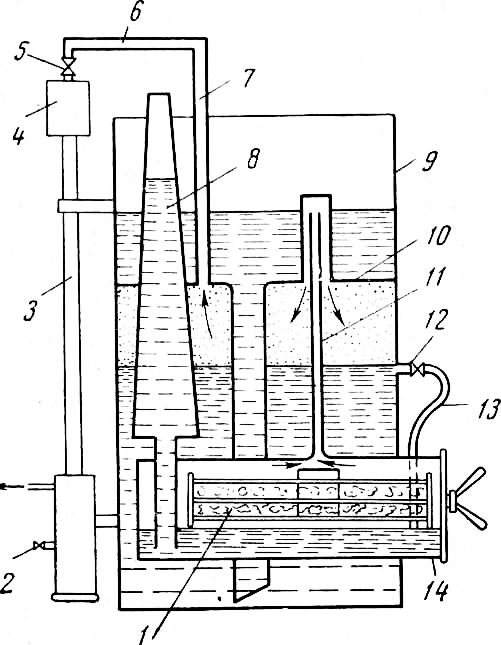

Рис. 1. Схема устройства ацетилено-кислородного резака: Кислородные баллоны окрашивают в голубой или синий цвет и на них делают надпись «кислород». На штуцер кислородного баллона навинчивают редуктор, который служит для понижения давления, поступающего в резак кислорода, до рабочего (3—15 атм). Редуктор снабжен манометром высокого давления, показывающим давление кислорода в баллоне, и манометром низкого давления, показывающим рабочее давление. Ацетилен — бесцветный газ с резким характерным запахом, образуемый химическим соединением углерода и водорода. При нагревании до 400—500° С и одновременном повышении давления до 2 атм, а также в смеси с воздухом и кислородом (при содержании ацетилена до 90%) ацетилен становится взрывоопасным газом. Ацетилен можно получить в результате разложения в воде карбида кальция. Для разложения 1 кг карбида кальция требуется не менее 5 л воды, при этом выделяется от 230 до 280 л ацетилена. Карбид упаковывают в круглые жестяные барабаны, которые герметически закрывают. В случае возникновения искры при раскупорке карбидного барабана может произойти взрыв. Поэтому открывать их нужно очень аккуратно с помощью мягкого латунного зубила или специального ножа; крышку барабана открывают подобно консервной банке. Категорически запрещается пользоваться отпайкой. Карбид жадно поглощает влагу, поэтому хранить его нужно в закрытых помещениях, а перевозить в крытых вагонах. Для получения ацетилена карбид разлагают в специальных аппаратах, называемых ацетиленовыми генераторами низкого давления ГНВ-1,25 и МГ. Генератор ГНВ-1,25 состоит из корпуса, разделенного перегородкой на две части. Обе части корпуса соединены между собой вертикальной трубой. В нижней части расположена реторта, которая соединена с корпусом резиновым шлангом. К корпусу генератора прикреплен водяной затвор, соединенный через резиновый шланг и трубу с газовым пространством генератора. Через верхнюю грань корпуса генератор заполняется водой; в это время кран должен быть закрыт, а кран на водяном затворе — открыт. Водяной затвор через воронку наполняется водой до уровня контрольного крана. Загруженную кусками карбида корзину вставляют в реторту и закрывают крышкой (загружать в генератор карбидную пыль категорически запрещается, так как она разлагается почти мгновенно, что может привести к взрыву). Затем открывают кран, вода поступает в реторту и разлагает карбид; образующийся ацетилен выходит из реторты по трубе в низ корпуса, вытесняя воду в верхнюю часть. Как только уровень воды станет ниже уровня крана, доступ воды в реторту прекращается. При дальнейшем повышении давления в газосборнике и реторте вода из реторты будет вытесняться в конусообразный открытый сверху сосуд, отчего разложение карбида замедляется и уменьшается выделение ацетилена.

Рис. 2. Схема переносного ацетиленового генератора ГНВ-1,25: По мере отбора газа через трубу, шланг и водяной затвор давление в газосборнике падает, и вода из сосуда начинает снова поступать в реторту. Таким образом, процесс разложения карбида в генераторе регулируется автоматически в зависимости от расхода газа. Ацетилен и кислород подают к резаку по специальным гибким резиновым шлангам — кислородным .и ацетиленовым. В процессе кислородной резки может произойти внезапное воспламенение горючей смеси в резаке. Часто это пламя проникает в шланги. Чтобы оно не проникло в генератор, что приводит к его взрыву, необходимо содержать водяной затвор в исправном состоянии. В нем всегда должна быть налита вода до уровня контрольного крана. Работа на генераторах, не оборудованных водяными затворами, запрещается. Кроме ацетилена и других газов, кислородную резку можно вести на бензине и керосине. При этом применяют резаки специальных конструкций, имеющие особое приспособление для испарения керосина или бензина. Горючее подается к резаку из специального легкого бачка под давлением до 2 атм, которое создается в результате накачивания ручным насосом воздуха. Кислородная резка стали связана с применением взрывоопасных и огнеопасных продуктов и аппаратуры. Поэтому к работе на газорезательных аппаратах допускаются только опытные рабочие, хорошо знающие правила техники безопасности. Особенно большую опасность представляет возможность взрыва кислородного баллона или автогенного аппарата. Кислородные баллоны нужно защищать от падения и ударов. Баллоны перевозят, уложенными на деревянные стеллажи, чтобы они не ударялись друг о друга. Переносить или перевозить их с места на место следует на тележках или на носилках. Запрещается хранить баллоны на солнце и вблизи источников тепла, так как при нагревании повышается давление кислорода. При насадке на баллон редуктора запрещается пользоваться смазочными маслами или старыми замасленными рукавицами, так как при соединении масла с кислородом происходит взрыв. Кислородные и ацетиленовые шланги нужно защищать от попадания на них искр и от механических повреждений. Газорезчик должен работать в темных защитных очках, предохраняющих глаза от световых и тепловых лучей. Ацетилено-кислородным пламенем выполняют не только резку, но и сварку металлов, используя его для расплавления кромок свариваемых деталей и присадочного металла (проволоки). Для этого пользуются специальными горелками. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|