|

|

Навигация:

Для оценки изготовления буронабивных свай используют методы контроля качества: Контроль качества изготовления скваокин осуществляется, как правило, визуально с помощью переносной электролампы, опускаемой в скважину. Разработан способ контроля с применением телевизионной камеры. Оба эти способа применимы лишь при отсутствии воды в скважине. При устройстве скважин под водой или глинистым раствором размеры скважин контролируют специальными шаблонами различных конструкций. Получаемые размеры позволяют судить об изменении диаметра скважины, наличии уширеиий и местных вывалов грунта внутри скважин. В скважинах, заполненных водой или глинистым раствором, слой бурового шлама на забое после бурения может возрастать из-за оседания на дно скважины взвешенных частиц грунта. Такое может быть, если между окончанием бурения скважины и ее бетонированием был большой перерыв, а повторная зачистка забоя не производилась. Слой бурового шлама остается на дне скважины, поскольку невозможно его извлечь применяемым буровым инструментом. Так, при зачистке забоя ковшовым буром разрыхленный грунт частично остается на дне скважины, попадая в промежутки между режущими зубьями ковша. При наличии сплошных режущих ножей разрыхленный грунт остается за пределами радиуса работы ковшового бура, так как его диаметр обычно меньше внутреннего диаметра обсадной трубы. Кроме того, разрыхленный грунт в забое скважины может образовываться при нарушении технологии бурения. Если при проходке песчаных грунтов ниже уровня грунтовых вод уровень воды в скважине не поддерживается на соответствующей отметке, возможно оплывание грунта из стенок скважины или вынос его в скважину из затрубного пространства через забой и постоянное разрыхление грунта в забое скважины. Качество зачистки забоя скважины решающим образом влияет на несущую способность буронабивной сваи. При наличии шлама в пяте в значительной степени искажается картина статических испытаний свай, что не позволяет правильно судить об их истинной несущей способности в конкретных грунтовых условиях. Буровой шлам, остающийся на дне скважины, вызывает относительно большие по сравнению с допустимыми осадки сооружений, возведенных на буронабивных сваях, в период строительства и начальный период эксплуатации. Инженерами А. И. Егоровым и Н. В. Канчели предложен метод зачистки забоя скважины уплотнением грунта в нем ударным способом с помощью трамбовок специальных конструкций, позволяющих уплотнять грунт по всей площади забоя (рис. 48). В необходимых случаях для повышения несущей способности грунта в пяте сваи этим способом в забой может быть втрамбован слой песка или щебня. Качество уплотнения при этом контролируют по числу ударов трамбовки по забою. Контроль качества заполнения скважины бетоном можег выполняться несколькими способами. Принципиальная основа многих из них — определение объема бетонной смеси, уложенной в скважину, и соответствие его объему скважины. Эти методы контроля нельзя считать достаточно надежными, так как они не позволяют оценить плотность укладки бетонной смеси в стволе сваи и найти в ней возможные дефекты (каверны, раковины и т. п.). В настоящее время разработаны методы контроля качества укладки бетонной смеси с помощью радиоизотопов и ультразвука, дающие возможность оценивать плотность укладки бетонной смеси в процессе бетонирования. В 1973—1974 гг. разработан метод контроля с помощью свайных кольцевых гамма-плотномеров СКП, предложенный совместно НИИ оснований и подземных сооружений им. Н. М. Герсеванова Госстроя СССР и кафедрой строительного производства МИСИ им. В. В. Куйбышева. С помощью этого метода можно получить информацию о плотности бетонного ствола сваи на отдельных участках ее длины в процессе бетонирования.

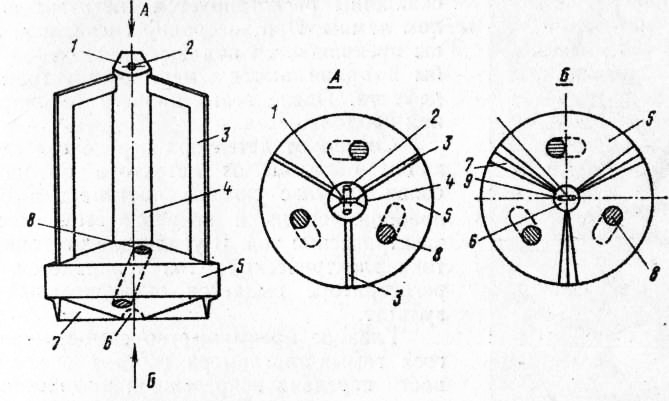

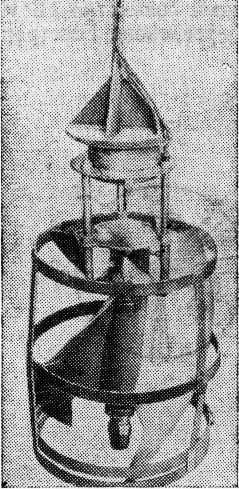

Рис. 1. Ударная трамбовка-долото В развитие описанного метода предложен метод контроля с помощью самовращающегося свайного гамма-плотномера. Радиоизотопное устройство — самовращающийся гамма-плотномер разработан применительно к буронабивным сваям, бетонируемым методом ВПТ. Самовращающийся гамма-плотномер состоит из барабана с лопастями, на одной из которых установлены источник излучения и приемник с детектором. Приемник жестко связан с направляющими бетонолитной трубы. Сверху на приемнике закрецлен упругий наголовник. Барабан связан с приемником хомутом-подшипником. Перед началом бетонирования при опускании бетонолитной трубы в забой скважины нижний конец трубы закрыт упругим наголовником приемника. При заполнении бетонолитной трубы бетонной смесью наголовник приемника опускают по направляющим настолько, насколько это необходимо для открытия нижнего конца трубы и нормального, беспрепятственного выхода из нее бетона. По мере заполнения скважины бетоном бетонолитная труба постепенно извлекается из скважины, при этом барабан на подшипнике начинает вращаться, что вызывается разностью сил трения, создающих крутящий момент на лопасти. Детектор, расположенный по оси бетонолитной трубы на одном уровне с вращающимся источником излучения, регистрирует излучаемые гамма-лучи, проходящие через бетонную толщину от источника к приемнику. Появление в процессе бетонирования дефекта в бетонном стволе скважины регистрируется световым сигналом лампы. При загорании сигнальной лампы прекращается подъем бетонолитной трубы и принимаются меры для устранения дефекта. После этого процесс бетонирования продолжается. Сигнал от детектора передается следующим образом: от детектора по каналу связи импульс сигнала поступает в блок-преобразователь и преобразуется здесь в электрический ток. В усилителе постоянного тока электрический ток усиливается, и в регистраторе выдается окончательный результат. Главное преимущество самовращающегося гамма-плотномера состоит в возможности передачи непрерывной информации о качестве ствола буронабивной сваи в процессе его бетонирования. Методы контроля буронабивных свай, применяемые после их изготовления, могут быть разделены на две группы. Методы, требующие разрушения бетона в стволах свай, и так называемые неразрушающие методы, при которых неа необходимости нарушать целостность стволов буронабивных свай. Одним из методов первой группы является метод отбора бетонных кернов из тела сваи путем бурения ствола сваи колонковым способом и последующим испытанием кернов на прочность. Этот метод, хотя и не дает возможности оценить качество изготовления ствола буронабивных свай в пределах всего ее сечения, но является наиболее надежным, так как позволяет определить прочность бетона по длине ствола сваи и судить о качестве бетонирования в целсм. Метод отбора бетонных кернов с последующим их испытанием неоднократно опробован в практике строительства. Вместе с тем метод имеет существенные недостатки: высокую стоимость и низкую скорость бурения бетона. Московским горным институтом и НИИ оснований и подземных сооружений им. Н. М. Герсеванова Госстроя СССР (чл.-корр. АН СССР, проф. В. В. Ржевский, д-р техн. наук Б. Н. Кутузов, инж. А. И. Егоров) предложен метод контроля качества бетона стволов буронабивных свай способом скоростного разбуривания ствола сплошным забоем. Этот метод дает возможность оценить прочность бетона по скорости бурения, по осевому давлению на забой и потребляемой мощности. По сравнению с методом отбора кернов рассматриваемый метод при равной с ним точности оценки значительно экономичнее и производительнее — скорость бурения 10—15 м ствола в 1 ч.

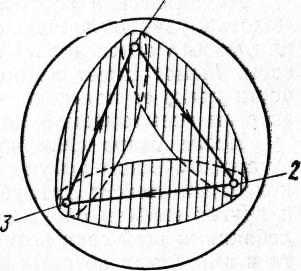

Рис. 2. Самовращающийся кольцевой Для косвенной оценки прочности бетона стволов буронабивиых свай служит способ отбора образцов бетона при укладке смеси в скважину. Из каждой порции бетонной смеси, укладываемой в скважину, отбирают образцы и изготавливают контрольные бетонные кубики размером 20X20X20 см. Кубики набирают прочность на специальных поддонах в особой скважине на глубине, соответствующей местонахождению порции бетона, уложенной в тело сваи, из которой они отобраны. Контрольные образцы 28-дневного возраста испытывают на прочность. Этот метод контроля нельзя считать достаточно надежным в связи с тем, что техника укладки бетонной смеси в скважину, ее уплотнение и условия твердения бетона в теле сваи существенно отличаются от способа изготовления контрольных бетонных кубиков. К неразрушающим методам контроля относятся методы ультразвукового и гамма-каротажа, нейтронной радиографии, вихревых токов, акустический, магнитометрический, динамический и некоторые другие. Для контроля качества свай эти методы пока не получили широкого применения. Некоторые из них находятся в стадии разработки. Для контроля качества выполнения бетонных работ методом ультразвукового каротажа в сваи заранее на всю их длину закладывают металлические или пластмассовые трубки определенного диаметра для размещения в них ультразвукового преобразователя. Обычно в сваю закладывают три трубки. Заштрихованная на рис. 3 часть сечения сваи представляет собой контролируемую зону. Применяют пьезоэлектрические и электромеханические преобразователи. Акустический контакт достигают заливкой труб водой. Сущность метода ультразвукового каротажа заключается в контроле сплошности бетона, заключенного между трубками. Присутствие на пути волн каких-либо дефектов в бетоне уменьшает скорость прохождения ультразвукового импульса, амплитуду и изменяет форму принимаемого сигнала. Большую роль в выявлении дефектов бетона играют расположение трубок по периметру сваи, их число, материал, из которого они изготовлены, а также установка их по длине сваи. При установке трубок по длине сваи должна сохраняться относительная параллельность их друг другу. Для вычисления времени прохождения сигнала, его амплитуды и скорости для определения численных значений прочности бетона необходимо знать расстояние между трубками (базу) прозвучивания. Интерпретация результатов основана на сравнении обнаруженных аномалий с теми, которые были зарегистрированы в специально изготовленных опытных сваях, имевших известные типичные дефекты.

Рис. 3. Схема расположения контрольных трубок 1, 2, 3 — трубки Способом ультразвукового каротажа могут быть установлены аномалии, занимающие более четверти сечения сваи. Дефекты обнаруживают тем более четко, чем ближе они расположены к одной из трубок. Метод гамма-каротажа выполняют по такой же схеме. При его использовании вместо ультразвукового генератора применяют радиоизотопные источники излучения. Каротажные методы позволяют грубо оценивать степень уплотнения бетона лишь в некоторой части сечения бетонного ствола сваи и их применение связано, кроме того, с некоторыми техническими трудностями. Так, при монтаже в скважине контрольных трубок в полевых условиях трудно строго выдерживать определенное расстояние между ними (базу). При невыполнении этого требования результаты измерений в значительной степени искажаются. Динамический контроль проводится с помощью механического молота с ударной частью, снабженной деревянным бойком. Конструкция молота обеспечивает сброс ударной части с фиксированной высоты. Молот имеет автоматический захват для остановки ударной части после ее подскока, что дает возможность исключить передачу энергии испытываемой конструкции от повторного удара. После удара свая колеблется как тело, расположенное в уп-ругопластическом полупространстве. Амплитуда и частота основных колебаний зависят от глубины заложения сваи, а также прочностных и других свойств окружающего ее грунта. Наряду с основными колебаниями всей сваи возникают также внутренние колебания, частота и амплитуда которых зависят от прочности и упругости материала сваи, от сплошности ее ствола. Кроме того, частота и амплитуда внутренних колебаний зависят от длины сваи и наличия в стволе различных дефектов — каверн, шеек, раковин и т. п. (промежуточных поверхностей отражения). При проведении испытаний по контролю качества буронабивных свай используют комплект оборудования, включающий молот, вибрографы и самопишущий осциллограф. Интерпретация результатов динамических испытаний по контролю качества бетона буронабивных свай основана на сравнении с данными, полученными на эталонных сваях, имеющих заранее заданные дефекты. При проектировании фундаментов из буронабивных свай в проекте производства работ оговаривают соответствующие методы контроля качества на всех стадиях изготовления свай. В процессе строительства авторскому надзору необходимо внимательно следить за выполнением требований проекта производства работ, касающихся контроля качества изготовления буронабивных свай, регулярно делая соответствующие отметки в журналах производства работ и авторского надзора. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|