|

|

Навигация:

Монолитность конструкций из сборных элементов в значительной степени зависит от состояния соединений отдельных элементов, прочности применяемого для замоноличивания раствора или бетонной смеси и от сцепления раствора с соединяемыми деталями. При положительных температурах раствор и бетонная смесь твердеют нормально и набирают требуемую прочность. При отрицательных температурах раствор и бетонная смесь, замерзая, приобретают значительную прочность. После оттаивания они теряют приобретенную прочность и превращаются в неотвердевший раствор или бетонную смесь, которая впоследствии даже в тепле не затвердевает до нормальной прочности. Поэтому возведение зданий как из кирпича, так и из сборных элементов в зимних условиях требует проведения некоторых дополнительных мероприятий, усложняющих и удорожающих строительство. Строительство зданий при отрицательных температурах ведут по проектам, на которых должна быть специальная надпись, свидетельствующая о том, что проект проверен и может быть использован для производства работ в зимнее время. Бригада монтажников должна ознакомиться с указаниями по монтажу сборных элементов в зимних условиях, изложенными в рабочих чертежах и в проекте производства работ, и точно выполнять их. Фундаментные блоки на замерзшее основание разрешается укладывать только на непучинистые грунты: сухие пески и гальку. При пучинистых (глинистых) основаниях фундаментные блоки можно монтировать только на талый грунт с защитой его от промерзания как во время производства монтажа, так и после его окончания, а также в течение всей зимы. Основания от промерзания при смонтированных фундаментах защищают, засыпая пазухи грунтом и подсыпая к фундаментам с внутренней стороны шлак или сухой песок. Пазухи после монтажа фундамента засыпают талым грунтом. Количество мерзлого грунта в засыпке наружных пазух не должно превышать 15% от общего объема засыпаемого грунта. Лед и снег из засыпаемого грунта должны быть удалены, комья, крупнее 15 см — раздроблены. При засыпке пазух с внутренней стороны здания применять мерзлый грунт запрещается. При переборе грунта, при рытье котлована, его восполняют сухим песком, гравием или щебнем слоями толщиной не более 10 см с тщательным уплотнением, а в ответственных сооружениях— кладкой или бетоном. При монтаже не допускается подъем кранами блоков и других сборных элементов, примерзших к земле или загроможденных другими материалами. Примерзшие элементы перед подъемом должны быть оторваны от грунта. Сборные элементы следует монтировать сухими, очищенными от наледи и грязи. В целях предохранения их от загрязнения и образования наледи в осенне-зимний период они должны укладываться на высоких подкладках и покрываться толем, рогожей или матами. Для удаления наледи следует прогревать соединяемые поверхности элементов паяльной лампой или электрообогревателями. Применение горячей воды для отогревания поверхностей запрещается, так как вода образует на морозе тонкую незаметную для глаза ледяную корку. Для заделки стыков в зимних условиях применяют обычные бетонные смеси, подвергаемые после укладки в стыки термообработке, и смеси с противоморозными добавками (поташ К2СО3 или нитрит натрия NaN02), твердеющие на морозе. Размер добавки поташа при температуре воздуха —5 °С должен составлять 5% от веса цемента, при температуре —15 °С — до 10%, а при температуре —25 °С — до 15%. Заделывать стыки бетонной смесью с добавкой поташа можно при температуре наружного воздуха до —25 °С. Прочность бетона при твердении на морозе через 28 суток будет составлять 50—70% проектной, а через 90 суток — 80—100% от R2s бетона без добавки, твердеющего в нормальных условиях. Для приготовления бетонных смесей, подвергаемых в стыке электропрогреву при помощи струнных или стержневых электродов, рекомендуется применять портландцемент и шлакопорт-ландцемент марок 400—600; использование быстротвердеющих портландцементов для этих целей нецелесообразно. Для приготовления бетонных смесей, обогреваемых в стыках электронагревательными приборами (электроцилиндрами) или греющей опалубкой, применяют портландцемента. Для приготовления бетонных смесей с добавкой поташа применяют портландцемента и шлакопортландцементы марки не ниже 400 с содержанием не менее 8% трехкальциевого алюмината. Концентрацию водных растворов поташа и нитрита натрия для затворения бетонных смесей выбирают в зависимости от заданной температуры замерзания водных растворов, которая колеблется от —3° до —36 °С. Бетонная или растворная смесь с добавкой поташа быстро загустевает. Сначала загустение является обратимым процессом и преодолевается вибрацией, после которой смесь разжижается, затем загустение становится необратимым, так как наступает процесс схватывания. Для замедления начала схватывания в смесь вводят замедлители: сульфитно-спиртовую барду (ССБ), абиетаты калия и натрия. Замедлить процесс схватывания можно также понижением начальной температуры смеси или уменьшением дозировки поташа до 0,2% от веса сухой смеси. Нитрит натрия в отличие от поташа не влияет на сроки схватывания портландцемента и не вызывает коррозии стали. Применять растворы с добавкой нитрита натрия рекомендуется при монтаже подземной и наземной частей крупнопанельных зданий всех серий и при монтаже подземной части и 4—7 этажей в крупноблочных домах повышенной этажности. Нитрит натрия добавляют в виде водного раствора на растворных узлах или вводят в виде порошка в сухую смесь при ее приготовлении. Величина добавки зависит от средней температуры наружного воздуха и соответствует следующим величинам: 7% от веса цемента при температуре до —10 °С и 10% при температуре от -10° до -25 °С. Для предупреждения быстрого замерзания раствор с добавкой нитрита натрия должен иметь минимальную температуру в момент укладки в дело не ниже +10 °C при средней температуре наружного воздуха до —10 °С и +15° при температуре от —10° до -25 °С. Во избежание преждевременного замерзания раствора растворную постель следует укладывать не раньше чем за 1—2 мин до монтажа блока, чтобы установленный элемент хорошо обжал раствор в горизонтальном шве. Прочность раствора на сжатие в момент оттаивания после выдерживания при отрицательной температуре в течение 10 дней должна быть не менее 10 кгс/см2. Эта прочность предусматривает монтаж одного этажа здания в течение не менее 5 дней. Для монтажа элементов в зимних условиях следует применять растворы марки не ниже 500. Марка раствора или бетонной смеси, указанная в проекте для производства работ в обычных условиях, при производстве работ в зимнее время повышается на одну ступень. Подвижность раствора должна соответствовать погружению стандартного конуса на 10—12 см. При температуре воздуха ниже —15° С монтаж сборных элементов с выверкой и окончательным закреплением должен быть выполнен до начала схватывания (потери подвижности) раствора. Чтобы отдалить момент замерзания, применяют раствор, подогретый до +20, +30 °С в зависимости от марки цемента. При температуре воздуха ниже —15°С здание возводят методом замораживания. Он заключается в том, что все сборные элементы монтируют без подогрева, а уложенный в швы и стыки раствор и бетонная смесь замерзают, набрав 50—70% полной прочности. Окончательное твердение и сцепление раствора в сборных элементах происходит после получения конструкциями плюсовой температуры. В зданиях высотой пять этажей в горизонтальные стыки разрешается укладывать раствор методом замораживания на высокоактивных и быстротвердеющих портландцементах или на обычных портландцементах с противоморозными добавками, что обеспечивает его схватывание до замерзания. В зданиях свыше пяти этажей методом замораживания можно возводить только верхние пять этажей при условии, что раствор в горизонтальных стыках остальных этажей приобрел прочность не менее 70% проектной. При возведении зданий повышенной этажности допускается монтаж 5, 6, 7 и 8 этажей, если раствор в горизонтальных швах на 1, 2, 3 и 4 этажах имеет прочность не менее 20 кгс/см1. Монтаж 9, 10, 11 и 12 этажей разрешается, если раствор в горизонтальных швах на 1, 2, 3 и 4 этажах имеет прочность не менее 40 кгс/см2 и на 5, 6, 7 этажах — не менее 20 кгс/см2. Верхние пять этажей 12-этажного дома допускается монтировать в зимних условиях на растворе марки 100, приготовленном на портландцементе марки не менее 400 без добавки нитрита натрия. При увеличении толщины горизонтальных швов против проектных более чем на 1 см возможность монтажа с 5-го по 12 этаж разрешается специальной комиссией с участием представителей строительного контроля и авторского надзора. Приготовление раствора при монтаже методом замораживания может производиться на приобъектной растворной установке или непосредственно у рабочего места монтажника. На приобъектной установке раствор приготовляют в количестве, необходимом на один час работы. У рабочего места монтажника раствор приготовляют следующим образом. Сухую растворную смесь требуемого состава и марки с центрального растворного завода подают в пакетах к рабочему месту. Смесь затворяют (добавляют воду) около рабочего места порциями от 2 до 20 л в зависимости от размера монтируемого элемента или замоноличиваемого шва горячей водой температурой не выше +50° С. Противоморозные химические добавки заготовляют и доставляют на рабочее место в растворах высокой консистенции и на месте разбавляют до нужной плотности, которую определяют ареометром (прибором для измерения плотности жидкости). Раствор с противоморозными химическими добавками приготовляют в деревянных утепленных ящиках или в металлическом ящике, в дно которого вмонтирован электроподогреватель. Перемешивать раствор целесообразнее электродрелью, в которую вместо сверла вставляют специальную крыльчатку. Температура раствора без противоморозных химических добавок в момент укладки в постель должна быть не ниже +20 °С при температуре воздуха не ниже —10 °С. Для получения бетонной смеси нужной температуры следует подогревать ее составляющие без противоморозных добавок до температур, не превышающих этих значений, указанных в табл. 14. Подогревать следует таким образом, чтобы общая температура бетонной смеси, укладываемой в стык в зимних условиях при применении термообработки, во всех случаях была не ниже +15 °С. При приготовлении бетонной смеси без химических добавок с температурой воды +50 °С и более ее составляющие загружают в бетономешалку в такой последовательности: щебень, песок, вода, затем после минутного перемешивания цемент. Бетонную смесь с добавкой поташа при температуре до —10 °С Верхняя поверхность элементов, подлежащих наращиванию, на время перерывов в работе должна быть защищена от атмосферных воздействий: укрыта толем или матами. Для обеспечения нормального твердения бетонной смеси в вертикальных пазах и стыках между панелями применяют электропрогрев и электрообогрев. Электропрогрев осуществляют с помощью струнных электродов диаметром 6—8 мм, нашивных электродов и металлической сетки, укрепленных на термоизоляционных вкладышах, и стержневых электродов диаметром 4—6 мм. Скорость подъема температуры бетонной смеси при электропрогреве не должна быть более 20 °С в час. Максимальная температура изотермического подогрева не должна превышать 70 °С для бетона на портландцементах. Бетон к концу прогрева должен приобрести не менее 35% проектной прочности. После окончания электропрогрева бетон не должен осты-пать быстрее чем на 10 °С в час, для чего рекомендуется во время остывания периодически включать ток на непродолжительное время. Опалубку и отепление стыков снимают лишь после того, как бетон остынет до температуры 0 °С, однако разница между температурой бетона и окружающей среды должна быть не более 20° С. Продолжительность электропрогрева 8—12 ч.

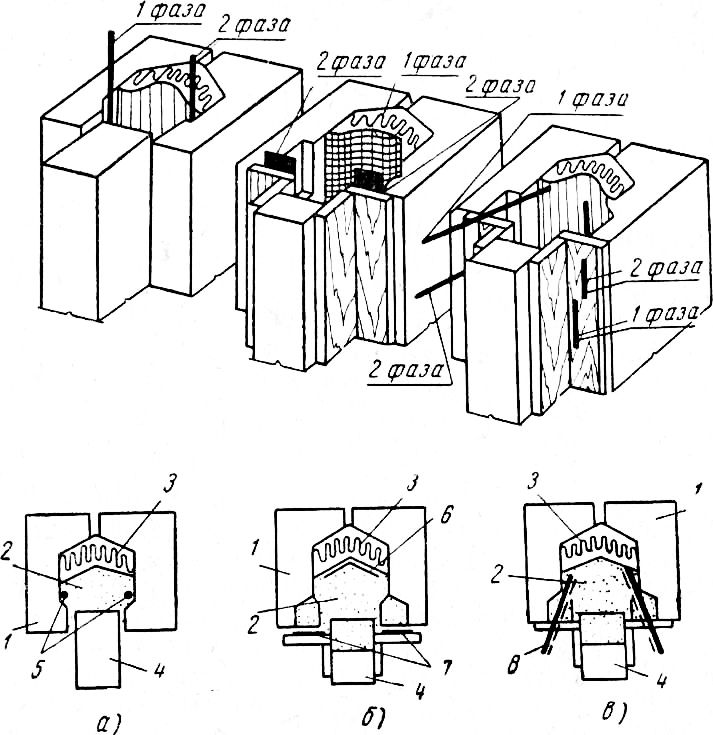

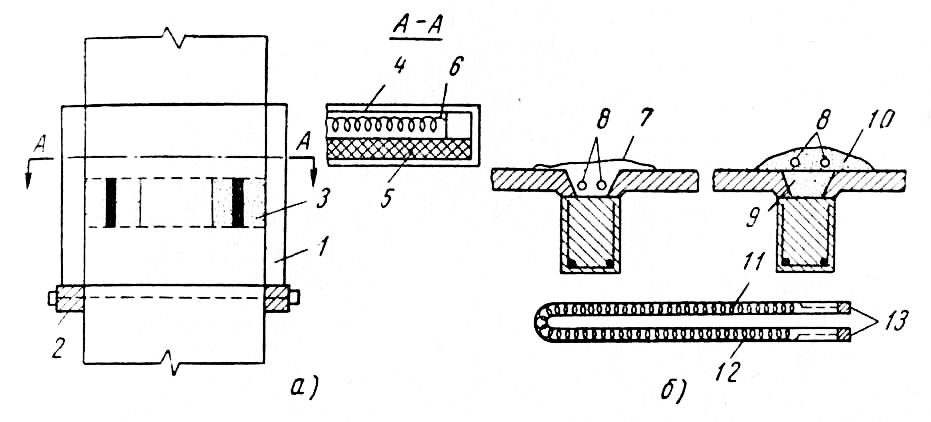

Рис. 1. Схема электропрогрева пазов и швов наружных панелей электродами:

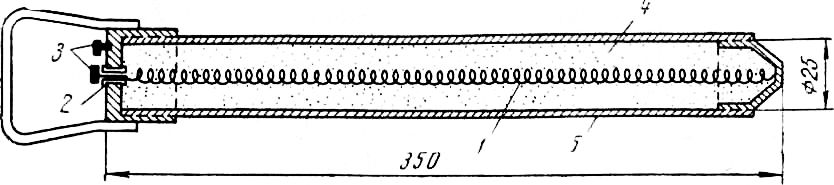

Рис. 2. Общий вид электроцилиндра:

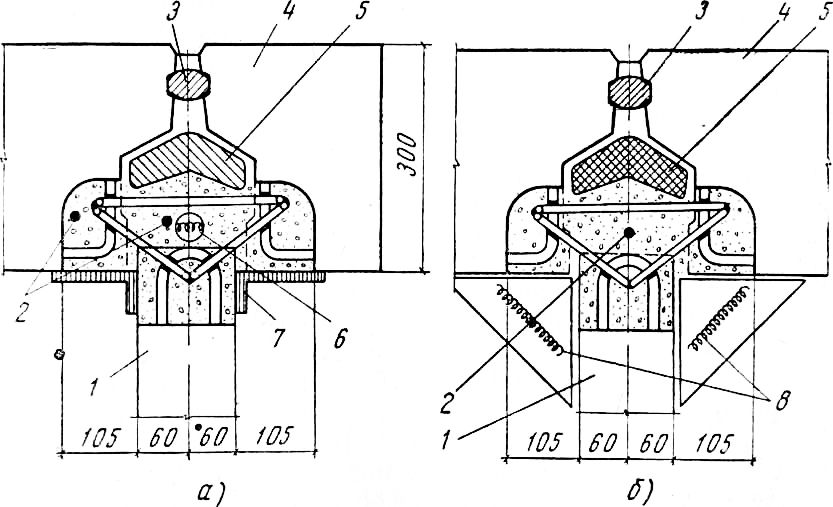

Рис. 3. Схема устройства электропрогрева пазов и швов наружных панелей: Электрообогрев вертикальных стыков осуществляют электроцилиндрами и греющей опалубкой. Электроцилиндры устанавливают непосредственно в бетонную смесь. Во избежание сцепления с бетоном поверхность электроцилиндра смазывают канифольно-петролатумной смазкой или периодически прокручивают вокруг вертикальной оси через каждый час прогрева. Для уменьшения теплопотерь устанавливают утепляющую опалубку. После окончания электрообогрева электроцилиндры извлекают из бетона, а оставшиеся отверстия заливают пластичным цементным раствором состава 1:3. Электрообогрев пазов и стыков греющей опалубкой является наиболее простым и удобным в производстве, но он имеет низкий коэффициент полезного действия, вследствие чего время обогрева составляет 20 и более часов. Греющую опалубку устанавливают на всю высоту стыка по 2 агрегата в ряду за 2—3 ч до укладки бетонной смеси в стык. При замоноличивании стыков или узлов железобетонных деталей в зимних условиях замораживание бетонной смеси в стыке может быть допущено только после достижения ею прочности не менее 50—70% от проектной. Обогревать замоноличенные сопряжения при наличии соответствующих условий можно также горячим воздухом, паром или водой. Если стык имеет форму щели или углубления, то предварительный подогрев сопрягаемых частей элементов целесообразно производить горячим песком. Тепло* аккумулированное сопрягаемыми частями, будет служить источником тепла для обогрева забетонированного стыка. Горячей водой можно обогревать стык колонны и фундаментного башмака. Залитую в стык воду подогревают паром или электронагревателями до температуры не выше +45 °С в течение 24—28 ч. После обогрева сопрягаемых частей башмака и колонны воду удаляют и стык заполняют бетонной смесью. Для увеличения времени сохранения тепла и обеспечения схватывания бетонной смеси стык засыпают слоем опилок толщиной около 30 см и сверху покрывают брезентом. Стыки колонн наиболее целесообразно подогревать электронагревателями, а в некоторых случаях паром. При обогреве электронагревателями между стенками двойной теплоактивной опалубки стыка помещают нагревающий прибор из нихромовой или стальной проволоки, который сначала разогревает стыкуемые части, а потом поддерживает определенную температуру уложенной в стык бетонной смеси. Для предохранения от потерь тепла наружную стенку опалубки отепляют шлаковатой. При прогреве паром между стенками двойной металлической опалубки продувают пар, который поддерживает необходимую температуру стыка.

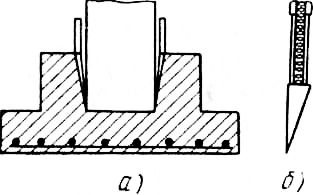

Рис. 4. Обогрев стыков колонны с фундаментным блоком горячей водой при помощи электронагревателя: Однако следует отметить, что обогрев замоноличиваемых сопряжений водой, паром и песком является менее надежным и эффективным, чем электропрогрев. Поэтому эти способы обогрева следует применять лишь в том случае, если невозможно применить электропрогрев или электрообогрев.

Рис. 5. Электрообогрев стыков колонн и панелей перекрытия: Стыки между плитами или между плитой и балкой можно обогревать электронагревательными приборами в виде трубок, укладываемых в полость стыка. Эти же приборы используют для подогрева бетонной смеси после забетонирования стыка. В этом случае их укладывают вдоль стыка сверху и засыпают слоем опилок или шлака. Мощность электроприборов должна составлять 0,2—0,3 кет на 1 м стыка. Для электропрогрева горизонтальных и вертикальных стыков используют обогревательные бетонные столбики с заложенными в них стальными или нихромовыми стержнями. Столбики устанавливают между соединяемыми деталями, через стержни пропускают ток, который и обогревает стык. Столбики остаются в стыке. Различные конструкции можно также обогревать химическими грелками ВНИОМС, электрогрелками, электрощитами и другими нагревательными приборами. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|