|

|

Навигация:

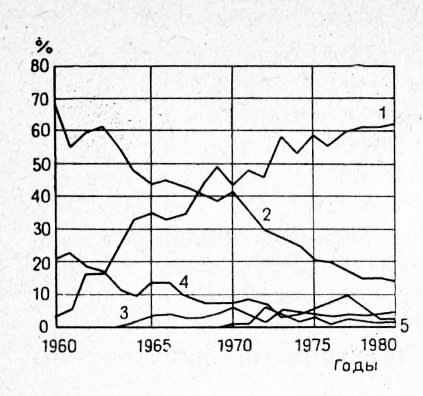

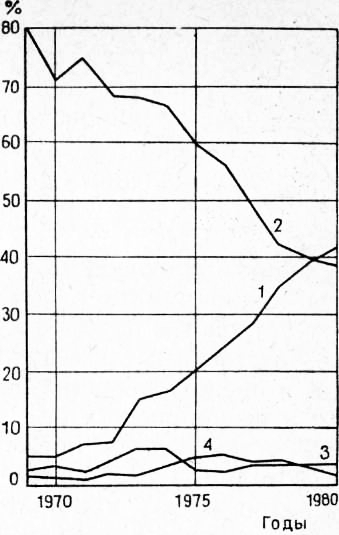

Значительная масса (250—300 кг/м2) утепленных покрытий из сборных, железобетонных плит пролетом 6 и 12 м с утеплителем из легких и ячеистых бетонов плотностью 400—700 кг/м3 предопределяет повышенную материалоемкость и стоимость всех нижележащих элементов каркаса зданий — ферм, колонн и фундаментов, поэтому одним из важнейших направлений совершенствования покрытий является переход на конструкции, обладающие меньшей массой. Совершенствование конструкций и способов устройства покрытий и кровель представляет собой сложную задачу, решение которой зависит от уровня развития материально-технической базы строительства и, в частности, от развития мощностей по изготовлению легких металлоконструкций стальных профилированных настилов, панелей покрытий на поточных высокомеханизированных линиях, производства высокоэффективных теплоизоляционных материалов, а также кровельных материалов с утолщенными покровными слоями, которые могут наклеиваться на изолируемые поверхности путем подплавления или растворения этих слоев без применения горячих или холодных кровельных мастик. В настоящее время наиболее распространены конструкции утепленного покрытия с несущими железобетонными комплексными плитами повышенной заводской готовности: со слоями паро-, тепло- и гидроизоляции. У этих плит функции отдельных слоев разграничены. Несущую функцию выполняют типовые ребристые железобетонные или легкобетонные плиты. В качестве пароизоляции используется изол или рубероид, которые укладываются на выровненную свежеотформованную поверхность несущей плиты. Для теплоизоляции могут применяться материалы монолитной укладки (ячеистые, крупнопористые легкие бетоны и др.), засыпные (керамзит, шунгизит и др.), плитные (фибролит, перлитобитумные, пенополистирольные виды ПСБ) и другие утеплители. Для гидроизоляции комплексных плит применяют рубероид на холодных или горячих мастиках, наплавляемый рубероид или мастичный слой из холодной битумно-латекс-ной эмульсии. Основанием для устройства гидроизоляции служат ровные поверхности теплоизоляции или стяжка из цементно-песчаного раствора. При устройстве покрытий с применением комплексных плит снижается построечная трудоемкость более чем в 2 раза, а стоимость — до 10% по сравнению с раздельным выполнением работ по устройсту пароизоляции, теплоизоляции и стяжки в построечных условиях по ранее смонтированным железобетонным плитам. Высокими технико-экономическими показателями обладают комплексные плиты с теплоизоляцией из насыпных утеплителей. У таких плит более пологие поверхности (под углом около 45°), которые закрепляются путем набрызга на них (перед термообработкой) цементного раствора. Применение насыпного керамзитового или шунгизитового утеплителя взамен легкобетонного обеспечивает существенную экономию цемента («300 кг на плиту размером З .Хб м), до 25% керамзитового или шунгизитового гравия и позволяет снизить вес плиты примерно на 15%. Применение этих плит обеспечивает снижение стоимости 1 м2 покрытий на 0,75 руб. и трудоемкости — на 0,081 чел.-дн. В промышленном строительстве с каждым годом расширяется область применения легких покрытий со стальными профилированными настилами и эффективными теплоизоляционными материалами. В легких покрытиях теплоизоляционные материалы являются основанием для устройства непосредственно по ним кровель (без стяжки); к ним предъявляется комплекс требований по прочности на сжатие, изгиб, продавливание, по водопоглощению и прочности склеивания с рулонными кровельными материалами. При применении стальных профилированных настилов и высокоэффективных теплоизоляционных плит открываются широкие возможности по индустриализации строительства покрытий: укрупнения несущих настилов в монтажные Щиты покрытий, изготовления панелей на стальном каркасе, применения конвейерной сборки и блочного монтажа покрытый. Монтажные щиты покрытий могут изготовляться путем соединения нескольких настилов и устройства по ним слоев паро-, тепло- и гидроизоляции. Снизу, в местах опирания на прогоны, для повышения жесткости настилы могут иметь подкрепление из стальных полос. Может также выполняться инвентарное подкрепление из стальных уголков по краям монтажных щитов, которое после закрепления настилов к прогонам снимают. Высокая степень индустриализации работ достигается при конвейерной сборке блоков покрытий. При этом монтажные и изоляционные работы выполняются в заданном ритме конвейера и одинаковых приспособленных условиях. Это создает благоприятные условия для улучшения качества работ и повышения производительности работающих в 1,5—1,6 раза по сравнению с выполнением этих же работ на высоте — в построечных условиях. Благодаря конвейерной сборке и блочному монтажу покрытий на 20— 30% может сокращаться продолжительность строительных работ. Для устройства утепленных покрытий находят применение асбестоцементные плиты на каркасе из асбетоцемент-ных швеллеров и деревянных брусков. В каркасных плитах теплоизоляция не подвергается воздействию снимающих нагрузок и может выполняться из таких доступных и недорогих материалов, как полужесткие и жесткие мине-раловатные плиты. Наличие воздушной прослойки над теплоизоляцией обеспечивает возможность применения таких плит для вентилируемых покрытий, в которых создается более благоприятный температурно-влажностный режим в процессе эксплуатации, чем в невентилируемых покрытиях. Разработаны конструкции покрытий с применением ас-бестоцементных плит размером 1,5 X 3 м для применения с типовыми и структурными несущими конструкциями для зданий различного назначения, в которых покрытия не подвержены воздействию динамических нагрузок. При несколько меньшей стоимости легкие покрытия из асбесто-цементных плит по сравнению с покрытиями из стальных несущих профилированных настилов обеспечивают снижение расхода листовой стали примерно на 10 кг/м2. Несмотря на высокую технико-экономическую эффективность, покрытия из каркасных асбестоцементных плит пока не получили должного распространения из-за отсутствия производств по изготовлению таких плит. Организация производства таких плит на предприятиях промышленности строительных материалов и промышленности строительных конструкций и деталей могла бы способствовать снижению металлоемкости при строительстве легких покрытий промышленных зданий. Начавшееся в нашей стране производство экструзионных асбестоцементных панелей еще больше повышает эффективность применения асбестоцемента в покрытиях. Для неутепленных покрытий в настоящее время применяются в основном три вида материала: железобетонные плиты, волнистые асбестоцементные листы и стальные листы в горячих цехах. Эти же материалы будут применяться и в дальнейшем, но соотношение мажду ними изменится: доля плит из тяжелого и легкого железобетона снизится с 65% в 1980 г. до 58% в 1985 г., увеличится применение асбестоцементных листов, доля которых возрастет с 32% в 1980 г. до 36% в 1985 г., и стального листа с 3 до 6% в 1985 г. В ряде зданий, особенно для производств с сезонным характером работ, будут применяться покрытия из пленочных материалов. Структура кровель, применяемых в настоящее время для строительства промышленных зданий, и ожидаемые в одиннадцатой пятилетке ее изменения приведены в табл. 68. Совершенствование кровель в значительной мере определяется их надежностью и сроком службы. Они зависят не только от приемов выполнения работ, но и от качества материалов. В первую очередь долговечность кровель зависит от степени легкоплавкости кровельных мастик, применяемых для наклейки рулонных материалов и качества устройства защитных слоев. Легкоплавкие мастики в течение длительного времени способны самозалечивать дефекты в кровлях, вызываемые температурно-усадочными деформациями в основании и слоях кровли, а защитный слой из мелкого гравия защищает водоизоляционный ковер от непосредственного воздействия атмосферных факторов, солнечной радиации и снижает их нагрев. Кровли с применением легкоплавких кровельных мастик и гравийного защитного слоя успешно служат по 10—15 лет, практически без затрат на их ремонт. Особое место в индустриализации строительства кровель занимает применение наплавляемых рубероидов. Эти материалы хорошо приняты строителями, так как освобождают их от операций по приготовлению и транспортированию приклеивающих мастик, улучшают условия труда и повышают производительность кровельщиков. Разработаны агрегаты для подплавления утолщенных покровных слоев пламенем горелок, работающих на пропан-бутане или жидком топливе. Применение наплавляемых рубероидов обеспечивает снижение трудоемкости работ при устройстве кровель на 10—12% по сравнению с устройством рулонных кровель из традиционных материалов, выполняемых с применением средств механизации. Значительный эффект может дать применение безрулонных кровель из битумных эмульсий. В настоящее время разработаны конструкция таких кровель и механизмы для ее устройства. Расчеты показывают, что по сравнению с традиционными рулонными кровля из; битумных эмульсий обеспечивает снижение-трудоемкости почти в 2 раза, стоимости на 20—25%. Существенного повышения долговечности кровель можно добиться применением полимерных кровельных материалов на основе бутилкаучука (бутизол, гидробутил-2, бутилкор), которые в последние годы в небольших количествах стали применяться для устройства кровель. С применением бутизола возможно выполнение однослойных кровель, что снижает трудоемкость кровельных работ по сравнению с многослойными рулонными кровлями примерно в 2 раза. Приведенные расходы по устройству и содержанию таких кровель на 10% ниже, чем традиционных рулонных кровель. Перспективными являются наплавляемые кровельные материалы на основе синтетических волокон — отходов при производстве лавсана, капрона и др. Известно, что таких отходов в течение года накапливается в количестве 27,5 тыс. т, а этого вполне достаточно для изготовления 10 млн. м2 основы. При применении таких материалов в кровлях возможно на один слой уменьшить количество слоев рулонных материалов в составе водоизоляционного ков-Ра по сравнению с традиционными материалами, что обеспечивает снижение трудоемкости кровельных работ на 20— 25% и приведенных затрат на 15—20%.  Рис. 1. Структура конструктивных решений наружных стен и ее изменение по годам 1 — панельные из легких бетонов; 2 — кирпичные; 3 — асбестоцементные листы; 4 — панельные из тяжелого бетона; 5 — со стальными обшивками Структура конструктивных решений наружных стен и ее изменения иллюстрируются графиками, приведенными на рис. 38. Иллюстрации показывают, что в настоящее время наибольшее применение находят панельные стены из легкого бетона. Основным направлением совершенствования легкобетонных стен является снижение плотности панелей. Сейчас керамзитобетонные панели в нашей стране изготовляются с плотностью 1200 кг/м3 и более. Между тем известно, что в ряде зарубежных стран керамзитобетон марок 35—50 имеет плотность 800—900 кг/м3. На половине территории страны качество глин допускает получение керамзита, обеспечивающего изготовление бетонов плотностью 900—1000 кг/м3. Замена бетона плотностью 1200 кг/м3 бетоном с плотностью 1000 кг/м3 обеспечивает снижение расхода материалов при сохранении заданных теплотехнических качеств ограждений до 33%. Важным вопросом совершенствования панельных легкобетонных стен является повышение качества заводской отделки панелей. Хорошее качество облицовки не только решающим образом улучшает эстетические качества фасадов зданий, но и существенно сокращает эксплуатационные затраты. Если сравнить стоимость первоначальных затрат и приведенную к началу строительства стоимость ремонтов отделки за условный срок (25 лет), то окажется, что окраска в 6 раз менее экономична механической обработки конструктивного бетона, в 4 раза менее экономична отделки слоем дробленого камня, в 1,5 — ковровой керамикой и в 1,4 раза —отделки стекломозаикой или плитами природного камня. Для самого дорогого вида облицовки — керамической плиткой с глазурью по керамзитобетону — единовременные затраты по возведению здания увеличиваются на 1,5%. Кроме керамзитобетонных, в практике промышленного строительства находят применение ячеистобетонные панели. Эти панели изготовляются из песка и цемента с пропа-риванием в автоклавах, не требуют крупного заполнителя и отличаются высокой изолирующей способностью по сравнению с легкобетонными панелями. Внедрение таких конструкций целесообразно в районах с дефицитом крупного заполнителя, а также в районах с суровым климатом, так как в цехах с нормальным температурно-влажностным режимом при толщине 300 мм панели могут применяться при расчетной наружной температуре до минус 60 °С. Применение ячеистобетонных панелей вместо керамзитобетонных может обеспечить снижение стоимости стен до 20%. В целях индустриализации строительства взамен стен из керамзитобетонных блоков могут найти применение трехслойные панели на гибких связях. Наружная и внутренняя обшивка панелей выполняется из железобетона, а между обшивками размещается теплоизоляционный слой из эффективного утеплителя. Замена блочных стен стенами из трехслойных панелей позволяет не только снизить трудозатраты на строительной площадке, но и уменьшить стоимость конструкций на 10—30%. Швы в стенах из легкобетонных и ячеистобетонных панелей заполняются, как правило, обычным цементным раствором с теплопроводностью в 3—5 раз превышающей теплопроводность панели, что приводит к снижению среднего сопротивления теплопередаче стен на 5—10%, а в ряде случаев и к замоканию швов и прилегающих зон панелей и их преждевременному разрушению. В этом случае для заделки швов следует использовать пористые прокладки типа поризола или гернита и герметизирующие мастики. Все еще значителен объем применения кирпичных стен. Применяемые в практике отечественного строительства кирпич и керамические камни несколько уступают по своим качествам лучшим зарубежным материалам. В ряде стран (ФРГ, ЧССР и др.) в настоящее время разработаны керамические камни, стены из которых по своим теплотехническим свойствам приближаются к керамзитобетонным Панельным стенам из керамзитобетона плотностью 800— 900 кг/м3. Разработанные ЦНИИпромзданий совместно с Норским заводом керамики Минпромстройматериалов РСФСР керамические камни с повышенными теплозащитными свойствами позволяют уменьшить толщину стен на 25— 30%. С развитием производства легких конструкций в нашей стране начали применяться легкие стены с обшивками из металлического листа и эффективным утеплителем между ними. В качестве обшивок в легких стенах используется стальной или алюминиевый лист толщиной 0,8—1 мм. Между тем в ряде зарубежных стран освоено производство обшивок из более тонких листов. Так, в Швеции для обшивок используется стальной лист повышенной прочности, обладающий хорошими пластическими свойствами, обеспечивающими возможность получения качественного профилированного настила толщиной для стен 0,5—0,6 мм. Снижение толщины листа может обеспечить сокращение расхода стали на обшивку стен в пределах 16—30%. В настоящее время для утепленных легких стен применяются полужесткие и жесткие минераловатные плиты размером 1X 1 м, требующие создания двух обшивок (с наружной и внутренней сторон стен). У нас в стране ведутся работы по освоению производства плит повышенной жесткости и твердых плит с облицовкой одной из сторон и при необходимости с армированием. Размеры плит достигают 1 X 3 м. Применение таких плит в стенах позволит перейти на двухслойные конструкции, состоящие из наружной обшивки (стальной или асбестоцементный лист, бетонная панель) и теплоизоляционных плит, что обеспечит по сравнению с трехслойными стальными стенами снижение расхода стали до 20% при соответствующем сокращении трудоемкости и стоимости конструкций. Дальнейшее развитие легких ограждающих конструкций направлено на использование их при скоростном строительстве предприятий с помещениями, требующими соблюдения термоконстантных условий. В частности, такие помещения необходимы на предприятиях пищевой, мясо-молочной, рыбной и других отраслей промышленности, в которых требуется создание холодильников. Для этой цели разработаны панели типа «сэндвич» толщиной 80, 100, 120 и 180 мм и длиной 6 м. Поскольку при такой толщине изготовление панелей в нашей стране возможно стендовым способом, для сокращения номенклатуры изделий принята горизонтальная разрезка. Монопанели покрытий запроектированы на основе стального листа с высотой гофра 110 мм и имеют толщину теплоизоляции 90- 100, 120 и 180 мм. В СССР металлический лист в стенах крепится самонарезающими винтами с защитой оцинковкой или кадмированием слоем 8 мкм, которые уже при их установке частично повреждаются, а в дальнейшем довольно быстро окисляются и теряют свои защитные свойства. Это приводит к тому, что по поверхности фасадов появляются потеки ржавчины и фасад приобретает непривлекательный вид, приходится вторично производить сравнительно дорогую защитно-декоративную окраску. Особенно интенсивно происходит коррозия винтов в стенах с алюминиевым листом, поэтому необходим переход на изготовление винтов из нержавеющей и трудноржавеющей сталей или выпуск винтов с облицовкой головки из пластмассы, как это делается за рубежом. Для металлических стен отсутствует специализированное производство упругих прокладок, а герметизирующие мастики совсем не выпускаются. В связи с этим в строительстве применяются недолговечные материалы, приводящие к продуванию стен и их разрушению. С развитием производства экструзионных утепленных асбестоцементных панелей широкое применение они могут найти в стенах промышленных зданий. Эффективность применения стен с такими панелями подтверждается данными табл. 69. Из приведенной таблицы следует, что стены из асбестоцементных экструзионных панелей в зданиях, возводимых в районах, допускающих их применение по климатическим и теплотехническим требованиям, дешевле как традиционных керамзитобетонных, так и легких металлических. По трудоемкости монтажа асбестоцементные конструкции несколько уступают традиционным и металлическим стенам. В конструкциях стен неотапливаемых зданий в практике отечественного строительства применяются асбестоцементные листы, удельный вес которых в настоящее время составляет около 10%, а в XI 1-й пятилетке должен возрасти до 23%. Кроме того, могут найти применение стальной, алюминиевый профилированный листы, а также изделия из стеклопластиков, пленочных и других легких материалов. Предполагается, что около 20% стен неотапливаемых промышленных зданий будет выполняться из этих материалов. Структура конструкций перегородок и ее изменение за последние годы приведены на рис. 39. Как видно из графиков, основным материалом для перегородок до недавнего времени был кирпич. Однако в последние годы объемы применения панельных конструкций перегородок и кирпичных сравнялись. Основной объем перегородок (около 80%) представляет собой разгораживающие конструкции (установленные на всю высоту помещения), около 6% составляют консольные и 14%—перегородки, используемые в качестве стен крытых встроенных помещений. Около 19% перегородок выполняется из крупноразмерных железобетонных панелей, 15% — каркасного типа. Оптимизация структуры перегородок позволяет сделать вывод о том, что объем конструкций из кирпича и других мелкоштучных материалов почти в 2,5 раза превышает экономически целесообразный их объем. Удельный вес крупнопанельных железобетонных перегородок соответствует оптимальному уровню. В 3—4 раза ниже требуемого уровня доля перегородок из прокатных гипсобетонных панелей и легких конструкций каркасно-обшивочного типа.  Рис. 2. Структура конструктивных решений внутренних стен и перегородок и ее изменение по годам 1 — панельные; 2 — кирпичные; 3 — стальные профилированные листы; 4 — асбестоцементные плиты Особое внимание должно быть уделено расширению объема производства каркасно-обшивочных перегородок, которые можно монтировать и демонтировать в эксплуатируемом здании с помощью средств малой механизации. Эта конструкция эффективна для разгораживающих перегородок, а также для стен крытых встроенных помещений; конструкция сборно-разборная, которая позволяет при перепланировке помещений выполнить перестановку перегородок с минимальными потерями материалов. В результате существенно снижаются приведенные затраты на перегородки в течение всего срока службы здания. В настоящее время разработаны чертежи каркасно-об-шивочных перегородок для промышленных зданий с применением листов сухой гипсовой штукатурки со стальным и деревянным каркасом. Следует отметить, что взамен сухой штукатурки в качестве обшивок могут быть использованы, например, гипсоволокнистые листы (аналогичные выпускаемым в ФРГ фирмой «Зимпелькамф»), цементно-целлюлозные листы (аналогичные листам марки «ЛУЯ», выпускаемым акционерным обществом «Партек» в Финляндии), асбестоцементные и цементно-стружечные листы. В соответствии с расчетами ежегодный целесообразный объем применения каркасно-обшивочных перегородок составляет около 5 млн. м2 по сравнению с кирпичными, применение каркасно-обшивочных перегородок в указанном объеме обеспечит экономический эффект в размере 10 млн. Руб. и снижение трудозатрат на монтаже на 160 тыс. чел.-дн. Помимо совершенствования конструкций перегородок не менее важным является уменьшение их количества в зданиях. В настоящее время в результате совершенствования архитектурно-планировочных решений наметилась тенденция к уменьшению удельного объема применения перегородок в промышленных зданиях. В 1975 г. площадь перегородок составляла в среднем 40% площади зданий, а в 1980 г. — 33%. Развитие производств, требующих обеспечения стабильности микроклимата в помещениях, привело к необходимости устройства подвесных потолков, сокращающих объем производственных помещений со строгими параметрами среды и предохраняющих рабочие помещения от попадания пыли и выполняющих ряд других функций. В настоящее время устраиваются преимущественно проходные подвесные потолки. Объясняется это тем, что призводственные помещения имеют, как правило, большую площадь, а число встраиваемых в потолок светильников и воздухораспределительных устройств достигает иногда нескольких тысяч. Осветительная и воздухораспределительная системы требуют постоянного их обслуживания (замена ламп, ремонт терморегулирующих устройств, периодическая очистка све-торассеивателей и т. д.). Обслуживание подвесного потолка внутри помещения затруднено, а в ряде случаев и невозможно из-за плотного размещения технологического оборудования. Анализ развития проходных подвесных потолков, обобщение опыта их проектирования и строительства свидетельствуют о том, что в работах по дальнейшему их совершенствованию должно быть уделено внимание конструкциям не только из легких металлов, но и из железобетона, армоцемента, асбестоцемента и др. Такие потолки получили уже достаточно широкое применение в ряде отраслей текстильной промышленности, промышленности химических волокон и др. Однако такие потолки требуют совершенствования в части придания им звукопоглощения, так как предприятия текстильно-ткацких производств относятся к объектам с высоким уровнем шума. Эта задача уже получает решение, в частности, по армоцементным конструкциям подвесных потолков. По аналогии с армоцемейтными, как показали предварительные проработки, могут быть решены вопросы звукопоглощения и в железобетонных конструкциях проходных подвесных потолков. В этой связи возникает новая задача, заключающаяся в необходимости освоения производства и массового выпуска отечественной промышленностью офактуренных полужестких минераловатных плит, которые могут быть использованы как в качестве звукопоглощающих обшивок в таких конструкциях, так и в качестве объемных звукопоглотителей (кулис), подвешиваемых к железобетонным или армоцементным панелям потолка и обеспечивающим эффективное звукопоглощение. Однако существенного повышения эффективности подвесных потолков можно добиться, отказавшись от проходных потолков и перейдя на конструкции, обслуживаемые из производственных помещений. Решению этой задачи способствует проводимое в нашей стране повышение качества и долговечности электроосветительной аппаратуры, что существенно сокращает объем работ по ее обслуживанию. Уместно отметить, что в практике зарубежного строительства проходные подвесные потолки практически не применяются. Необходимо отметить, что разработка типовых конструкций непроходных подвесных потолков сдерживается отсутствием серийного изготовления предприятиями отечественной промышленности легких гнутых стальных профилей каркаса и несущих элементов панелей, профилированных и рельефных металлических листов для обшивки панелей, а также крепежных изделий, специально предназначенных для конструкций подвесных потолков. Широкое использование в потолках могли бы получить древесно-цементные плиты, позволяющие заменить металл обшивок панелей при одновременном улучшении их эксплуатационных качеств. Решению задач, связанных с освоени-нем выпуска новых эффективных материалов и изделий, предназначенных для подвесных потолков, должно быть уделено превостепенное внимание, так как только при этом условии можно создать типовые индустриальные конструкции потолков полной заводской готовности. Рациональное решение освещения производственных помещений с учетом технологических и архитектурных требований является одной из важнейших проблем промышленного строительства. Для большинства производств естественный свет остается важнейшей составной частью освещения как наиболее эффективная и экономичная световая энергия. Однако уровень использования естественного освещения во многих случаях не соответствует требованиям, предъявляемым к освещенности рабочих мест, и не обеспечивает необходимых санитарно-гигиенических условий. В промышленном строительстве большое внимание уделяется окнам, которые играют важную роль в обеспечении требуемых санитарно-гигиенических условий в производственных помещениях и создании архитектурного облика зданий. Около 60% всех изготовляемых в СССР окон составляют стальные переплеты. Основой технического соврешенствования окон является их типизация и стандартизация. Однако в 1975 г. было использовано только 60% окон, изготовленных по типовым чертежам. В настоящее время утверждены и рекомендованы для применения в промышленном строительстве семь типовых серий окон со стальными переплетами и светопропус-кающими элементами из листового стекла и стеклопаке-тов, а также коробчатого и швеллерного профильного стекла. Среди этих решений можно выделить два основных вида окон. К первому из них относятся окна, несущие элементы которых изготовляют из горячекатаных или гнутых открытых стальных профилей. Такие конструкции предназначены для применения в зданиях, где выполняются тяжелые работы и работы средней тяжести. К окнам второго вида относятся конструкции, изготовляемые из электросварных труб прямоугольного сечения. Эти окна обеспечивают более высокую герметичность помещений и предназначены в основном для применения в зданиях, где размещаются производства с легкой и средней тяжестью работ. В Советском Союзе типовые окна с переплетами из стальных профилей производят 26 заводов различных министерств. На большинстве заводов изготовление переплетов не является основным видом продукции, а технология их производства не отвечает современным требованиям. Эффективность окон со стальными переплетами принято оценивать по стоимости единицы веса продукции. Например, стоимость 1 т оконных переплетов по серии ПР-05-50/73 в 1,5 раза ниже, чем по серии 1.436-6, соответственно 341 и 480 руб/т. Однако при этом не учитываются такие важные показатели, как стоимость и расход металла на единицу площади светопрозрачных ограждений. Для указанных конструкций окон эта разница имеет обратное значение. Расход металла на единицу площади окон по серии 1.436-6 в 1,8 раза меньше, чем на окна по серии ПР-05-50/73, а стоимость ниже на 25%. Это говорит о том, что существующий метод технико-экономической оценки окон со сталь-нымн переплетами не дает правильной характеристики конструкций и нуждается в совершенствовании. Наибольшее распространение в промышленном строительстве имеют окна по сериям ПР-05-50, объем применения которых в настоящее время составляет около 85% всех выпущенных промышленностью конструкций. Остальная часть типовых окон изготовлялась по сериям ПР-05-32 (4%), 1.436-4 (4%) и 1-436-6 (7%). Однако такое положение не соответствует потребности строительства в тех или иных конструкциях стальных окон. Преимущественное применение окон по сериям ПР-05-50 объясняется наличием налаженной производственной базы для их изготовления и относительно простым решением конструкции. В то же время окна по сериям ПР-05-50 не обладают достаточно высокими физико-техническими качествами и экономичностью, а поэтому их дальнейшее применение в промышленном строительстве должно быть ограничено. В последние годы в стране значительно увеличился выпуск эффективных светопрозрачных материалов и в том числе стеклопакетов. Это потребует значительно увеличить выпуск окон с пакетным остеклением. Наиболее перспективными в этом отношении являются универсальные конструкции окон по серии 1.436-6 с переплетами из спаренных стальных прямоугольных труб. В настоящее время из-за ограниченного выпуска этого типа окон применяют окна по сериям ПР-05-50 даже в тех производствах, где по особенностям технологического' процесса они являются неприемлемыми (предприятия легкой и пищевой промышленности, приборостроения и т. д.). Так, по данным Златоустовского завода металлоконструкций, ежегодно около 30% изготовляемых по серии ПР-05-50/73 переплетов используется для устройства естественного освещения зданий с повышенными требованиями к микроклимату помещений. Расширение выпуска стальных переплетов из тонкостенных прямоугольных труб сдерживается отсутствием поточных технологических линий по их изготовлению, дефицитом стальных труб, а также недостаточным выпуском резиновых профилей для крепления элементов светопро-пускающего заполнения. Окна играют важную роль в создании архитектурно-художественного облика зданий. Композиционное решение фасадов во многом зависит от формы и размеров, рисунка и отделки переплетов. В настоящее время разработаны технические решения стальных окон с применением в переплетах новых холодно-гнутых профилей замкнутого сечения, изготовляемых из стального листа толщиной 0,8 и 1 мм. Конструкции окон разработаны с одинарным применением остекления стекпло-пакетов и раздельного двойного остекления. Номенклатура окон разработана применительно к 1-этажным зданиям комплектной поставки для заполнения световых приемов в стенах со стальными панелями типа «сэндвич». Окна решены в виде блоков, номинальные размеры которых приняты равными по высоте 1,2; 1,8 и 2,4 м и по ширине 2 и 3 м. Тонкостенные стальные профили унифицированы и предназначаются для конструкций: окон, внутрицеховых перегородок, зенитных фонарей и дверей. Номенклатура оконных блоков с одинарным стеклопакетным и раздельным двойным остеклением дает возможность заполнять в трехслойных стенах как отдельные световые проемы шириной 2, 3, 4 и 6 м, так и ленточные высотой от 1,2 до 6 м включительно. Окна рекомендуется применять для заполнения световых проемов в стенах 1-этажных производственных зданий промышленных предприятий комплектной поставки с нормальным температурно-влажностным режимом в помещениях и расчетной зимней температурой наружного воздуха при использовании стекплопакетов до —31 °С и раздельного двойного остекления до —40 °С. Расход стали на 1 м2 оконного спаренного переплета составляет 7,5— 9,4 кг, а в окнах с раздельным остеклением — 13—16 кг. В последние годы ряд организаций разработал единую для всех видов строительства номенклатуру окон (и дверей) из дерева, стали и алюминиевых сплавов для производственных зданий промышленных и сельскохозяйственных предприятий и частично для общественных зданий. В представленной номенклатуре окон разбивка членения стекол и стекплопакетов по ширине принята 1,2 и 0,6 м, что дало возможность применить в качестве остекленения листовое стекло толщиной 3 и 4 мм вместо применяемых в настоящее время в типовых сериях окон стекол толщиной 4 и 5 мм. Единая для всех видов строительства номенклатура окон сократила число типоразмеров стальных окон на 50%, что позволяет снизить расход материалов на их изготовление на 5—10%, а также унифицировать размеры стекол и стеклопакетов и сократить количество их типоразмеров на 20—30%. Унификация типоразмеров оконных блоков позволит организовать их поточное производство на существующих заводах, увеличить объем выпуска изделий и повысить качество. По предварительным расчетам годовой экономический эффект от внедрения в промышленное строительство 30% стальных окон по разработанной номенклатуре составит: за счет снижения расхода стали — 1,15 млн. руб.; за счет применения пакетного стекла и уменьшения толщины стекол — 1,35 млн. руб. Особое место среди новых видов строительного стекла занимает профильное стекло. По сравнению с традиционными конструкциями применение профильного стекла при устройстве светопрозрачных ограждений позволяет повысить их световую активность, снизить расход металла, уменьшить стоимость, улучшить архитектурно-художественное решение фасадов и интерьеров. В зарубежном строительстве применяют профильное стекло открытого (швеллерного) сечения для заполнения оконных проемов, устройства перегородок, подвесных потолков и т.п. Оно выпускается бесцветным, цветным, узорчатым и армированным. Зарубежные фирмы поставляют потребителю профильное стекло в комплекте с уплотнителями и герметизирующими материалами. Все работы по устройству ограждающих конструкций из профильного стекла ведутся, как правило, специализированными организациями. В Советском Союзе наряду с профильным стеклом открытого сечения освоено производство профильного стекла коробчатого сечения, имеющего более высокие механические и теплотехнические характеристики. Отечественная стекольная промышленность выпускает бесцветное, узорчатое и цветное профилированное стекло. Конструкции беспереплетных окон из профильного стекла применяют для устройства естественного освещения в отапливаемых и неотапливаемых зданиях различного назначения. При этом в связи с относительно большой собственной массой профильное стекло используется только для заполнения глухих частей световых проемов. В рабочей зоне помещения обычно устраивают створчатые переплеты, заполненные листовым стеклом, что позволяет обеспечить зрительную связь работающих с внешней окружающей средой и аэрацию помещений. По сравнению с традиционными переплетами конструкция окон с применением профильного стекла позволяет в расчете на единицу площади светового проема снизить капитальные затраты до 40% и сократить расход металла на 60—90%. Из ежегодно вводимых в СССР в эксплуатацию производственных площадей около 15 млн. м2 требуют устройства естественного освещения с помощью фонарей. До последнего времени основным видом конструкций верхнего естественного света в многопролетных промышленных зданиях являлись прямоугольные светоаэрационные фонари с вертикальным остеклением. Однако такие фонари в большинстве случаев не обеспечивают необходимого уровня освещенности в рабочей зоне помещений, требуют большого расхода металла на изготовление, имеют низкие теплотехнические качества, способствуют образованию снегоотложе-ний на кровле. По сравнению с прямоугольными светоаэрационными фонарями применение зенитных фонарей позволяет в среднем снизить расход металла на 35%, стоимость — на 10, затраты труда при монтаже — на 25, приведенные затраты — на 15% и одновременно повысить свето- и теплотехнические качества в 2—2,5 раза. Потребность промышленного строительства в зенитных фонарях составляет около 1 млн. м2 в год. В 1980 г. было изготовлено около 170 тыс. м2 зенитных фонарей. В настоящее время разработана техническая документация на зенитные фонари с размерами световых проемов 1,5 X 1,7; 1,5 X 3; 3X3; 3x6 м, светопропускающее заполнение которых выполняется из силикатного стекла или изделий из него, и зенитные фонари с размерами световых проемов 1,4 X 1,6 и 1,5 X 6 м со светопропускающими элементами в виде куполов или сводов двойной кривизны из органического стекла. Производство светопропускающих элементов из органического стекла для зенитных фонарей организовано на ряде предприятий страны. Однако широкое применение таких конструкций сдерживается дефицитностью органического стекла и ограничениями их применения по требованиям обеспечения пожарной безопасности зданий. В зарубежной практике (ФРГ, Великобритания, Япония и другие страны) достаточно широко при устройстве светопрозрачных конструкций применяются изделия из винипластов в виде профилированных листов, куполов и панелей. Это объясняется высокими физико-химическими качествами винипласта и возможностью его переработки в изделия высокомеханизированными способами. По сравнению с используемым в настоящее время для изготовления светопропускающих элементов зенитных фонарей органическим стеклом винипласт обладает пониженной горючестью и меньшей стоимостью. В ЦНИИпромзданий разработаны технические решения зенитных фонарей со светопро-пускающими элементами из винипласта, размеры световых проемов которых составляют 1,5 X 1,5; 1,5 X 3 и 3 X 3 м. Использование винипласта вместо органического стекла позволяет сократить расход полимерных материалов на 30% за счет уменьшения толщин наружного и внутреннего слоев светопропускающих элементов, увеличить площадь светопропускающих элементов в 2—4 раза, расширить область применения зенитных фонарей из полимерных материалов. Большое значение в повышении .индустриализации зданий имеет совершенствование конструкций полов. В машиностроении и черной металлургии ежегодно выполняются полы с покрытиями из бетона и мелкоразмерных элементов (чугунных и стальных плит, кирпича, керамических плит), на устройство которых приходится до 30% трудоемкости общестроительных работ по возведению зданий. Кроме того, в помещениях с нагрузками на пол более 50 кН/м2 подстилающие слои выполняются из железобетона, что еще более увеличивает затраты труда на устройство полов. С целью экономии материалов, а также снижения трудозатрат и ускорения строительства для таких помещений могут применяться индустриальные полы из крупноразмерных плит с покрытиями из жаростойкого бетона, полимерце-ментобетона, мозаичного бетона и других типов покрытий массового применения, позволяющие по сравнению с традиционными решениями сократить трудоемкость в 4—6 раз, снизить стоимость до 20% и ускорить сроки строительства. Например, применение полов из крупноразмерных плит с покрытием из жаростойкого бетона обеспечивает снижение стоимости 1 м2 пола на 11,39 руб., сокращение трудозатрат на 0,6 чел.-ч/м2 и экономию 80 кг/м2 металла. В приборостроении, радиоэлектронике и других подотраслях точного машиностроения основное направление совершенствования полов заключается в удовлетворении специальных требований по беспыльности, гладкости, отсутствию скопления статического электричества. Образующаяся от износа пола пыль, а также статический заряд отрицательно влияют на работу оборудования с программным управлением и увеличивают брак продукции. Наиболее перспективны для таких предприятий покрытия из полимерных материалов — синтетических смол и поливинилацетатной дисперсии (ПВАД). Для качественного выполнения полов из синтетических смол необходимо иметь прочное основание (стяжку) с гладкой поверхностью. В качестве такой стяжки перспективно использование гипса. Применение гипса, не имеющего усадки, позволяет создать прочное и трещиностойкое основание для покрытия пола, а способность гипсового теста самовыравниваться обеспечивает снижение трудозатрат на каждые 1000 м2 пола на 180 чел.-дн. Применение гипса позволяет также полностью отказаться от цемента. Экономичное решение вопроса стяжек заключается в использовании продукта переработки фосфогипса — отхода производства от минеральных удобрений. В промышленности ежегодно выполняется большое количество полов с гидроизоляционным слоем, защищающим нижележащие конструкции от воды и химически агрессивных сред. В настоящее время оптимальным требованиям отвечает гидроизоляция из полиизобутилена марок ПСГ. Однако, по данным строительных организаций, потребности в нем удовлетворяются лишь на 40%. Дальнейшее развитие производства ПСГ из-за дефицита сырья не предвидится. В связи с этим разработаны полы с применением новых гидроизоляционных материалов — бутилкора-С с армированной по-ливинилхлоридной (ПВХ) пленкой. Применение таких полов обеспечивает снижение их стоимости на 2,5 руб/м2. Похожие статьи: Навигация: Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Информационный сайт о строительных материалах и технологиях. Контакты: Никита Королёв - © 2008-2014 |

© Все права защищены.

Копирование материалов невозможно. |

|